Эффект «намола» [9, 10], вызванный износом рабочих органов измельчителей (механоактиваторов), нарушает режимы работы машиностроительного оборудования и технологию переработки материалов различного целевого назначения, приводит к снижению энергоэффективности предприятий и к дополнительным затратам, связанным с их ремонтом и браком выпускаемой продукции. Загрязнение продуктов металлопримесями является одним из нежелательных явлений, ухудшающих качество готовых изделий и требующих затрат на использование в технологических линиях производства дополнительного оборудования – электросепараторов [2]. Наибольший «намол» железа происходит на стадии тонкого (2–10 мкм) и сверхтонкого (около 0,5 мкм) измельчения различных материалов: пигментов, грунтов, полимерных материалов, угля, золы, цемента и др. Разработка диагностического прибора – электромагнитного плотномера (ЭПЛ) для проведения экспресс-анализа загрязненности технологических сред проведена на основании закономерностей, полученных в результате исследований физико-механических процессов, происходящих в магнитоожиженном слое ферропримесей в постоянном электромагнитном поле [3, 7, 8].

Цель работы – исследование закономерностей электромагнитного способа диагностики загрязненности технологических сред ферропримесями, образованными в результате намола рабочих органов перерабатывающего оборудования.

Материалы и методы исследований

Предметом исследований являются физико-механические процессы в магнитоожиженном слое ферропримесей, определяющие закономерности электромагнитного способа экспресс-диагностики загрязненности технологических сред.

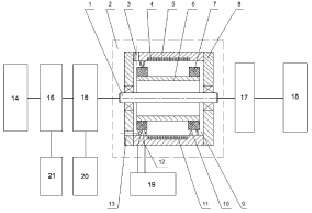

Рис. 1. Конструктивная схема электромагнитного плотномера: 1 – вал; 2 – датчик; 3 – отверстие; 4 – обмотка управления; 5 – неподвижный наружный цилиндр; 6 – подвижный внутренний цилиндр; 7 – ребра цилиндра; 8 – подшипниковые щиты; 9 – рабочий объем; 10 – ферропримеси; 11 – кольцевой паз; 12 – датчик температуры; 13 – отверстие для слива; 14 – привод; 16 – соединяющее устройство; 17 – диск; 18 – маховик; 19 – индуктор; 20 – секундомер, фиксирующий время от момента отключения привода до полного прекращения вращения вала; 21 – индикатор

Результаты исследования и их обсуждение

Конструкция электромагнитного плотномера [12], основанного на способе формирования сцепляющего усилия ферромагнитного порошка в постоянном по знаку и регулируемом по величине электромагнитном поле [1, 4, 5, 6], представлена на рис. 1.

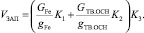

Рис. 2. Зависимость n = φ(t): tВ1, tВ2, tВ3 – время «выбега» с незаполненным рабочим объемом ЭПЛ, с «чистой» и с загрязнённой технологической средой

В ЭПЛ температура исследуемых технологических сред устанавливается на основании графического или табличного значения Tвыбега = φ (загрязненность среды) при t0 = const (рис. 2). При достижении заданных значений частоты вращения вала 6 и температуры внесенной в объем 9 технологической среды отсоединяется вал 6 через устройство 16 от привода 14 с одновременным включением секундомера 20 для определения времени вращения вала 6 по инерции (выбега) до полного его «останова».

Момент «останова» фиксируется по диску 17 и сопровождается одновременным выключением секундомера 20. Время вращения вала 1 с цилиндром 6 по инерции (выбег) будет характеризовать степень загрязнения исследуемой технологической среды различными примесями 10 (по отношению к состоянию «чистая» среда), что позволяет оценить наличие в ней ферропримесей и степень износа деталей и узлов оборудования, выполненных из ферромагнитного материала. Для определения и оценки наличия в контролируемой среде ферромагнитных частиц, характеризующих износ деталей и узлов оборудования, необходимо после первого исследования пробы технологической среды, внесенной через отверстие 13 в пространство 9, выполнить следующий опыт. При этом через обмотку управления 4 пропускают постоянный ток от источника питания, который при известном его значении и определенном количестве витков обмотки управления 4 создает в зазоре между поверхностью неподвижного наружного цилиндра 5 и вершинами ребер 7 на внутреннем подвижном цилиндре 6 индукцию В = 0,3–0,5 Тл. В результате дополнительного механического воздействия системы: неподвижный ферромагнитный цилиндр 5 – частицы ферромагнитного материала 10 – подвижный цилиндр 6 с ребрами 7 при действии в объеме 9 магнитного поля, создаваемого обмоткой управления 4, по виткам которой протекает постоянный ток, время выбега Tвыбега вала 6 будет существенно меньше времени выбега Tв1 и Tв2, что свидетельствует о наличии в жидкости феррочастиц 10. Величина, характеризующая сокращение времени выбега, позволяет оценить степень загрязненности технологической среды примесями и ферромагнитными частицами 10. Качественную оценку необходимо выполнять, располагая заранее подготовленными при лабораторных исследованиях таблицами или графическими зависимостями, связывающими между собой (при прочих заданных условиях) величину сокращения времени выбега при загрязнении среды механическими примесями и при наличии магнитного поля, а также загрязнении среды ферромагнитной составляющей.

С помощью обмотки управления 4 на подвижном цилиндре 6 легко устанавливать в объеме испытываемой среды необходимое значение индукции и (при прочих равных условиях) выявлять наличие ферропримесей в контролируемой технологической среде, производя сравнительную количественную оценку. Увеличение махового момента вала 6 достигается установкой на его валу маховика 18, что позволяет расширить» шкалу времени выбега Tвыбега, улучшая условия и точность отчета показаний. В зависимости от полученного результата и графической зависимости времени выбега от загрязненности технологической среды примесями вообще и ферромагнитными в частности можно осуществлять выбор оптимальной технологической схемы оборудования и режимов технологии очистки среды по степени загрязненности.

Согласно проведенным исследованиям, время останова зависит от количества ферромагнитной составляющей в технологической среде и определяется значением тангенциальной составляющей сдвига в слое ферропорошка (магнитоожиженного слоя) [11] в рабочем объеме ЭПЛ. Традиционно коэффициент заполнения KV рабочего объема ферропримесями определяют по формуле

(1)

(1)

где GFe – вес ферромагнитных частиц в смеси; gFe – удельный вес материала частиц ферромагнитной составляющей; V – объем ферропримесей.

Между тем эта формула для определения KV носит субъективный характер. Для определения коэффициента заполнения объема рабочего объема ЭПЛ целесообразно использовать формулу

(2)

(2)

где VЗАП – объем заполнителя.

Объем порошкового заполнителя складывается из объемов по крайней мере двух порошкообразных компонентов

(3)

(3)

где  – объем первой компоненты (ферропримесь);

– объем первой компоненты (ферропримесь);  – объем второй компоненты (твердая основа –исследуемая среда); K3 – коэффициент, учитывающий различие в форме частиц компонентов заполнителя. Этот коэффициент характеризует плотность заполнения единичного объема.

– объем второй компоненты (твердая основа –исследуемая среда); K3 – коэффициент, учитывающий различие в форме частиц компонентов заполнителя. Этот коэффициент характеризует плотность заполнения единичного объема.

Объем, занимаемый частицами первой компоненты, определяется по формуле

(4)

(4)

где K1 – коэффициент, учитывающий влияние формы частиц ферропримеси на величину занимаемого им объема (его численное значение определяется по формулам для частиц сферической и неправильной формы).

Объем, занимаемый частицами второй компоненты, определяется по формуле

(5)

(5)

где GТВ.ОСН – вес твердой основы; gТВ.ОСН – удельный вес материала твердой основы; K2 – коэффициент, учитывающий влияние формы частиц на величину занимаемого ими объема.

Объем, занимаемый заполнителем, состоящим из двух компонентов, определяется выражением

(6)

(6)

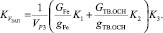

Таким образом, коэффициент заполнения рабочего объема ЭПЛ заполнителем (исследуемой технологической средой) предлагается вычислять по формуле

(7)

(7)

Исследования показали, что величина, определенная по формуле (7), не зависит от субъективных действий экспериментатора.

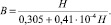

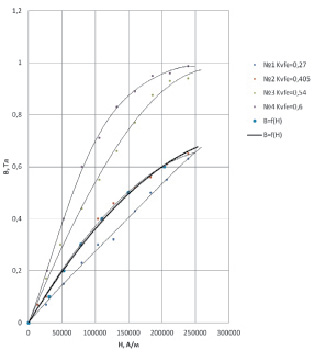

Определение величин B и H в рабочем объеме ЭПЛ производилось баллистическим методом. Высоту рабочего объема диагностического прибора устанавливали равной δ = 0,5 мм. Исследовалась модельная технологическая среда (ферромагнитный порошок с размерами частиц в диапазоне от 5 до 10 мкм в смеси с порошкообразной слюдой). В рабочий объем VРЗ вносилось 35; 52; 70 г ферропримесей, что соответствовало значениям коэффициентов заполнения рабочего объема ЭПЛ:

и

и  . Результаты опытов приведены в виде графических зависимостей В = φ(H) на рис. 3. Эмпирическая формула, описывающая зависимость B = φ1(H) исследуемой модельной системы при

. Результаты опытов приведены в виде графических зависимостей В = φ(H) на рис. 3. Эмпирическая формула, описывающая зависимость B = φ1(H) исследуемой модельной системы при  , имеет вид

, имеет вид

(8)

(8)

Рис. 3. График зависимости B = φ(H) в рабочем объеме ЭПЛ

Значения индукции B, вычисленные по формуле (6), дают хорошее совпадение с соответствующими точками на опытной кривой B = φ1(H).

Заключение

На основании анализа результатов проведенных исследований можно сделать вывод, что значения тангенциального усилия сдвига для исследуемых технологических сред, определенные с использованием представленных математических зависимостей, будут содержать (при прочих равных условиях) их единственные значения.