Современный этап развития технологии угледобычи характеризуется усложнением технологических процессов и применяемого оборудования. Это приводит к тому, что усложняются и сами технологические схемы, они становятся зависимыми от большого количества влияющих горно-геологических и горнотехнических факторов. Впроцессе начала работ по вскрытию, подготовке, отработке шахтного поля, не говоря уже о дальнейшем долгосрочном сроке службы шахты, поднимается большой ряд вопросов технического характера, связанных с особенностью рельефа местности, геологического строения пластов, газоносности пластов, а также наличия грунтовых вод и других факторов, которые в значительной степени повлияют на выбор способов: проведения выработок, их крепления и дальнейшего поддержания; отработки пластов и безопасного ведения горных работ.

Целью работы является рассмотрение структуры гидростоек, применяющихся при добыче угля в шахтах, а также анализ прочности и надежности внутренней конструкции при изменении сварных швов в них.

Технический прогресс в угольной промышленности определяется уровнем системной механизации и автоматизации производственных процессов добычи угля. Оценка энергетической стратегии России в ближайшее десятилетие показывает, что одной из основных задач развития угледобывающей промышленности является повышение конкурентоспособности области, в которой добывается уголь, и принципиальное изменение структуры экономики к многопрофильности. Стратегическими целями совершенствования угольной промышленности в рассматриваемой перспективе являются: надежное обеспечение экономики и населения страны высококачественным твердым топливом и продуктами его переработки; увеличение конкурентоспособности в условиях переполненного альтернативными ресурсами рынка; стабильное и безопасное развитие угольной промышленности на основе современного потенциала и новых технологий, которые отвечают экологическим нормам.

Для достижения описанных выше целей рассматриваются следующие этапы развития: наличие экономико-правовых условий для обеспечения потребностей России в твердом топливе на основе продуктивного использования потенциала угольной отрасли; увеличение территорий основных угледобывающих районов и месторождений не только Сибири, но и Дальнего Востока и европейской части России; развитие и усовершенствование месторождений с более высокими показателями горно-геологических условий; увеличение качественных характеристик угля на основе повышения глубины обогащения коксующихся углей, внедрения современных технологий обогащения и глубокой переработки углей; усиление транспортной инфраструктуры и перевозочных мощностей железнодорожного транспорта для обеспечения угольной продукции на тепловые электростанции Урала и центра, строительство портов и терминалов для экспорта угля [5].

Стратегия развития угольной отрасли Кузбасского региона в ближайшее десятилетие говорит о том, что доля угля в выработке электроэнергии в стране должна быть увеличена до 30–35 % [2]. Для решения этой задачи необходимо вводить в строй порядка трех десятков новых шахт, разрезов. Практически построить второй Кузбасс. ВГенеральной схеме размещения объектов электроэнергетики обозначены новые тепловые станции и агрегаты, которые будут работать на угольном топливе. Это 30 % от всех вводов генерирующих мощностей во всей России. На данном этапе возникает проблема, так как тепловые станции жёстко привязаны к определенным маркам угля, соответственно, к конкретным шахтам или разрезам. Так станции на Южном Урале привязаны только к низкокачественным, высокозольным углям из Казахстана, из Экибастуза, как и другие станции – к углям Кузбасса.

До 2025года планируется полное изменение технико-экономического уровня угольного производства за счет перемещения добычи на вновь введенные мощности, оснащенные современной техникой нового поколения, выход на качественный конечный продукт, в том числе на базе угольно-металлургических, энерготехнологических и углехимических комплексов [5].

Основой плодотворной и успешной работы в данном направлении является повышенное внимание угледобывающих объединений Кузбасса к вопросам технического перевооружения, реконструкции и модернизации действующего горно-шахтного оборудования в целях обеспечения роста добычи и увеличения производственных мощностей шахт и разрезов.

Одним из факторов, от которого зависит эффективность работы шахт, разрезов, а соответственно, и экономическое благополучие горнодобывающих предприятий, является старение парка горно-шахтного оборудования. Зачастую темпы старения горно-шахтного оборудования опережают его воспроизводство и модернизацию.

В настоящее время на машиностроительном заводе в г.Юрга серийно производят различное оборудование для угледобывающей промышленности. Серийно в производстве выпускается такое горно-шахтное оборудование, как механизированные крепи, проходческие и очистные комбайны, конвейеры, перегружатели, дробилки, так и гидромониторы, подъемники гидравлические, гидростойки. Одним из основных элементов шахтного оборудования является гидростойка.

На заводе гидростойки выпускаются одинарной и двойной гидравлической раздвижности, с предохранительным клапаном с давлением настройки и применяются в секциях крепи, имеющих повышенное сопротивление. Предназначены для распора секций крепей механизированных.

Также на заводе имеется испытательный цех с возможностью испытаний до спуска секций под землю для выявления слабых мест последних.

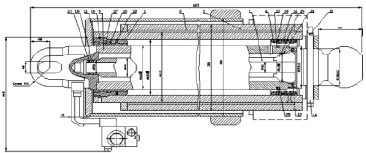

На рис.1 представлены принципиальная схема и конструкция гидростойки.

Гидростойка имеет четыре исполнения, соответствующие типоразмерам крепи. Книжней части цилиндра стойки приварено дно с гнездом для установки нижней опоры и с отверстием под палец, крепящий опору. Подвод жидкости осуществляется через внутреннюю полость штока в поршневую и штоковую. Дистанционная разгрузка стойки и выпуск рабочей жидкости из ее поршневой полости при превышении в стойке предельного давления осуществляется при помощи гидроблока, состоящего из корпуса, в расточке которого располагаются разгрузочный и предохранительный клапаны.

Рис.1. Гидростойка крепи

Наиболее ответственными элементами механизированной крепи являются гидравлические стойки. Они предназначены для создания начального распора крепи, рабочего сопротивления и при необходимости обеспечивают активный подпор секции во время передвижки. Повышение надежности работы этого элемента ведет к повышению эффективности крепления боковых пород и, соответственно, к увеличению производительности очистного забоя.

Остановимся на гидростойке (рис.2), которую изготавливают на Юргинском машзаводе. Впромышленном гидравлическом оборудовании гидростойка является важнейшим элементом, на который приходится основная часть нагрузки при шахтных работах. Гидростойки предназначены для поддержания перекрытия, поджима консолей крепи к кровле и создания сопротивления опусканию кровли. Как следствие – какой бы хорошей она ни была изначально, изнашивается она гораздо раньше, чем основное оборудование. Приобретать новое оборудование всякий раз, как из строя вышла гидростойка, довольно накладно.

Режим работы гидростоек механизированных крепей при резких осадках крепи характеризуется возникновением в поршневых полостях большого давления, что является причиной раздутия цилиндров гидростоек, остаточных деформаций выдвижных частей или перекрытий. Таким образом, создание средств защиты цилиндра гидростойки механизированной крепи является главной задачей.

Стойка представляет собой гидродомкрат двойной гидравлической раздвижности и состоит из двух поршневых и двух штоковых полостей. Внутренняя часть цилиндра, а также внешние поверхности штока и поршня являются основными, и их работоспособность оказывает решающее действие на ресурс и дальнейшую работу стойки. Из оценки повреждений составляющих деталей стоек следует, что деформации составляют около 40 % от общего числа повреждений, около 20 % приходится на частичный износ. Стойка подвергается постоянным деформациям, внецентровому сжатию, поперечному и продольному изгибу.

Основные причины повреждений – конструкционные и технологические. Впервом случае конструктивные параметры не обеспечивают требуемой прочности и элементы стоек деформируются и разрушаются под действием внешних нагрузок, а во втором – техпроцессы изготовления деталей не обеспечивают требуемой износостойкости рабочих поверхностей.

а б

Рис. 2. Гидростойки двойной гидравлической раздвижности: а – без донного клапана; б – с донным клапаном

Одним из решений данной задачи является установка защитного цилиндра на серийную гидростойку, а также определение максимального напряжения в рабочей части и во всем цилиндре; радиальной деформации в районе первого уплотнения со стороны поршневой полости и врайоне самого поршня.

Поставленная задача была решена с расчета методом конечных элементов [4]. Для автоматизации процесса расчета была создана параметрическая элементная модель гидростойки, выполненная в графическом редакторе Autodesk Inventor, который учитывает геометрическую форму, нелинейные свойства материала, а также позволяет изменить следующие параметры: давления в поршневой полости, внутренний радиус цилиндра, толщину стенки цилиндра и раздвижности штока.

Повышением износостойкости гидростойки может служить применение современных полиуретановых уплотнителей и хромирование поверхностей штока и поршня. Хромирование поверхностей повышает коррозийную стойкость деталей гидростойки и всочетании с применением полиуретановых уплотнителей обеспечивает значительное увеличение срока службы изделия в целом.

Также одним из главных свойств долговечности гидростойки является качество сварного шва и правильная конструкция двух деталей в области сварки.

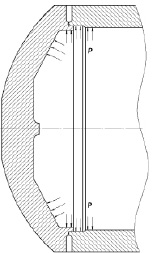

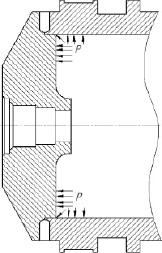

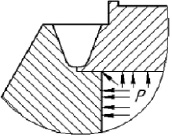

Рассмотрим конструкцию сварного шва. Из рис.3 видно, что местами для быстрого выхода из строя гидростойки являются места соединения трубы и дна. Данная разделка сварного шва, как показала практика на шахтных работах, является недолговечной. Основной проблемой здесь явилось разрушение шва при нагрузке (давление Р) на дно и стенки цилиндра и штока.

Для устранения такой проблемы предложены варианты по замене разделки под сварку, что дает свои плюсы (рис.4). Данная конструкция позволяет использовать гидростойки до 20тыс.циклов.

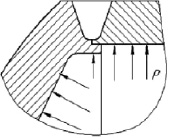

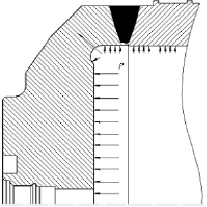

Чтобы повысить число циклов, рекомендуется поменять конструкцию дна и изменить структуру сварного шва. Значительное внимание при конструировании гидростойки следует уделить на разгрузку сварного шва. Для решения данной задачи предлагается использовать новую конструкцию дна, что позволит разгрузить сварной шов на максимально возможную величину путем переноса основной силы давления от сварного шва в тело дна (рис.5). Как видно на рис.5, нагрузка будет смещаться в сторону дна, а не в сварочный шов. Это позволяет утверждать, что данная конструкция будет испытывать меньше усталостного напряжения в сварном шве. При испытаниях гидростойка устанавливается в специальном приспособлении, которое позволяет раздвинуть гидростойку на рабочую высоту и сформировать в ней рабочее давление в 32МПа. Такая испытательная конструкция позволяет закрепить стойку по двум сферическим плоскостям. Процесс динамического нагружения записывается с помощью датчиков перемещения, давления, силы, усилителя и записывающей аппаратуры.

а б

Рис. 3. Поверхности гидростойки: а – цилиндр; б – шток

Рис. 4. U-образная разделка сварных швов в гидростойке

Рис.5. Изменение конструкции дна

Вывод

Изменением конструкции дна и шва, будет достигнуто более долговременное использование гидростоек, что приведет к более экономичному использованию горно-шахтного оборудования.