Объективным требованием к современному оборудованию, предполагающему практическое использование, является автоматизация его применения на уровне, достаточном для интеграции в существующие технологические линии [8]. Особого, гибкого подхода требует автоматизация уникального оборудования, традиционно производимого и обслуживаемого научными организациями [9]. Примером такого оборудования являются ускорители заряженных частиц – уникального инструмента для очистки и обеззараживания, обработки и модификации поверхностей твёрдых тел, объёмов жидкостей и газов [4, 5, 7, 11, 14, 15]. Активное применение импульсных ускорителей прямого действия в производстве и медицине сдерживается сложностью изготовления и обслуживания генераторов импульсов ускоряющего напряжения (как правило, с энергией электронов 0,1–6МэВ). Внастоящее время появление промышленно выпускаемых коммутаторов высокого класса напряжения [10] дало возможность построения относительно простых и надёжных трансформаторных схем генераторов [12, 13] с высокими эксплуатационными характеристиками, позволяющих генерировать импульсы напряжения длительностью 100–500нс амплитудой 300–450кВ [1, 3]. Импульсы прикладываются к электронному диоду, который преобразует их в энергию электронов пучка. Для обеспечения электрической прочности диода используется изолятор в вакууме (2–5·10–5Торр). Особенностям построения системы управления такого ускорителя, произведённого в стенах Томского политехнического университета, посвящена данная работа.

Конструктивные особенности объекта управления

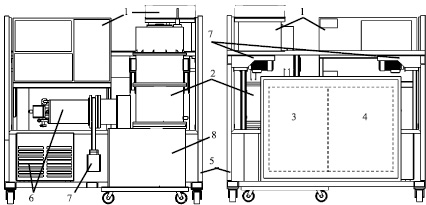

Исходя из условий компактности и мобильности установки, всё силовое оборудование ускорителя размещено в единой стойке (рис.1), за исключением ряда исполнительных элементов периферийных вспомогательных систем, выносных датчиков сопряжения с технологической линией и системами обеспечения безопасности персонала [12].

Рис. 1. Размещение подсистем ускорителя в единой станине: 1 – источник импульсного электропитания; 2 – генератор высоковольтных импульсов в заземлённом корпусе; 3 – отсек первичного электропитания; 4 – отсек контроллера, логических и диагностических цепей; 5 – мобильная единая станина; 6 – высоковакуумный криогенный насос с гелиевым компрессором; 7 – высоковакуумный затвор; 8 – съёмный кожух местной биологической защиты

Станина5 выполнена из элементов стандартного металлопроката, соединена отдельным проводником с заземляющей шиной. Заземлённый отдельным проводником корпус2 является токоведущей частью второй ступени повышения напряжения в силовой цепи генератора высоковольтных импульсов [2]. При протекающем импульсном токе ~10кА и длительности ~0,5мкс разница потенциалов между нижней точкой заземления и верхней точкой крепления к станине достигает 100В. Данный импульс распространяется на прочие, гальванически связанные элементы силовой цепи и является паразитным. Вверхней части генератора высоковольтных импульсов2 располагается основной высоковольтный коммутатор, который требует, кроме синхронизованных запускающих импульсов 4–6кВ 3мкс, питания (6В постоянного напряжения) и защиты от помех генератора и поглотителя водорода [2].

К обязательным контролируемым условиям работы установки относятся: отсутствие людей в помещении размещения ускорителя, установленный кожух съёмной местной биологической защиты8 и закрытые дверцы шкафов первичного3, 4 и импульсного1 электропитания. Отдельного внимания требует соблюдение корректности процедур запуска, вывода на режим и останова системы подготовки вакуума6, особенно в случаях аварийного останова и при пропадании напряжения в сети. Давление остаточной атмосферы в вакуумном объёме электронного диода ускорителя с этой целью должно непрерывно контролироваться. Прочие датчики могут определяться технологическими требованиями линии, в составе которой работает ускоритель, либо предельными ограничениями режимов работы оборудования, как, например, температура трансформаторного масла в корпусе генератора или температура тиристорных сборок источника импульсного электропитания. Данные характеристики требуется учитывать только при длительных режимах работы при высокой частоте следования импульсов (крейсерский режим 40имп./с).

Требуется также, чтобы в качестве удалённого интерфейса управления возможно было использование ПК с соответствующим программным обеспечением и возможностью «горячего» подключения/отключения к системе.

С учётом описанных условий успешной эксплуатации ускорителя была разработана система управления, описанная ниже.

Структура системы управления ускорителем

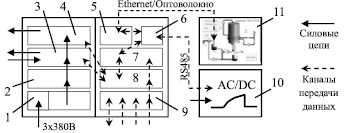

Использование отдельно стоящей панели оператора с возможностью её отключения в процессе работы установки предполагает расположение головного контроллера на станине ускорителя. Для связи удалённого интерфейса и головного контроля предусмотрена протяжённая помехозащищённая линия передачи данных, выполненная на основе оптоволоконной линии с преобразователями Ethernet для обеспечения совместимости с разъёмами стандартных сетевых плат ПК. Упрощённая топология системы управления и взаимодействия её элементов представлена на рис.2.

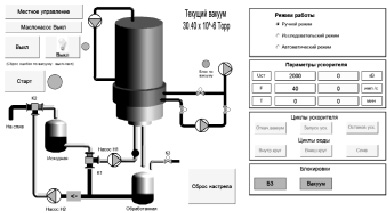

Основным средством управления оборудованием является интерактивная мнемосхема панели оператора с интуитивно понятным интерфейсом (рис.3), реализованная на графической платформе программной среды Master Scada, установленной на компьютере с операционной системой Windows. Вкачестве примера представлена мнемосхема линии проточной обработки жидкостей электронным пучком. Интерфейс имеет несколько уровней доступа с различными полномочиями оператора и может быть легко перестроен под текущие прикладные задачи ускорителя.

Мнемосхема содержит информацию о текущем состоянии элементов установки. При нажатии на изображение элемента появляется всплывающее окно с возможностью выбора действия при текущем уровне доступа. Вусловиях максимальных полномочий оператора (ручной режим) неисправность некоторых элементов схемы или их отсутствие можно игнорировать, отключив соответствующий тип блокировки. Вэтом случае оператор определяет возможность безаварийной работы.

Рис.2. Элементная схема системы управления ускорителем: 1 – вводной автомат и шина первичного электропитания; 2 – блок автоматических выключателей; 3 – аппаратные блокировки включения силовых цепей; 4 – пускатели силовой цепи и периферийного оборудования; 5 – модуль преобразователя оптика/Ethernet; 6 – контроллер Segnetix; 7 – модули расширения; 8 – блок реле; 9 – блок опроса датчиков; 10 – источник импульсного электропитания; 11 – панель оператора

Рис. 3. Вид мнемосхемы панели оператора при работе ускорителя в составе линии обработки жидкостей

Системой управления реализован исследовательский режим, который позволяет автоматически выполнять отдельные технологические циклы операций: набрать жидкость в ёмкость, подготовить требуемый вакуум, произвести процедуру запуска/останова ускорителя. Полностью автоматический режим в описанном примере отслеживает уровень жидкости в исходной ёмкости и при её наполнении запускает обработку. Обработанная жидкость накапливается в приёмной ёмкости и при её наполнении отправляется на последующую обработку. После активации автоматического режима работы панель оператора может быть отключена – работа ускорителя продолжится под управлением головного контроллера. Для аварийного отключения установки на месте расположения оператора предусмотрена невозвратная кнопка, аппаратно размыкающая силовую часть цепи питания. Опыт эксплуатации реализованной системы управления привёл к доработкам, описанным ниже.

Особенности эксплуатации системы управления импульсным электронным ускорителем

Важной особенностью работы импульсного ускорителя является короткая длительность генерируемых импульсов тока и напряжения. Субмикросекундные импульсы большой амплитуды создают неблагоприятные условия работы низковольтного полупроводникового оборудования и требуют кропотливого подхода к электромагнитной совместимости систем разного класса напряжения. Так, например, источник импульсного напряжения оперирует полупроводниковым ключом – тиристором для формирования импульсов заряда первичной ёмкости [12] длительностью 100мкс. Канал управления тиристором – оптический. Драйвер тиристора использует входящий оптический сигнал для формирования электрического импульса нормируемой величины и полярности для открытия тиристора. Однако, как уже указывалось ранее, при последующем срабатывании генератора высоковольтных импульсов по заземлённому корпусу и станине распространялся импульс помехи, который формировал в пусковых цепях тиристора сигнал, по параметрам и полярности близкий запускающему. Данный факт мешал своевременному закрытию тиристора после успешного процесса зарядки либо приводил к ложному повторному открытию. Изоляция цепей запуска тиристора проблему не решала, так как один из электродов тиристора гальванически связан с корпусом. Неочевидным решением проблемы стало изменение полярности импульса помехи – инвертирование полярности импульсного источника питания и направления намотки импульсных трансформаторов. Таким образом, короткоимпульсная помеха, формируя запирающие импульсы в цепи драйвера тиристора, положительно повлияла на устойчивость работы полупроводникового источника первичного электропитания.

В ряде случаев были зафиксированы сбои в работе USB интерфейса панели оператора, что могло привести к невозможности своевременно скорректировать режим работы установки. Решением стало применение панели оператора с функцией «тачскрин», освобождая рабочее место оператора от излишних средств ввода информации.

Работа в условиях короткоимпульсной помехи потребовала также применения дополнительных способов защиты низковольтного оборудования установки. Так, отсек размещения контроллера и логических цепей представляет собой гальванически замкнутый контур, а все входящие подключения периферийных датчиков уровня, давления и расхода жидкости, датчиков температур и сухих контактов положения биологической защиты, закрытия дверей шкафов оборудованы ферритовыми фильтрами помех или заключены в экранирующие заземлённые металлические чулки.

Для защиты генератора и поглотителя водорода высоковольтного коммутатора от влияния импульсной помехи использовали способ, предложенный производителем прибора – высокочастотный фильтр на основе ёмкостных элементов, устанавливаемый непосредственно на вводах прибора. Промышленные фильтрующие элементы дополнительно применялись для защиты низковольтных реле от помех.

Применяемые насосы для перекачки жидкости имеют стандартную защиту от «сухого» хода, выполненную программным или аппаратным способом.

Особого внимания потребовала организация функционирования части оборудования, связанная с работой системы подготовки вакуума. Основа системы – высоковакуумный криогенный насос марки CryoTorr, криогенная головка которого обеспечивает температуру криопанелей порядка 15К. Вывод криоголовки на рабочий режим (захолаживание) изготовитель рекомендует производить в объёме с минимальным натеканием, что можно обеспечить при отсечении крионасоса от рабочего объёма высоковакуумным затвором. Ваналогичных условиях рекомендовано производить также вывод из рабочего режима и регенерацию криопанелей. Привод высоковакуумного затвора выполнен пневматическим, что при наличии внешнего ресивера и возвратного нормально открытого пневмоклапана обеспечило автоматическое запирание затвора при пропадании напряжения в питающей сети. Герметичность вакуумной системы и достаточная глубина вакуума в процессе работы ускорителя определялась системой по показаниям широкодиапазонного вакуумметра марки Televac СС-10.

Степень автоматизации установки позволила реализовать мониторинг и регулировку параметров работы ускорителя через интернет.

Заключение

Описанная система управления импульсного электронного ускорителя, построенная по принципу головной контроллер – интерфейс удалённого управления, продемонстрировала возможность функционирования в условиях короткоимпульсной помехи, отказоустойчивость при разрыве связи между панелью оператора и ускорителем, достаточную глубину автоматизации для управления в удалённом режиме и всоставе автоматической линии обработки жидкостей. Удобство управления и гибкость настройки описанной системы управления дают основания её применения для управления и другими наносекундными устройствами большой импульсной мощности.