До начала ХХ века в природе существовало экологическое равновесие, деятельность человека не нарушала природных процессов. В двадцатом веке одновременно с бурным ростом технического прогресса, науки, промышленности и энергетики росло и продолжает расти вредное воздействие выбросов в атмосферу. В результате происходит непредсказуемое изменение экологических систем, нарушается экологическое равновесие [8].

Тюменская область является крупнейшим поставщиком углеводородного сырья в России. Широкомасштабное освоение территории области, и в особенности её северных районов, неизбежно сопровождается интенсивным техногенным воздействием на окружающую среду. В результате проведения технологического процесса подготовки газа происходит выброс в атмосферу большого количества вредных веществ. Уровень загрязнения значительно превышает допустимые нормальные пределы за счет вредных веществ, поступающих в атмосферу твердых частиц (сажа, зола), диоксида серы, монооксида и диоксида азота, органических веществ и углерода [3, 6].

Более того, воздействие на окружающую среду объектов газовой промышленности значительно усиливается с учетом, как правило, суровых природно-климатических условий в регионах газодобычи.

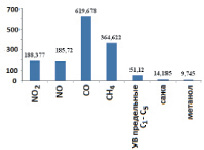

При добыче пластовой смеси 10,5…11,0 млрд м3/год в атмосферу поступает 78773,796 т/год загрязняющих веществ около 46 наименований приблизительно от 100 источников [2]. В основном это вещества 3 и 4 класса опасности. Большинство из них составляют диоксид углерода, оксид углерода, метан, оксиды азота, предельные углеводороды, сажа и метанол. Валовые выбросы загрязнений на площадке УКПГ представлены на рис. 1.

Рис. 1. Суммарные выбросы ЗВ с площадок УКПГ, т/год

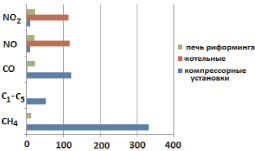

Основным источником загрязнения атмосферы являются: компрессорные установки, дымовые трубы котельных, дымовая труба печи риформинга, факелы сжигания газа на дежурных горелках. Валовые выбросы от различных источников приведены на рис. 2.

Результаты мониторинга показали стремительный рост фоновых концентраций по всем веществам. В настоящее время очистка выбросов от газообразных загрязнений в промышленных установках осуществляется только в Японии, Германии и США. В России глубокая очистка газовых выбросов не проводится. Исходя из всего вышесказанного, проблема подавления выбросов нефтегазоконденсатных месторождений является актуальной для Севера Тюменского региона.

В настоящей статье исследованы процессы каталитического окисления азота и углерода в выбросах установок комплексной подготовки газа Самбургского лицензионного участка, с целью экологической защиты воздушной среды и экологического катализа.

Материалы и методы исследования

В качестве объекта исследования были выбраны дымовые трубы компрессорных установок. Характеристики источника загрязнения атмосферы и его интенсивность представлены в табл. 1 и 2.

Газовая смесь, поступающая на каталитическую очистку, характеризуется показателями, приведенными в табл. 3.

Рис. 2. Выбросы загрязняющих веществ от основных источников

Таблица 1

Характеристики дымовых труб модулей компрессорных с газовыми двигателями G3616 LE Gas Petroleum Engine

|

Высота источника, м |

Объем газовоздушной смеси на выходе из источника выброса, м3/с |

Температура газовоздушной смеси, °С |

|

6 |

14,665 |

402 |

Таблица 2

Характер и интенсивность загрязнений дымовых труб модулей компрессорных с газовыми двигателями G3616 LE Gas Petroleum Engine

|

Наименование загрязнения |

NO2 |

NO |

CO |

CO2 |

CH4 |

Углеводороды С1–С5 |

|

Максимально разовый выброс, г/с |

0,15 |

0,146 |

1,964 |

247,835 |

5,404 |

0,811 |

Таблица 3

Концентрации и физико-химические характеристики газообразных примесей

|

Наименование |

NО2 |

NO |

CO |

CO2 |

Метан |

УВ предельные С1–С5 |

|

Максимально разовый выброс, г/с |

0,150 |

0,146 |

1,964 |

247,835 |

5,404 |

0,811 |

|

Объемная концентрация загрязняющего вещества, % |

0,002 |

0,001 |

0,026 |

2,086 |

0,127 |

0,005 |

|

Концентрация загрязняющего вещества, мг/м3 |

0,041 |

0,013 |

0,325 |

40,900 |

0,900 |

0,129 |

|

Плотность, r, кг/м3 |

1,340 |

2,054 |

1,250 |

1,977 |

0,720 |

2,600 |

|

?t, кг/м3 |

0,54 |

0,84 |

0,51 |

0,081 |

0,29 |

1,07 |

|

?•10–6 Па·с |

19,28 |

19,28 |

16,6 |

14,7 |

10,3 |

6,3 |

|

Тcr, К |

179 |

310 |

132,9 |

304,2 |

190,8 |

425,1 |

|

Плотность отбросного воздуха при заданной температуре ?t, ?t, кг/м3 |

0,575 |

|||||

|

Вязкость отбросного газа ?•10–6 Па·с |

10,65 |

|||||

Очистку газовых выбросов осуществляют абсорбционным, адсорбционным и каталитическим методами. Наиболее эффективным способом очистки газовых выбросов в атмосферу от вредных веществ являются каталитические технологии с использованием катализаторов. Кроме этого применение данного метода предпочтительно и с экономической точки зрения. Каталитическая очистка газов заключается в обезвреживании газовых выбросов путем химического превращения вредных веществ, содержащихся в газе в присутствии катализатора. Суть каталитического процесса очистки газовых выбросов заключается в том, что газовый поток пропускают через слой катализатора, соблюдая технологические условия эффективного превращения (температуру, расход газа) [5]. В основе этого процесса лежат окислительно-восстановительные реакции разложения токсичных примесей до безвредных, таких как воды, азота, диоксида углерода. К катализаторам предъявляются следующие требования: избирательность, высокая активность, большая теплопроводность, термостабильность, высокая механическая прочность. Как правило, в качестве катализатора используют один или несколько металлов: Cu, Co, Ni, Mn, Fe, Cr, Sn, V, Au, Ph и W [7]. Применяются катализаторы, содержащие металлы платиновой группы [4, 5]. Они отличаются, по сравнению с другими катализаторами, большими значениями термостабильности, периодом эксплуатации более одного года, высокими прочностными и износостойкими характеристиками.

Существуют более сложные каталитические системы, получаемые при сочетании нескольких металлов, позволяющие с наибольшей полнотой удалять многие соединения из отходящих газов [1]. В настоящее время наилучшим катализатором является композиция на основе платины.

Применение каталитического способа очистки на первом этапе требует относительно высоких затрат, но при этом имеет больше преимуществ по сравнению с другими способами: более мягкие условия эксплуатации оборудования, рабочая температура процесса ниже, чем при термическом дожигании, возможность регенерации катализатора и его переработки с целью извлечения драгоценных металлов.

Результаты исследования и их обсуждение

Для очистки газового выброса от вредных примесей применяли каталитическое окисление. В качестве катализатора использовался шариковый платиновый катализатор ШПК-1, характеристики которого представлены в табл. 4.

Отходящие газовые выбросы, загрязненные оксидами азота, углерода и простейшими предельными углеводородами, направляли с помощью вентиляционной установки через теплообменник и камеру сгорания в реактор каталитической очистки. Реактор каталитической очистки представлял цилиндрический аппарат емкостью 1,6 м3, разделенный на три секции стальными газопроницаемыми сетками, на которых слоем 0,04 м насыпан катализатор. Технологический газ очищается от вредных примесей за счет реакции окисления-восстановления, после этого сбрасывается в атмосферу через межтрубное пространство теплообменника.

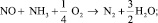

Каталитическая очистка газовых выбросов от оксидов азота основана на реакции восстановления такими соединениями, как аммиак, монооксид углерода, углеводороды. В присутствии аммиака и кислорода восстановление оксида азота протекает до образования молекуляр- ного азота:

(1)

(1)

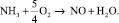

(2)

(2)

Таблица 4

Технические характеристики катализатора ШПК-1

|

ШПК-1 ТУ 6-09-5531-85 |

|

|

Область применения: |

Очистка отработанных газов в системах нейтрализации двигателей внутреннего сгорания и газовых выбросов промышленных предприятий от оксидов азота, углерода и углеводородов. Очистка инертных газов от кислорода |

|

Технические характеристики: |

NOx + H2 → N2 + H2O CO + O2 → CO2 R – H + O2 → CO2 + H2O |

|

Внешний вид: |

Гранулы сферической формы |

|

Носитель |

g-Al2O3 |

|

Массовая доля платины, % |

0,1 |

|

Диаметр, мм |

3,5–5,0 |

|

Насыпная плотность, кг/м3 |

0,77–1,0 |

|

Удельная поверхность, м2/г |

90–150 |

|

Потери массы при истирании, % мас. |

5 |

|

Условия эксплуатации: |

|

|

Объемная скорость, ч–1 |

30000 |

|

Активность, % не менее |

80 |

|

Нормативный срок службы катализатора |

2 года |

|

Катализатор устойчиво работает при длительном воздействии температуры (700–800 °С) и выдерживает кратковременный нагрев до 1000 °С |

|

Реакция (1) протекает при температуре газового потока в интервале 800–1000 °С. С увеличением температуры до 1100 °С происходит образование нежелательного оксида азота (II). Это наглядно показывает связь селективности процесса с изменением температуры.

При каталитической очистке выделяется определенное количество диоксида углерода, которое рассчитывали по уравнению реакции

(3)

(3)

по выражению

, (4)

, (4)

где ?исх, ?прод – молярные массы исходного компонента и продукты реакции, г/моль.

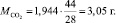

При разложении 1,944 г/с СО (учитывая эффект очистки 99 %) выход СО2 составит

(5)

(5)

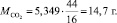

Из уравнения реакции окисления метана 5,349 г масса углекислого газа теоретическая:

(6)

(6)

(7)

(7)

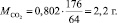

Из уравнения окисления предельных углеводородов С1–С6 0,802 г масса углекислого газа теоретическая:

(8)

(8)

(9)

(9)

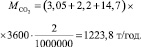

Установка каталитического окисления работает 8520 ч/год. Определим валовое количество выделения СО2 от двух дымовых труб:

(10)

(10)

При окислении метана и углеводородов 5 % от общей массы газов подверженных окислению переходит в летучую сажу.

(11)

(11)

(12)

(12)

В результате каталитического окисления наблюдается устойчивое снижение массы загрязняющих веществ. Нормативный срок действия катализатора 2 года. Для очистки 449804880 м3/год используется 1,355 т катализатора.

В табл. 5 представлены результаты очистки отходящих газов.

Таблица 5

Концентрации загрязняющих веществ до и после каталитической очистки газового выброса

|

Наименование загрязняющего вещества |

Максимально разовый выброс загрязняющего вещества до катализа |

Максимально разовый выброс загрязняющего вещества после катализа |

Валовое количество загрязняющего вещества до каталитической очистки |

Валовое количество загрязняющего вещества после каталитической очистки |

|

NO2 |

0,3 |

0,003 |

9,166 |

0,046 |

|

NO |

0,292 |

0,0029 |

8,936 |

0,043 |

|

CO |

3,928 |

0,039 |

120,45 |

0,601 |

|

CO2 |

495,67 |

535,57 |

15203,19 |

16426,99 |

|

Метан |

10,808 |

0,108 |

331,504 |

1,687 |

|

Углеводороды предельные С1-С5 |

1,622 |

0,016 |

51,12 |

0,511 |

|

Сажа |

– |

0,6 |

– |

18,4 |

Заключение

Таким образом, проведенные исследования очистки отходящих газов от вредных загрязняющих веществ показали, что каталитический метод основан на химических превращениях токсичных компонентов в нетоксичные на поверхности катализатора. Концентрация загрязняющих веществ понижается на 90 %.