Деятельность предприятий ядерно-топливного цикла приводит к накоплению радиоактивных отходов, являющихся значительной экологической опасностью [10]. Наиболее серьезной является проблема обращения с высокоактивными отходами (ВАО), образующимися при переработке отработанного ядерного топлива, имеющими сложный химический состав, зависящий от типа реакторной установки, времени выдержки, технологии его переработки и др.

Традиционным способом изоляции ВАО от биосферы является их иммобилизация в фосфатные и боросиликатные стекла различного состава [9]. Однако стекла не полностью удовлетворяют требованиям, предъявляемым к матрицам для консервации долгоживущих радионуклидов на длительный период времени [1, 4].

Наряду с совершенствованием материалов стекол для долговременного захоронения ВАО в геологической среде разрабатываются различные виды керамик на основе аналогов породообразующих минералов, обладающих высокой химической, термической и радиационной стабильностью [2]. Суть данного метода – это вкрапление радионуклидов и токсичных компонентов радиоактивных отходов в химически связанном состоянии в кристаллическую решетку минералов матричного материала, аналогично существующим стабильным минеральным образованиям, в которых радиоизотопы могут находиться длительное время, превышающее тысячи лет, при степени токсичности и радиационного фона в сотни раз меньше свободного или механически изолированного пребывания [8]. На сегодняшний день предложено более 20 соединений, различающихся по емкости в отношении данных элементов, химической и радиоактивной прочности. Среди них циркон, цирконолит, перовскит, иттрий-алюминиевый гранат, бритолит, монацит, пирохлор.

В результате анализа существующих работ по матричной иммобилизации [3–10] было выявлено, что основными проблемами, связанными с глобальным распространением данного способа обращения с радиоактивными отходами в настоящее время, являются сложность и стоимость технологии их производства – большие энергетические затраты вследствие нагрева смесей до высоких температур, необходимость использования дополнительных технологических операций по устранению сопутствующих этим способам пыле-, газо- и пенообразования и др.

Обезвреживание высокоактивных отходов с использованием самопроизвольных металлотермических процессов в режиме самораспространяющегося высокотемпературного синтеза в долговечные синтетические минералоподобные матрицы является наиболее экономичным и простым в исполнении способом изоляции ВАО от окружающей среды. Этот внепечной способ отличается практически полным отсутствием энергозатрат при синтезе тугоплавких материалов, коротким временем процесса формирования СВС-продукта и отсутствием сложного оборудования, что облегчает работу с высокоактивными материалами в условиях горячей камеры и делает ее более безопасной [3, 6].

Таким образом, целью данного исследования являлось получение матричного материала на основе модифицированного перовскита типа ABO3 (A = Ме3+ , B = Al) методом самораспространяющегося высокотемпературного синтеза. В качестве имитатора трехвалентных радиоактивных отходов использовался оксид неодима, вследствие близости ионных радиусов актинидов и неодима.

Материалы и методы исследования

Синтез материалов методом СВС включал следующие этапы:

– смешивание порошков исходных реагентов согласно стехиометрическому расчету по соответствующим уравнениям реакций;

– сушка исходной смеси реагентов в условиях технического вакуума;

– смешивание в планетарной мельнице;

– прессование исходной смеси реагентов в цилиндрические таблетки различного диаметра и высоты при вариации значений плотностей материала получаемых образцов путем изменения давления прессования;

– осуществление процесса СВС в лабораторной установке и получение образцов функциональных материалов;

– обработка полученных образцов.

Для приготовления смеси использовались промышленно изготовленные порошки алюминия марки ПА-4 и х.ч. оксида неодима марки ТУ 48-4-186-72.

Исходная шихта готовилась из расчета на прохождение экзотермической реакции:

Al + Nd2O3 = NdAlO3 + Nd, (1)

Смешивание порошков исходных реагентов производится в кубическом смесителе марки AR 403 All-Purpose Equpiment (Германия), представляющем собой полый вращающийся куб с тремя стержнями из нержавеющей стали, предназначенными для усиления смешивания компонентов смеси.

После перемешивания в кубическом смесителе и вакуумной сушки полученная шихта прессовалась в цилиндрические образцы диаметром 30 мм и высотой 12–15 мм при различном давлении – 15, 20, 25, 30, 35 и 40 МПа, с целью получения образцов разной плотности.

Прессование исходной шихты производилось с помощью гидравлического пресса ПГЛ-12 (максимальное давление 50 МПа на поверхность площадью 30 см2). Металлические пресс-формы изготовлены из инструментальной стали. Длительность прессования 15 мин.

Синтез осуществлялся на экспериментальном стенде пирометрических исследований закономерностей процесса СВС, включающем в себя СВС-реактор.

Фазовые композиции синтезируемого соединения определялись с помощью дифрактометра Rigaku D/Max-2200 (CuK α-излучение, шаг 0,02, экспозиция 1 с).

Результаты исследования и их обсуждение

В результате предварительного подогрева исходного образца до температуры около 500–600 К (в зависимости от плотности образцов, полученных при разном давлении прессования) на кромках инициировалась волна горения, распространявшаяся по объему образца в среднем за 3,5 с. В дальнейшем наблюдались значительный рост температуры процесса и ее стабилизация, а горение осуществлялось практически в изотермическом режиме при температуре 1000–1250 K. После прохождения волны горения по объему образец остывал до температуры окружающей среды.

Исследование изучаемой системы показало, что устойчивый режим распространения волны горения наблюдается в случаях, когда величина давления прессования системы составляет 15…30 МПа для любых значений температуры предварительного подогрева. Однако при увеличении давлении прессования системы исходной шихты 35 МПа и выше имел место значительный рост удельного энергетического выхода реакций в локальных очагах, приводящий к термомеханическому разрушению образцов в процессе синтеза.

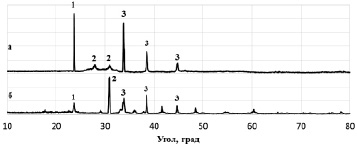

На рис. 1 приведен рентгенофазовый состав образцов, полученных при давлении прессования 30 и 25 МПа.

Рис. 1. Рентгенофазовый анализ образцов, полученных при давлении прессования 30 МПа (а) и 25 (б), где 1 – NdAlO3, 2 – Nd2O3, 3 – Al

Таблица 1

Фазовый состав образцов, полученных при давлении прессования 25 и 30 МПа

|

Образовавшиеся фазы, % |

|||

|

Давление прессования, МПа |

Al |

Nd2O3 |

NdAlO3 |

|

30 |

63,2 |

24,6 |

12,2 |

|

25 |

69,1 |

19,6 |

11,3 |

Фазовая композиция имела состав, представленный в табл. 1.

Из рентгенофазового анализа видно, что большая часть алюминия не прореагировала, а наличие требуемой перовскитоподобной фазы составляет лишь порядка 10 % вес. в образцах, подвергшихся синтезу. Вероятнее всего, объяснением этого является факт недостаточного развития температур в процессе синтеза конечного продукта и требуется увеличение суммарного теплового эффекта реакции. Это означает, что нужно увеличить температуру процесса настолько, чтобы температурные режимы по всему объему образца позволяли бы полностью завершить СВС.

Как было замечено ранее, повышение давления прессования образца свыше 35 МПа приводит к термомеханическому разрушению, следовательно, необходим поиск иного способа управления процессом СВС.

Одним из решений данной проблемы могло бы стать введение в исходную шихту реагентов реакционноспособной добавки, которая в процессе протекания синтеза вступает в экзотермическую реакцию с компонентами шихты, тем самым повышая суммарный тепловой эффект протекания СВС.

В качестве необходимой добавки был выбран химически чистый порошок никеля марки ПНК-ОТ1. Добавление никеля предполагает образование следующих фаз: NiAl; Ni2Al3; NiAl3. Фазы Ni2Al3 и NiAl3, в отличие от негативного компонента NiAl, должны обеспечивать более высокие прочностные характеристики, т.к. имеют неправильные кристаллические решётки, которые более стойки к механическим воздействиям [4].

В целях получения наиболее подходящего по характеристикам результата были подготовлены образцы с различным содержанием никелевой добавки (10…30 вес. %) и давлением прессования (15…30 МПа).

Проведенные эксперименты показали, что температура горения зависит от количества добавки никеля в исходную шихту компонентов. Так, при содержании в образце дополнительных компонентов в количестве около 25 % вес. наблюдается значительный рост температуры процесса (до 2700 К), а при использовании 30 % вес. и выше начинается термохимическое разрушение образца в процессе синтеза для любой рассматриваемой стехиометрии, вследствие значительного теплового выхода реакций, протекаю- щих в смеси.

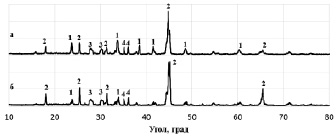

На рис. 2 представлена рентгенограмма образцов, содержащих 20 % вес. добавки.

Фазовый состав образцов, содержащих 20 вес. % добавки, представлен в табл. 2.

Рис. 2. Рентгенофазовый анализ образцов, полученных при давлении прессования 25 (а) и 15 МПа (б), где 1 – NdAlO3, 2 – Ni2Al3, 3 – Nd2O3, 4 – Al

Таблица 2

Фазовый состав образцов, содержащих 20 вес %. добавки

|

Образовавшиеся фазы, % |

|||||

|

Давление прессования, МПа |

Nd2O3 |

NdAlO3 |

Ni2Al3 |

NiAl |

Al |

|

15 |

11 |

4,6 |

59,3 |

9,9 |

11,5 |

|

25 |

12,5 |

10,2 |

43,1 |

21,1 |

11,2 |

В результате использования никелевой добавки большая часть непрореагировавшего алюминия вступила в экзотермическую реакцию с образованием фаз алюминидов никеля, при этом фазообразование сместилось в сторону уменьшения количества перовскитной фазы. Согласно [8] образование алюминиевого перовскита в зависимости от стехиометрического соотношения компонентов смеси начинается от 1100 K, следовательно, можно предположить, что в процессе самораспространяющегося высокотемпературного синтеза не происходит достижение более высоких температур.

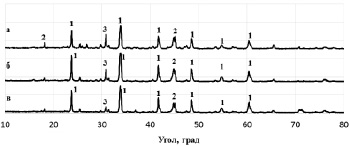

На рис. 3 представлена рентгенограмма образцов, содержащих 25 % вес. добавки.

Фазовый состав образцов, содержащих 25 вес. % добавки, представлен в табл. 3.

Рис. 3. Рентгенофазовый анализ образцов, полученных при давлении прессования 30 (а), 25 (б) и 20 МПа (в), где 1 – NdAlO3, 2 – Ni2Al3, 3 – Nd2O3

Таблица 3

Фазовый состав образцов, содержащих 25 вес. % добавки

|

Образовавшиеся фазы, % |

||||

|

Давление прессования, МПа |

Nd2O3 |

NdAlO3 |

Ni2Al3 |

NiAl3 |

|

20 |

3,2 |

27,6 |

36,9 |

31,6 |

|

25 |

3,6 |

39,9 |

56,2 |

– |

|

30 |

4,8 |

48,4 |

46,8 |

– |

Таким образом, при увеличении содержания количества добавки до 25 % вес. и давления прессования 30 МПа содержание модифицированного перовскита на основе алюминия в образцах достигает почти 50 вес. %, а количество непрореагировавшего оксида неодима составляет менее 5 вес. %.

Выводы

1. При синтезе матричного материала наблюдается недостаток энергетического выхода реакции для получения NdAlO3 в соответствии с реакцией 1, следовательно, необходимо использование добавки, способствующей увеличению энергетического выхода для обеспечения полного взаимодействия исходных компонентов.

2. Установлено, что в образцах, полученных путем прессования шихты с добавлением Ni, при увеличении давления прессования с 15 до 30 МПа вследствие увеличения энергетического выхода реакции происходит смещение фазообразования в сторону получения требуемого конечного продукта.

3. Максимальное количество перовскитного алюминия наблюдается при давлении прессования исходной шихты компонентов, равном 30 МПа, и содержании 25 вес. % никеля.