В производстве технологической щепы образуется значительное количество отходов. В число этих отходов входят и безвозвратные потери в виде отсева. Они формируются в процессе фракционирования всех древесных частиц, полученных в результате измельчения сырья в рубительной машине. Образование этой фракции неизбежно ввиду невозможности контролировать положение баланса в загрузочном патроне дисковой рубительной машины при гравитационной подаче сырья. Кроме того, появлению отсева способствует большое количество короткомеров (до 60 %) в сырье, поступающем на измельчение [5]. Короткомеры не только сами неверно ориентируются во время рубки, но и вызывают неправильную ориентацию балансов [3, 8, 11].

Как правило, в настоящее время отсев отправляется на сжигание для получения тепловой энергии. В то же время известно немало других способов утилизации измельчённых древесных частиц, к которым относится и отсев, например использование в производстве строительных материалов [1, 2, 7, 9]. В древесно-цементных композициях измельчённые древесные частицы выступают в качестве заполнителя. Это «каркас» композита, а значит, от него во многом зависят его основные свойства. Экологичность и прочность не единственные достоинства древесины, важным её свойством в силу особенностей структуры является невысокая теплопроводность, это даёт основания прогнозировать у материалов на её основе хорошие теплозащитные функции.

Отсев, используемый в качестве заполнителя, весьма неоднороден по фракционному составу. Это древесные частицы, прошедшие через нижнее сито с квадратными отверстиями и снятые с поддона сортировки. Размер стороны квадратного отверстия колеблется на разных производствах от 9 до 4 мм. Такие частицы могут использоваться для производства древесно-цементных композитов, которые могут быть отнесены к классу, регламентируемому ГОСТ Р 54854-2011 «Бетоны легкие на органических заполнителях растительного происхождения. Технические условия». Будучи близки по своим свойствам к «арболиту», эти композиты не должны противоречить действующему ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия» в области своих эксплуатационных свойств.

Ранее авторами были проведены исследования древесно-цементных композитов, изготовленных с использованием отсева. В результате этих исследований было установлено, что размер древесных частиц заполнителя оказывает влияние на прочность композита при сжатии [4, 10]. В соответствии с этим целью данной работы являлось исследование влияния размера древесных частиц, составляющих отсев, используемый в качестве заполнителя, на коэффициент теплопроводности древесно-цементного композита.

Материалы и методы исследования

В качестве заполнителя в древесно-цементном композиционном строительном материале был использован отсев, образовавшийся при производстве технологической щепы из окорённых еловых балансов. Измельчение производилось дисковой рубительной машиной МРН-100. Отсев был выделен в результате фракционирования древесных частиц на гирационной сортировке СЩ-400. Размер стороны квадрата отверстия нижнего сита составлял 6 мм.

Полученный отсев был разделён на фракции в лабораторных условиях методом стратификации. Для проведения указанной процедуры использовался привод лабораторного анализатора, совершавшего гирационные колебания в горизонтальной плоскости амплитудой 20 мм, частотой – 3,5 с–1. На указанном приводе был жёстко закреплён комплект сит диаметром 20 см, установленных друг на друга. Сита имели круглые отверстия, диаметр которых уменьшался от верхнего к нижнему ситу и составлял: 10; 7; 5; 3; 2; 1; 0,5; 0,25 мм. Под нижним ситом располагался поддон. По результатам предыдущих исследований продолжительность просеивания была принята 60 с [6]. Остатки на ситах с диаметром отверстий 5; 3; 2; 1 мм были отобраны и использованы в качестве заполнителя древесно-цементного композита.

Для определения влияния крупности древесного заполнителя на теплопроводность композита были изготовлены четыре серии по шесть образцов размером 100×100×100 мм. Для всех четырёх серий состав смеси был одинаков: цемент, вода, отсев в качестве заполнителя и добавки (сульфат алюминия и жидкое стекло) – дозировка компонентов осуществлялась по массе. Отличием одной серии от другой был только фракционный состав древесного заполнителя. В первой серии был применён отсев с размером частиц по наибольшему измерению менее 7 и более 5 мм (остаток на сите с диаметром отверстий сит 5 мм), во второй – менее 5 и более 3 мм (остаток на сите с диаметром отверстий сит 3 мм), в третьей – менее 3 и более 2 мм (остаток на сите с диаметром отверстий сит 2 мм), в четвёртой – менее 2 и более 1 мм (остаток на сите с диаметром отверстий сит 1 мм).

Методика изготовления образцов идентична для всех четырёх серий. Отсев, уложенный слоем 20 мм, предварительно высушивался в течение суток при комнатной температуре. Взвешивание необходимого количества заполнителя осуществлялось на электронных весах точностью 0,02 г. Минерализация отсева производилась путём её замачивания в растворе сульфата алюминия в течение суток. Затем отсев смешивался с цементом марки ЦЕМ II/В-Ш 32,5Н по ГОСТ 31108-2003, а также с водой и жидким натриевым стеклом Na2O(SiO2)n. Перемешивание проводилось с помощью миксерной насадки дрели до получения однородного теста. Смесь укладывалась послойно в стандартные формы, предварительно смазанные минеральным маслом, и уплотнялась штыкованием при помощи металлического стержня с закруглённым концом диаметром 16 мм. По истечении суток образцы вынимались из опалубки.

До начала подготовки образцов к проведению исследования на теплопроводность устанавливалось значение их плотности. Для этого полученные образцы взвешивались и обмерялись. По итогам этих действий определялась плотность. В результате было установлено среднее значение плотности, равное 727 кг/м3.

Определение коэффициента теплопроводности проводилось зондовым методом через 28 суток с момента затворения смеси водой. Для этой цели был использован прибор ИТП-100-Зонд со стержнем диаметром 5 мм. Перед началом исследования в центре верхней грани образца перпендикулярно ее поверхности высверливалось отверстие диаметром 6 мм и глубиной 50 мм, чуть превышающим толщину стержня, для свободного проникновения и в то же время чёткого касания поверхности исследуемого материала. Остриё стержня во время измерения располагалось равноудаленно от каждой грани. Готовность прибора к работе подтверждалась путём измерения теплопроводности имеющегося в комплекте эталонного образца. Испытание эталона проводится перед каждой серией. Каждое последующее испытание проводится только после промежутка приблизительно равного времени самого испытания, этот перерыв обусловлен особенностями прибора и необходим ему для выравнивания своей температуры с температурой окружающей среды. Зонд в этот момент должен быть вынут из отверстия. Измерение каждого образца проводилось один раз. В одной серии – шесть образцов. В данной работе исследованы четыре серии.

Результаты исследования и их обсуждение

Для установления статистической достоверности влияния крупности заполнителя на коэффициент теплопроводности образцов древесно-цементного композита результаты измерений были подвергнуты дисперсионному анализу. Для чего из них был сформирован равномерный однофакторный комплекс с общим числом вариантов равным 24, где регулируемым фактором выступает фракционный состав заполнителя с числом градаций фактора, равным 4, а результативным признаком – измеренные для каждой группы коэффициенты теплопроводности. Для описания характеристики варьирования вариационных рядов по каждой градации регулируемого фактора использованы размах вариации и стандартное отклонение. Результаты представлены в табл. 1.

Фактическое значение дисперсионного отношения – критерия Фишера (Fф), полученное в результате расчёта промежуточных характеристик, таких как степени свободы дисперсии, суммы квадратов, приведено в табл. 2.

Сравнение Fф со стандартным значением критерия Фишера (Fst) для данных условий, показывает что Fф < Fst (4,5822 < 4,9382) на уровне значимости 1 %, что Fф > Fst (4,5822 > 3,0984) на уровне значимости 5 %. В связи с этим, можно заключить, что разница между коэффициентами теплопроводности древесно-цементных композитов из отсева разного фракционного состава не случайна с вероятностью 95 % и влияние крупности заполнителя на коэффициент теплопроводности образцов строительных блоков древесно-цементного композита является статистически достоверным на уровне значимости 5 %.

Таблица 1

Характеристики вариационных рядов

|

Варианты |

Показатели варьирования для образцов из отсева фракции более |

|||

|

5 мм |

3 мм |

2 мм |

1 мм |

|

|

Среднее арифметическое коэффициента теплопроводности, Вт/(м?К) |

0,122 |

0,110 |

0,110 |

0,101 |

|

Размах вариации |

0,040 |

0,022 |

0,014 |

0,017 |

|

Стандартное отклонение |

0,01609555 |

0,00808497 |

0,00508593 |

0,00625033 |

Таблица 2

Результаты дисперсионного анализа

|

Вариация |

Степени свободы (k) |

Суммы квадратов (D) |

Дисперсии (s2) |

Фактический критерий Фишера (Fф) |

Стандартный критерий Фишера (Fst) |

|

|

5 % |

1 % |

|||||

|

Общая (y) |

23 |

0,003285 |

0,000143 |

4,5822 |

3,0984 |

4,9382 |

|

Факториальная (A) |

3 |

0,001338 |

0,000446 |

|||

|

Остаточная (z) |

20 |

0,001947 |

0,000097 |

|||

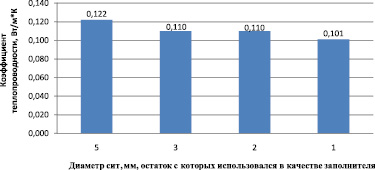

Зависимость коэффициента теплопроводности от крупности частиц древесного заполнителя (средние значения)

Установив наличие связи между крупностью заполнителя и коэффициентом теплопроводности, можно говорить о характере зависимости (рисунок). В нашем случае пока можно заключить лишь, что с увеличением размера частиц заполнителя коэффициент теплопроводности растёт, а значит, теплотехнические характеристики ухудшаются.

Средняя плотность образцов по всем сериям составила 727 кг/м3, что соответствует группе арболитов с плотностью до 750 кг/м3 (ГОСТ 19222-84). Для неё коэффициент теплопроводности древесно-цементного композита не должен превышать более чем на 10 % величину 0,15 Вт/(м?К). Средние значения коэффициента теплопроводности в рамках исследования составляют 0,122; 0,110; 0,110; 0,101 Вт/(м?К), что удовлетворяет требованиям к строительным материалам данного класса. Более того полученные материалы показали результат на 20...32 % превосходящий требования стандарта. Это означает, что исследуемый материал обладает более высокими теплотехническими характеристиками, чем арболит.

Вывод

Исследуемый материал, состоящий из отсева, образующегося при производстве технологической щепы, цемента, воды и добавок, соответствует нормам по теплопроводности, предъявляемым к бетонам на органических заполнителях растительного происхождения, и может быть применён для изготовления строительных материалов. Указанные материалы можно эффективно использовать в малоэтажном домостроении в субарктической зоне Российской Федерации. Размер частиц отсева, применённого в качестве заполнителя, оказывает влияние на коэффициент теплопроводности готового древесно-цементного блока. С увеличением размера частиц древесного заполнителя увеличивается теплопроводность строительного блока, снижая тем самым теплозащитные функции материала. Наилучший результат среди исследованных показал древесно-цементный композит, при изготовлении которого в качестве заполнителя использовались древесные частицы с наибольшим размером менее 2 и более 1 мм. Это может быть обусловлено более полным и равномерным заполнением объема блока древесными частицами и уменьшает толщину прослоек вяжущего между ними, что и является основной причиной снижения теплопроводности древесно-цементного композита.