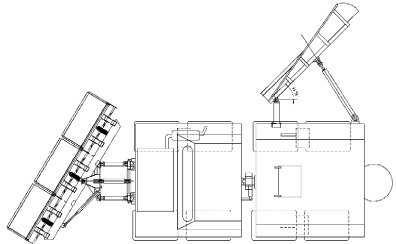

Давление и другие рабочие параметры шин являются важными параметрами при эксплуатации транспортного средства. Неправильное давление в шине может приводить к неэффективной эксплуатации транспортного средства и к проблемам безопасности, например к авариям или поломкам, интенсивному износу элементов шасси и трансмиссии транспортно-технологических машин, существуют автоматические системы подвода и поддержания воздуха в шине, которые освобождают пользователя от ручного выполнения измерений. В настоящее время для разведки нефтяных и газовых месторождений на территории Российской Федерации используются многофункциональные машины, а также вездеходы (рис. 1). Применение многофункциональных машин, как правило, является нерациональным, т.к. они требуют больших топливно-энергетических затрат и ремонтно-непригодны в полевых условиях. Более эффективно использовать вездеходы, оснащенные шинами пониженного давления, для которых предусмотрена система контроля и поддержания давления в них [1–4].

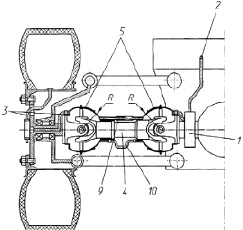

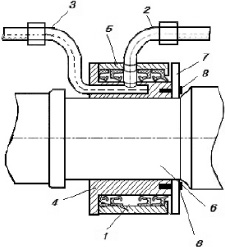

Известна централизованная система накачивания шин (рис. 2).

Данное устройство включает в себя магистраль, герметично соединенную с источником подачи воздуха и с шиной автомобиля, основание устройства уплотнения, выполнено в виде размещенной между вращающейся посредством подшипников на валу ступицей и основанием герметичной камеры, первую и вторую трубы, соединенные одним концом с герметичной камерой соответственно через первый и второй проходы, а вторым концом соответственно с источником подачи воздуха и с внутренней частью шины, при этом основание устройства уплотнения может представлять собой гильзу, неподвижно закрепленную на валу со стороны ступицы (заявка на изобретение № 93056649, МПК6 B60C 23/00, опубл. 20.08.1996) [5].

Недостатком известного технического решения является недостаточная надежность конструкции.

Известна также система регулирования давления воздуха в шинах грузовых полноприводных автомобилей, содержащая головки подвода воздуха к шинам, установленные на полуосях и соединенные воздушными трубопроводами с краном управления [9].

Рис. 1. Снегоболотоход «Странник»

Рис. 2. Система регулирования давления воздуха в шинах транспортного средства: 1 – головка подвода воздуха к шинам; 2, 3 – воздушные трубопроводы с источником рабочей среды; 4 – карданный вал; 5 – сферические уплотнения; 9 – телескопический компенсатор; 10 – гибкий трубопровод

Недостатком данной конструкции является сложность установки и компоновки элементов системы в колесно-ступичном узле. Для замены (демонтажа) головки подвода воздуха требуется большое количество операций и времени, т.к. необходимо снять колесо, полуось, ступицу, цапфу и т.д. Расположенная внутри головка подвода воздуха, с одной стороны, защищена от внешних воздействий, что является положительным фактором, но, с другой стороны, уменьшается теплоотвод от трущихся деталей и даже происходит подвод тепла к деталям головки от тормозного барабана или диска. Повышение температуры на элементах головки подвода воздуха, в частности на манжетах, приводит к снижению их ресурса и выходу их из строя, что приведет к утечке находящегося под давлением воздуха из системы регулирования давления воздуха в шинах транспортного средства наружу.

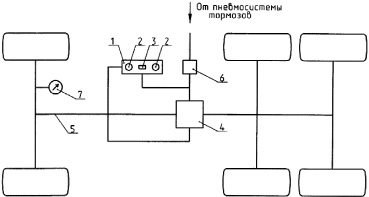

Известна также автоматическая система регулирования давления воздуха в шинах транспортного средства (рис. 3). Патент № 2003126028/20, 25.08.2003 [6]. Автоматическая система регулирования давления воздуха в шинах, содержащая механизм управления давлением, манометр контроля давления, трубопроводы подвода воздуха к шинам, отличающаяся тем, что дополнительно содержит одноконтурный защитный клапан и ускорительный клапан с глушителем, связанный с механизмом управления давлением, при этом последний выполнен в виде блока управления давлением и включает в себя регуляторы и распределитель давления.

Недостатком данной системы является дороговизна установки и обслуживания.

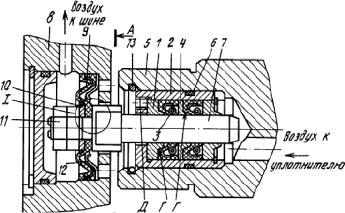

Известно изобретение: устройство подвода воздуха от неподвижной цапфы к вращающейся ступице (рис. 4).

Рис. 3. Автоматическая система регулирования давления воздуха в шинах транспортного средства: 1 – панель управления; 2 – предохранительный клапан; 3 – реле времени; 4 – пневмоаккумулятор; 5 – трубопровод; 6 – впускной клапан; 7 – манометр

Рис. 4. Устройство подвода воздуха от неподвижной цапфы к вращающейся ступице

Патент № 4875907/11, 19.10.1990 [7]. Изобретение относится к автомобилестроению и может быть использовано в системе централизованного регулирования давления воздуха в шинах и пневмосистемах с подводом воздуха от неподвижной детали к вращающейся. Для компенсации колебаний ступицы 8 относительно цапфы 5 и разгрузки манжет уплотнения 3 и подпятников 1 приемного штуцера от нагрузок, вызванных этими колебаниями, приемный штуцер 7, по которому поступает воздух от цапфы к ступице, уплотнен эластичным гофрированным уплотнителем 9, запрессованным в гнезде ступицы и закрепленным на приемном штуцере 3.

Недостатком изобретения является сложность конструкции и технологические параметры изготовления.

Наиболее близкой к заявленному решению (патент № 2007100475/11, 09.01.2007) [8] является система регулирования давления воздуха в шинах транспортного средства. Изобретение состоит из головки подвода воздуха к шинам, связанной воздушными трубопроводами с источником рабочей среды и полостью шины, установленной на карданном вале. Головка подвода воздуха к шинам выполнена в виде двух соосных втулок, внутренней вращающейся втулки, закрепленной на карданном вале, и наружной не вращающейся втулки, и уплотнительных элементов с образованием закрытой полости. Закрытая полость соединена не вращающимся воздушным трубопроводом с источником рабочей среды, а вращающимся воздушным трубопроводом через воздушный канал – с полостью шины.

Недостатком данного изобретения является сложность выполнения ремонта и недостаточная надежность головки подвода воздуха к шинам.

Задача изобретения – повышение надежности системы регулирования давления воздуха в шинах транспортного средства, за счет увеличения диаметра одной торцевой части внутренней вращающейся втулки, выступающей в качестве ограничителя для невращающейся части и установления на другой торец внутренней вращающейся втулки упорного ограничительного диска, закреплённого болтовым соединением, и упрощение ремонтообслуживания данного узла.

Технологический результат достигается тем, что в устройство для подвода воздуха к шинам транспортного средства (рис. 5), содержащее головку подвода воздуха, установленную на приводе колеса и выполненную в виде двух соосных втулок, внутренней вращающейся и наружной невращающейся, устанавливается внутренняя вращающаяся втулка, выполненная с увеличенным диаметром одной торцевой части и с установленным на другой торец втулки ограничительным диском, закреплённым болтовым соединением.

Рис. 5. Устройство для подвода воздуха к шинам: 1 – головка подвода воздуха к шинам; 2, 3 – воздушные трубопроводы с источником рабочей среды; 4 – внутренняя вращающаяся втулка; 5 – наружная невращающаяся втулка; 6 – карданный вал; 7 – упорный ограничительный диск; 8 – болтовое соединение

Размещение головки подвода воздуха к шинам на приводе колеса значительно упрощает ремонтообслуживание системы, в частности ее проще заменить, для чего необходимо лишь снять привод (карданный вал), без серьезной переборки всего колесно-ступичного узла, легче контролировать наличие утечек через головку. Выполнение головки подвода воздуха к шинам в виде двух соосных втулок, внутренней вращающейся и наружной невращающейся, с увеличенным диаметром одной торцевой части внутренней вращающейся втулки и с установленным на другой торец этой втулки ограничительным диском, закреплённым болтовым соединением, позволяет значительно повысить надежность системы.

Изобретение поясняется чертежом, на котором представлена головка подвода воздуха к шинам 1, связанная воздушными трубопроводами 2 и 3 с источником рабочей среды и полостью шины, выполненная в виде двух соосных втулок, внутренней вращающейся втулки 4, закрепленной на карданном вале 6, и наружной невращающейся втулки 5. На внутреннею вращающуюся втулку устанавливается упорный ограничительный диск 7, закреплённый болтовым соединением 8.

После проведения патентного анализа были выявлены достоинства и недостатки существующих изобретений, которые были учтены при разработке устройства для подвода воздуха к шинам [10]. Данный метод при разработке позволил уменьшить трудоемкость диагностических работ при выявлении неисправностей систем, а также повысить эргономическую составляющую транспортного средства. Применение данного устройства позволяет: значительно упростить конструкцию подвода воздуха к шинам, повысить надежность системы и упростить ремонтообслуживание данного узла. Новое устройство для подвода воздуха к шинам является незаменимой частью высокопроходимых транспортно-технологических машин, предназначенных к эксплуатации в суровых условиях на территории Российской Федерации.