Особенностью эпоксидных полимеров является высокая зависимость их эксплуатационных свойств от структуры отвердителя [5]. Для отверждения эпоксидных олигомеров (ЭО) без подвода тепла широко используют соединения класса органических аминов [4, 5]. Это обусловлено тем, что органические амины легко реагируют с эпоксидными группами. Более того, при реакции ЭО с аминами наблюдается экзотермический эффект [5]. В условиях, исключающих отвод тепла, температура реакционной массы может достигать высоких значений [2], что приводит к переходу высоколетучих компонентов в газообразное состояние и, как следствие, возникновению пор и трещин в полимерных покрытиях. С другой стороны, выделение газа в ходе отверждения эпоксидных смол может быть использовано при синтезе пенополимеров. Поэтому важным является определение фазового состояния отвердителей при повышении температуры.

В числе аминных отвердителей значительную нишу занимают аминофенольные (АФ) соединения. Целью работы является изучение термического поведения промышленных и опытных образцов АФ.

Материалы и методы исследования

Объекты исследования: образцы промышленного отвердителя АФ-2 (I) производства ЗАО «Стерлитамакский нефтехимический завод» (ТУ 2494-052-00205423-2004); АФ-2 (II) ОАО «Котласский химический завод» (ТУ 2494-511-00203521-94); опытные образцы АФ (III-IX), полученные в лабораторных условиях по двухстадийной методике синтеза, описанной в работах [3, 4], с варьированием соотношения реагентов и порядка их введения. Характеристики промышленных АФ-2 (I, II) и опытных образцов АФ (III-IX) представлены в табл. 1.

Таблица 1

Характеристики образцов промышленных (I, II) и опытных образцов (III-IX) аминофенолов

|

Аминофенол |

Условия синтеза отвердителя |

Характеристики |

|

|

Внешний вид |

Доля титруемого азота, % |

||

|

Промышленные отвердители |

|||

|

АФ-2 (I) |

ТУ 2494-511-00203521-94 |

Вязкая жидкость тёмно-жёлтого оттенка, динамическая вязкость при 50 °С, не более 1,5 Па·с |

12–16 |

|

АФ-2 (II) |

ТУ 2494-052-00205423-2004 |

Густая тягучая субстанция тёмно-жёлтого оттенка; динамическая вязкость при 50 °С, не более 1,5 Па·с |

12–16 |

|

Лабораторные образцы АФ (синтезированы по двухстадийной методике [3, 4]) |

|||

|

Серия 1: на первой стадии вводили фенол (Ф) и параформ (П), на второй стадии вводили этилендиамин (ЭДА) |

|||

|

АФ (III) |

Т = 65 °С; соотношение (моль) Ф:П:ЭДА = 1:2:1.8 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 1860 МПа·с |

16,5 |

|

АФ (IV) |

Т = 45 °С; соотношение (моль) Ф:П:ЭДА = 1:2:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 265 МПа·с |

15,9 |

|

АФ (V) |

Т = 65 °С; соотношение (моль)Ф:П:ЭДА = 1:2:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 1023 МПа·с |

17,9 |

|

Серия 2: на первой стадии вводили фенол (Ф) и этилендиамин (ЭДА), на второй стадии вводили параформ (П) |

|||

|

АФ (VI) |

Т = 45 °С; соотношение (моль) Ф:ЭДА:П = 1:1.8:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 198 МПа·с |

15,3 |

|

АФ (VII) |

Т = 65 °С; соотношение (моль) Ф:ЭДА:П = 1:1.8:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 579 МПа·с |

15,5 |

|

АФ (VIII) |

Т = 65 °С; соотношение (моль) Ф:ЭДА:П = 1:2:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 322 МПа·с |

16,5 |

|

АФ (IX) |

Т = 45 °С; соотношение (моль) Ф:ЭДА:П = 1:2:2 |

Жидкость светло-желтого цвета (30*) динамическая вязкость при 50 °С, не более 200 МПа·с |

15,7 |

Примечание. * Цветность, баллы в соответствии с йодной шкалой.

В качестве эпоксидной смолы применена эпоксидно-диановая смола марки ЭД-20 (ГОСТ 10587-84): ММ ≈ 470 г/моль, массовая доля эпоксидного кислорода 20,2 %, динамическая вязкость при (25 ± 0,1) °С 12–25 Па·с.

В качестве пенорегулятора использован кремнийорганический продукт марки Пента-483 (ТУ 2483-026-40245042-2004): однородная жидкость от бесцветного до желтого цвета, без химических примесей, полностью растворимая в воде, кинематическая вязкость при 25 °С 700–1500 мм2/с, pH водного раствора 6,0–7.

Термическое поведение АФ определялось методом дифференциальной сканирующей калориметрии. Тип прибора: Совмещенная система ТГА/ДСК (STA 6000) – ИК-Фурье (Frontier) с использованием трансферной линии TL-900: ТГА/ДСК – нагрев от 46 до 900 °С, скорость нагрева 10 °С/мин в атмосфере азота (ОСЧ 99,999) при скорости продувки 20 см3/мин; ИК-Фурье режим мониторинга с ручным сохранением спектра в необходимый момент времени. Диапазон сканирования: 4000–600 см–1. Количество накоплений: 4. Оптические окна: KBr. Трансферная линия – температура во всех частях трансферной линии 270 °С. Скорость откачивания 65 мл/мин.

Результаты исследования и их обсуждение

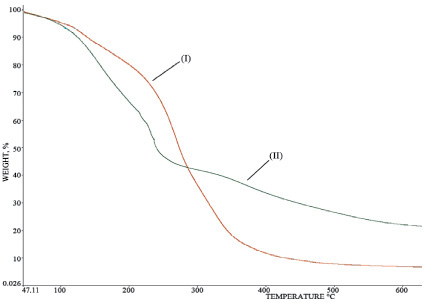

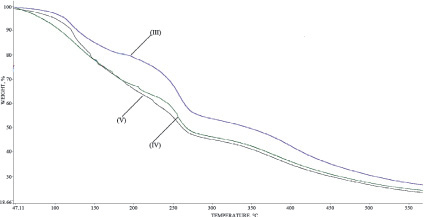

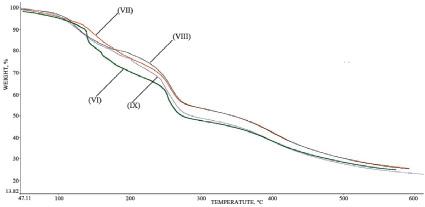

Медленная потеря массы промышленными образцами АФ-2 (I, II) (рис. 1) начинается при температуре выше 47 °С, так же как и лабораторными образцами АФ (III-IX) (рис. 2, 3). Отметим, что полученные ТГ-кривые свидетельствуют о значительных различиях в составе АФ-2 разных производителей. При этом на ТГ-кривых наблюдается несколько участков, отличающихся скоростью потери массы образцами.

Рис. 1. ТГ кривые промышленных отвердителей АФ-2 (I, II) разных производителей

Рис. 2. ТГ кривые опытных образцов АФ(III-V) серии 1

В зависимости от условий получения лабораторных образцов АФ (III-IX) их поведение отличается по скорости потери массы (рис. 2, 3).

Для детального анализа полученные ТГ-кривые исследуемых образцов АФ были разбиты на участки с шагом 30 °С. Данные о потере массы сведены в табл. 2.

Полученные характеристики свидетельствуют о том, что исследуемые промышленные образцы АФ-2 (I, II) до температуры 70 °С теряют порядка 3 % от массы навески, до 100 °С образец АФ-2 (I) теряет 5 % массы, тогда как образец АФ-2 (II) другого производителя теряет 5,9 % массы.

Рис. 3. ТГ кривые опытных образцов АФ (VI-IX) серии 2

Таблица 2

Влияние способа получения АФ на потерю массы при нагревании

|

Образец АФ |

Температура, °С |

|||||||||

|

Начало потери массы |

70 |

100 |

130 |

160 |

190 |

220 |

250 |

280 |

310 |

|

|

Процент потери массы образцом |

||||||||||

|

I |

47 |

3,0 |

5,9 |

11,8 |

20,8 |

29,9 |

38,8 |

51,9 |

55,6 |

57,8 |

|

II |

47 |

3,1 |

5,0 |

8,9 |

13,9 |

18,6 |

24,8 |

35,5 |

54,5 |

67,2 |

|

III |

47 |

1,7 |

3,0 |

10,4 |

16,3 |

19,6 |

23,5 |

31,8 |

36,2 |

46,0 |

|

IV |

47 |

4,8 |

10,6 |

19,5 |

27,6 |

35,0 |

39,2 |

47,3 |

57,6 |

59,8 |

|

V |

47 |

2,3 |

5,1 |

14,4 |

24,0 |

30,4 |

36,6 |

44,1 |

51,7 |

53,7 |

|

VI |

47 |

1,9 |

4,2 |

7,4 |

15,0 |

21,3 |

25,9 |

33,2 |

43,7 |

46,2 |

|

VII |

47 |

2,8 |

4,9 |

8,6 |

20,3 |

27,4 |

31,6 |

37,5 |

49,3 |

51,3 |

|

VIII |

47 |

3,2 |

9,3 |

19,7 |

27,6 |

30,4 |

31,3 |

35,3 |

48,4 |

50,9 |

|

IX |

47 |

2,7 |

3,7 |

7,2 |

14,8 |

20,8 |

25,4 |

33,0 |

43,2 |

45,7 |

Лабораторные образцы АФ (III-IX) до температуры 70 °С, в зависимости от условий их получения, теряют 1,7–4,8 % массы; до 100 °С потеря массы составила менее 5 %, за исключением образцов АФ (IV) и (VIII), полученных при соотношении реагентов Ф:П:ЭДА = 1:2:2 при 65 °С, как в серии 1, так и в серии 2.

Полученные данные позволяют сделать вывод о том, что во избежание образования газовых образований при формировании эпоксидного покрытия при использовании АФ-2 и опытных АФ при отверждении следует обеспечить температуру не более 47 °С.

Выше было высказано положение, что факт содержания легколетучих соединений в отвердителе может быть использован при синтезе вспененных эпоксиполимеров, отверждение которых проходит в компактном объеме. Как правило, количество вводимого порофора при получении эпоксипенополимеров составляет 4–7 % [1, 6]. Исходя из представленных данных о термическом поведении АФ (I?IX), можно полагать, что их использование позволит не вводить в композицию дополнительно порообразователь, что упростит технологию приготовления и будет способствовать ресурсосбережению.

Сделанные посылки были проверены на базовых композициях со смолой марки ЭД-20, отверждаемых промышленным отвердителем АФ-2 (II), либо лабораторным образцом АФ (IX) в присутствии пенорегулятора марки «Пента-483» и без пенорегулятора. ЭД-20 смешивали с отвердителем в течение 90 секунд со скоростью вращения мешалки 600 об/мин. Результаты влияния АФ-2 (II) и АФ (IX) на объем эпоксипенополимера представлены в табл. 3. Эксперимент показал, что объем композиции при отверждении увеличивается в 5–10 раз с образованием полимера, имеющего кажущуюся плотность 0,118–0,040 г/см3.

Таблица 3

Влияние отвердителя на изменение объема и кажущуюся плотность эпоксипенополимера

|

Состав композиции, мас.·ч |

Параметр |

Значение |

|

ЭД-20:АФ-2 (II) = 100:30 |

Скорость вращения мешалки, об/мин |

600 |

|

ΔV, % |

683 |

|

|

Кажущаяся плотность, г/см3 |

0,066 |

|

|

ЭД-20:АФ-2 (II):Пента-483 = 100:30:5 |

Скорость вращения мешалки, об/мин |

600 |

|

ΔV, % |

1150 |

|

|

Кажущаяся плотность, г/см3 |

0,040 |

|

|

ЭД-20:АФ (IX) = 100:30 |

Скорость вращения мешалки, об/мин |

600 |

|

ΔV, % |

330 |

|

|

Кажущаяся плотность, г/см3 |

0,118 |

|

|

ЭД-20:АФ (IX):Пента-483 = 100:30:5 |

Скорость вращения мешалки, об/мин |

600 |

|

ΔV, % |

527 |

|

|

Кажущаяся плотность, г/см3 |

0,076 |

Примечание. *Пента-483 – пенорегулятор (ТУ 2483-026-40245042-2004).

Выводы

Таким образом, полученные данные свидетельствуют, что аминофенольные отвердители содержат легколетучие компоненты, которые в условиях отверждения эпоксидных олигомеров в компактном объеме могут переходить в газообразное состояние, что, в свою очередь, может быть использовано при синтезе эпоксипенополимеров.