В настоящее время значительное расширение строительных работ увеличивает расход современных материалов

Наибольшее распространение получили бетонные смеси с заданными технологическими и эксплуатационными свойствами [8]. Большое количество достоинств – широкая распространенность исходных компонентов, высокая прочность, долговечность, относительно низкая себестоимость, возможность повторной переработки – привело к тому, что бетон в ближайшем будущем будет оставаться самым распространенным строительным материалом.

Основным фактором, обуславливающим работу предприятий по производству бетона и изделий из него, можно считать эффективную эксплуатацию оборудования, а также деятельность по повышению технических характеристик (производительность, удельная энергоемкость) оборудования, заложенных при его проектировании [2].

При выборе оптимальной конструкции бетоносмесителя принудительного действия роторного типа необходимо учитывать действие сил на частицу материала, находящегося в кольцевом смесительном пространстве. Это внешние силы от лопасти, меняющиеся по значению и направлению, центробежные силы, силы внутреннего и внешнего трения и силы, обусловленные вязкопластичными свойствами материала. Под воздействием указанных сил зерно материала может перемещаться в направлении вращения лопасти в радиальном направлении, а также опускаться вниз [3].

Примером может служить разработанное устройство [11] для бетоносмесителей роторного типа, реализующее воздействие рабочего органа на материал в двух взаимно перпендикулярных горизонтальных направлениях, позволяющее интенсифицировать процесс перемешивания и устранения застойных зон смесителя.

Поэтому в основу разработки смесителей данного типа закладываются два основных принципа.

Первый – это когда при движении лопасть смесительного аппарата, воздействуя на смесь, первоначально начинает ее уплотнять. В смеси возникают напряжения, увеличивающиеся по мере перемещения лопасти. При достижении напряжений в смеси, превосходящих силы сопротивления, оказываемые смесью, призма смеси начинает движение относительно прилегающих слоев.

Момент начала относительного движения призмы материала свидетельствует о том, что активные силы превысили силы внешнего и внутреннего трений.

При движении лопасти в смеси ей необходимо преодолеть силы внутреннего и внешнего трения, обусловленные предельными напряжениями сдвига смеси по смеси и смеси по металлу. Первые силы при определении энергетических показателей смесителя на порядок выше, чем вторые.

Второй – это когда лопастной аппарат при вращении должен перемешать материал не только в направлении движения, но и в радиальном направлении, что достигается путем установки лопастей под определенными углами, которые могут быть как «положительными», так и «отрицательными», в зависимости от направления перемещения смеси [7].

Поэтому в практике конструирования рабочих органов смесителей в виде наклонных плоскостей, установленных на роторе, иногда используется эффект «косого резанья» с целью уменьшения силы сопротивления в заданном направлении движения [4].

Рассмотрим влияние эффекта «косого резанья» на энергетические показатели при движении смеси по лопасти смесителя принудительного действия с горизонтально движущимися лопастями по круговой траектории.

Примем следующие технологические условия: ширина и высота захвата в течение цикла постоянны. Это означает, что при проектировании изменение угла γ установки лопасти влечет за собой необходимость изменения ее геометрических размеров.

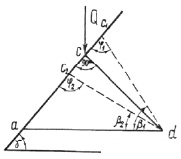

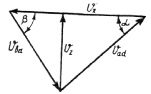

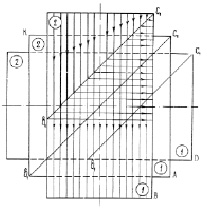

При движении бетонной смеси в направлении линии ac, перпендикулярной основанию лопасти (рис. 1, а) сила, действующая на лопасть, и ее КПД определяются так же, как и для любого тела, движущегося вверх по наклонной плоскости [1, 5, 6].

а

б

Рис. 1. Расчетная схема сил, действующих на лопасть смесителя

Если лопасть установлена под некоторым углом 90°+ ω к направлению движения и находится вблизи поверхности бетона, частица может двигаться вверх, например, по линии b1c1 (рис. 2), лежащей в плоскости движения.

Проведем  параллельно вектору скорости движения лопасти, т.е.

параллельно вектору скорости движения лопасти, т.е.  , отрезки

, отрезки  и

и  взаимно перпендикулярны, т.е.

взаимно перпендикулярны, т.е.  и

и  , линия I – перпендикулярна υ. Из этих построений можно получить зависимость

, линия I – перпендикулярна υ. Из этих построений можно получить зависимость

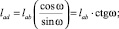

(1)

(1)

где α1 – угол между направлением скольжения бетонной смеси и горизонтальной плоскостью; γ – угол наклона лопасти; H – проекция лопасти на вертикаль.

То есть

tgα1 = tgγ?cosω1

Рис. 2. Расчетная схема для определения энергетических показателей движения смеси вверх по лопасти смесителя

При движении лопасти в перемешиваемой массе должно соблюдаться следующее условие:

Pcosα = Qsinα + Qfcosγ + Pfsinα, (2)

где Qcosγ – сила нормального давления на лопасть; α – угол между траекторией скольжения и ее проекцией.

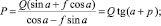

Из выражения (2) определим усилие, действующее на лопасть:

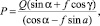

(3)

(3)

где Q – вес смеси, поднимаемой лопастью; f – коэффициент трения бетонной смеси по стали.

Коэффициент полезного действия лопасти для рассматриваемого случая равен

(4)

(4)

где υck – скорость движения бетонной смеси по лопасти.

Математическое описание процесса перемешивания бетонных смесей лопастями, вращающимися в горизонтальной плоскости на вертикальном валу, можно составить на основе баланса относительной мощности, потребляемой лопастью смесителя.

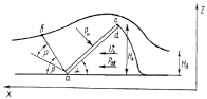

На рис. 3 показана схема процесса перемешивания (а), план скоростей (б) и план сил (в).

а

б

в

Рис. 3. Расчетная схема перемешивания смеси

Составим уравнение баланса мощности, потребляемой наклонной лопастью. Исходя из рис. 3 имеем

vad?Pdb?cosa = = vad?(Pdb?f?sina + Pz?f?cosa + Pz?sina).

Поскольку υad сокращается, в дальнейшем можно рассматривать условие равновесия сил:

Pdb?cosa = Pdb?fsina + Pz?fcosa + Pz?sina.

При большом заглублении лопасти в смесь и произвольном расположении ее в пространстве во время перемешивания смесь перемещается по плоскости лопасти в сторону наименьшего сопротивления, и сила давления  будет направлена перпендикулярно к основанию lbd треугольника cbd, у которого линия lbc – линия скольжения частицы (рис. 1, а).

будет направлена перпендикулярно к основанию lbd треугольника cbd, у которого линия lbc – линия скольжения частицы (рис. 1, а).

Из рис. 1, а следует:

lad ⊥ lbd; lcd ⊥ lac; lbc ⊥ lcd; lbd ⊥ I.

Из треугольника cbd находим

где

lcd = lad?sinγ;

С учетом этого имеем

sina = sinγ?cosω. (5)

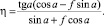

На основании вышеизложенного получим

(6)

(6)

(7)

(7)

Или с учетом (6)

(8)

(8)

где p – угол внутреннего трения смеси.

Заметим что вид формулы (8) совпадает с известными зависимостями [11, 4], однако угол α здесь не равен углу γ наклона лопасти, используемого при расчетах КПД наклонной лопасти (рис. 1).

Используя формулы (6), (8), можно показать, что перемещение лопасти в направлении линии скольжения bc имеет наименьшее сопротивление.

На рис. 1, б показаны три мнимые положения точки С: С, С1, С2. Поскольку Q сила – величина постоянная для рассматриваемого случая, сопротивление перемещению лопасти будет наименьшим (рис. 1, б и формула (6)).

Если lcd будет перпендикулярна  , при смещении точки С вдоль линии ac угол а возрастает как в направлении С1, так и в направлении С2. Поэтому величина силы сопротивления среды движению лопасти Pcp = –P станет наименьшей и только тогда, когда lcd перпендикулярна к lac. При изменении соотношения величин размеров lab и lAB таким образом, чтобы lab = const, в этом случае следует учесть изменение силы Q, которая станет равной

, при смещении точки С вдоль линии ac угол а возрастает как в направлении С1, так и в направлении С2. Поэтому величина силы сопротивления среды движению лопасти Pcp = –P станет наименьшей и только тогда, когда lcd перпендикулярна к lac. При изменении соотношения величин размеров lab и lAB таким образом, чтобы lab = const, в этом случае следует учесть изменение силы Q, которая станет равной

Q = σz Fл tg(a + p),

где Fл = la0?lab; σz – вертикальное удельное давление смеси.

Может наступить момент, когда силы равны (рис. 1, а)

здесь

несмотря на то, что a2 > a1.

Второй случай аналогичен первому и описывается теми же формулами и так же соответствует принципу наименьшего сопротивления движения смеси. Следовательно, при выборе угла установки лопасти необходимо учитывать соотношение ее размеров так, чтобы движение смеси по лопасти происходило в требуемом направлении. Желаемое соотношение размеров определяется из условия, при котором сила Р была бы наименьшей при движении смеси по лопасти в желательном направлении.

Условно горизонтальной плоскостью разделим лопасть на две зоны (рис. 2).

Очевидно, что в случае, когда  будет преобладать движение по линии b2c2. Если же

будет преобладать движение по линии b2c2. Если же  то преобладающим станет движение вдоль линии b1c1. Таким образом, следует учитывать эффект разделения потока даже при отсутствии ядра.

то преобладающим станет движение вдоль линии b1c1. Таким образом, следует учитывать эффект разделения потока даже при отсутствии ядра.

В этом случае

(9)

(9)

а

где Fл – общая площадь рабочей поверхности лопасти;  – площадь рабочей поверхности нижней части лопасти;

– площадь рабочей поверхности нижней части лопасти;  – площадь рабочей поверхности верхней части лопасти.

– площадь рабочей поверхности верхней части лопасти.

Такое же явление наблюдается и в том случае, если изменение размеров лопасти производится при условии Fл = const (рис. 4). На этом рисунке показаны три лопасти А, В и D, имеющие одинаковую площадь поверхности Fл. Линией b1c1 обозначена линия наименьшего сопротивления перемещению смеси. Очевидно, что для квадратной лопасти А нижняя зона скольжения  и верхняя

и верхняя  одинаковы по площади, а для прямоугольных лопастей В и D эти зоны 1 и 2 равны между собой.

одинаковы по площади, а для прямоугольных лопастей В и D эти зоны 1 и 2 равны между собой.

Следовательно, выбирая соответствующее соотношение размеров верхней и нижней частей лопасти при сохранении постоянства площади рабочей поверхности можно направлять встречный поток перемешиваемой смеси в желанную сторону, сохраняя рациональные, в энергетическом смысле, углы установки лопасти.

Рис. 4. Схема лопастей смесителя с равновеликими перемешивающими поверхностями

Например, известна лопасть, рабочая поверхность которой выполнена из вращающихся резиновых пневматических роликов. Тяговое сопротивление предложенной лопасти на 17 % ниже обычной. Лопасть с роликовой поверхностью позволяет не только снизить силы трения, но и направлять поток смеси вдоль ряда роликов в заданном направлении.

Представим силу Q в виде

Q = σ2 xγ, (10)

здесь

A, B, D – лопасти; b1c1 – линия наименьшего сопротивления движению смеси.

Тогда

и в соответствии (рис. 2)

Умножив числитель и знаменатель на tga, получим

с учетом формулы tgα1 = tgγ?cosω1 имеем

(11)

(11)

Расход энергии на единицу получаемой продукции определим из выражения

где vл – скорость перемещения лопасти; ηмех и ηдв – КПД механизма и двигателя смесителя; MC – масса обработанной смеси на пути S перемещения лопасти.

где γм – объемная масса смеси; m – число проходов;

S = vл t,

где t – время перемешивания смеси.

С учетом вышеизложенного

(12)

(12)

Следовательно, исходя из формул (11), (12) при соблюдении основных технологических условий, что ширина и высота захвата лопасти – величины неизменные, можно сделать вывод, что выигрыш в силе, энергоемкость процесса перемешивания, относительная мощность и мощность, потребляемая бетоносмесителем, зависят от КПД лопасти.

КПД лопасти имеет максимум [10] и зависит от угла а подъема линии скольжения частицы материала по отношению к вектору скорости лопасти и от угла γ установки лопасти. Угол а подъема зависит от обоих углов установки лопасти γ и ω. Наиболее экономичное решение можно получить при ω = 0, при этом a = γ и длина лопасти получается наименьшей – равной ширине ее захвата.

Таким образом, рациональным является угол установки лопасти, равный γ = a.

Теоретические исследования показывают, что изменение направления движения потока материала возможно и конструктивными приемами.

Например, использование лопастей желобчатой и геликоидной формы [9] позволит управлять движением набегающего на них потока смеси при минимальном расходе электрической энергии.