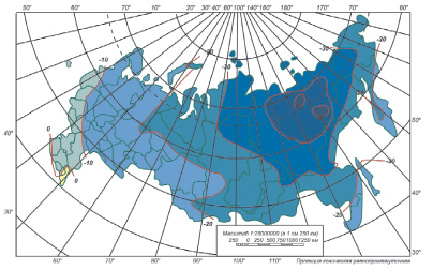

В наше время в России идет активное исследование арктических территорий. Север и Сибирь России характеризуются суровыми природно-климатическими условиями, обуславливающими повышенные затраты на производство продукции и жизнеобеспечение населения. К районам Севера относятся полностью или частично территории 6 республик, 3 краев, 10 областей и 8 автономных округов. В Концепции государственной поддержки экономического и социального развития районов Севера (утвержденной Постановлением Правительства РФ от 7.03.2000 г. № 198) указано, что здесь сосредоточены запасы полезных ископаемых: 93 % российского природного газа, 75 % нефти, 50 % древесины, 100 % алмазов, кобальта, платиноидов, 90 % меди и никеля, 2/3 золота. Север обеспечивает почти 60 % валютных поступлений страны (рис. 1) [7].

Среднегодовая температура воздуха имеет очень низкие отрицательные значения: на Крайнем Севере (–10…11 °С), а в зоне лесотундры и северной тайги (–6…8 °С). Годовой ход температур на Крайнем Севере (выше широты пос. Новый Порт) типичен для морского климата, на остальной территории – для континентального. Самые холодные месяцы в году – обычно январь – февраль. Значения средних температур января, например, изменяются с северо-востока на юго-запад от –27 до – 20 °С. В отдельные дни января температура ночью снижается за Полярным кругом с –37 до – 47 °С, на остальной территории с –42 до –48 °С. Повышение средней температуры от января к февралю незначительно и составляет всего 2…3 °С, от февраля к марту более значительно – от 5 до 7 °С [8].

Рис. 1. Карта среднемноголетних температур воздуха в январе на территории России

Отрицательные среднемесячные температуры наблюдается повсеместно и в апреле, а за Полярным кругом и в бассейне рек Пур и Таз они отмечаются даже в мае. Устойчивый переход среднесуточной температуры через 0 °С на побережье отмечается в среднем в начале июня, а на остальной территории в конце апреля – мае. Отмечается продолжительность периода колебания при переходе средней температуры через 0 °С в пределах 20…25 дней.

Средние температуры самого теплого месяца в году на территории южнее Нового Порта составляют на побережье 4…10 °С и в глубине материка 13…17 °С. При этом устойчивый период с температурами выше 10 °С имеет место лишь южнее линии Новый Порт – Тазовское [9].

Вся эта территория – это регион с суровым климатом, где температура может достигать отметки – 50 °С, поэтому там должна работать специальная техника (строительные и дорожные машины). Однако большинство этих машин не рассчитаны на работу в таких климатических условиях. Решение этой проблемы – принять меры, касающиеся тепловой подготовки техники.

Работы в данном направлении изучаются и практикуются очень давно. Самые большие результаты достигнуты в области подогрева дизельных двигателей внутреннего сгорания в строительно-дорожных машинах (СДМ). Сейчас в основном все СДМ гидрофицированы, канатный привод рабочего органа уже сходит на нет. Но возникает проблема адаптации машин с гидроприводом к условиям Крайнего Севера [5].

Вопреки всем усовершенствованиям гидропривода все же низкая температура говорит о себе и из-за нее проявляется ряд проблем [6]:

1. Повышение вязкости рабочей жидкости, следовательно, идет рост давления в системе.

2. Разрыв РВД (рукава высокого давления), особенно в местах соединения.

3. Снижение упругих свойств элементов гидропривода, следовательно, повышенный износ в момент пуска.

Все эти перечисленные проблемы ведут к снижению надежности гидросистем дорожно-строительных машин.

Существуют несколько способов подогрева гидропривода, которые известны на данный момент [2]:

1) дроссельный подогрев рабочей жидкости;

2) электроподогрев элементов гидросистемы;

3) подогрев с помощью выхлопных газов;

4) нерезкие, медленные движения техники и ее рабочих органов в начале работы;

5) подогрев рабочей жидкости с помощью отработавших выхлопных газов.

Дросселирование заключается в перекачивании рабочей жидкости из гидробака по напорному трубопроводу через насос, дроссель или другое гидравлическое сопротивление, после – обратно в гидробак. При этом способе разогрева тепло от трения подвижных частей вышеуказанных элементов гидропривода передается рабочей жидкости – маслу. Однако при таком способе разогрева рабочей жидкости происходит повышенный износ подвижных частей насоса, дросселя, а также трубопроводов. Кроме того, разогретая рабочая жидкость из гидробака при направлении ее к элементам гидропривода, не участвующих в дросселировании, быстро остывает, что снижает эффективность разогрева [1].

Известна система предпусковой тепловой подготовки ДВС и гидропривода машин, состоящая из контура тепловой подготовки двигателя и контура тепловой подготовки гидропривода. Контур тепловой подготовки гидропривода включает в себя гидробак с теплообменником для разогрева масла, тепловой аккумулятор, насос гидрораспределитель, гидроцилиндр, причем штоковая и бесштоковая полости гидроцилиндра соединены дополнительной гидролинией с вентилем. Указанная особенность позволяет повысить скорость тепловой подготовки как двигателя машины, так и гидропривода после длительной стоянки в условиях низких температур окружающего воздуха. Технический результат реализуется путем прямого перетекания разогретой в гидробаке рабочей жидкости (от теплообменника и теплового аккумулятора) по дополнительной гидролинии, соединяющей штоковую и бесштоковую полости гидроцилиндра. Открытый вентиль дополнительной гидролинии позволяет разогретому маслу свободно перетекать по полостям гидроцилиндра, что сокращает время на разогрев элементов гидропривода [3].

Общим недостатком вышеуказанных систем является то, что прогрев гидросистемы возможен, только после запуска двигателя внутреннего сгорания (ДВС), что увеличивает время тепловой подготовки, увеличивает расход топлива и способствует загрязнению окружающей среды выхлопными газами. Также данные системы ограничены тем, что могут использоваться только на конкретном автомобиле и после прогрева гидросистемы отключаются.

Известен гидродвигатель, содержащий корпус гидроцилиндра, нагревательный элемент, теплоизоляцию. Прогрев осуществляется за счет использования нагревательного элемента. На гидродвигатель намотан нагревательный элемент, подключенный к источнику электрического тока. При контакте нагревательного элемента с корпусом гидродвигателя происходит передача тепла [10].

Недостатком указанной системы является использование источников электрической энергии. В условиях автономного функционирования машин возможность использования электроэнергии ограничена.

Известен гидроцилиндр, содержащий корпус, соединенные поршень и шток, штоковую и бесштоковую полости. Поршень имеет проходной канал, в шток встроены дистанционно управляемый клапан и втулка, также имеющая проходной канал. При разогреве гидропривода дистанционно управляемый клапан воздействует на втулку так, что вызывает ее перемещение до совмещения штоковой и бесштоковой полостей гидроцилиндра посредством объединения проходных каналов поршня и втулки [11].

К недостаткам известного патента следует отнести, что в условиях наличия значительного количества абразивной пыли в окружающей среде у гидроцилиндра и его элементов возникают такие повреждения, вызванные воздействием абразива, как: риски, царапины и задиры на движущихся уплотняемых поверхностях корпуса и штока, а также царапины и задиры на поверхностях поршня и направляющей втулки. Наличие этих повреждений непосредственно сказывается на снижении, а зачастую и полной утрате гидроцилиндром его герметизирующей способности, что на практике сопровождается разгерметизацией уплотнительных узлов, вызывает снижение объемного коэффициента полезного действия и сопровождается потерей подчас дорогостоящей рабочей жидкости. В этих случаях такое часто применяющееся ремонтное воздействие, как установка новых уплотнителей на старые поврежденные уплотняемые поверхности, ожидаемого положительного эффекта не дает, так как испорченные абразивной пылью уплотняемые поверхности при перемещении воздействуют имеющимися неровностями (следами воздействия абразива) на уплотнительные манжеты, вызывая их интенсивный износ, царапание, резание и последующую разгерметизацию. При этом основной причиной попадания абразивной пыли во внутренние полости гидроцилиндра и далее в гидросистему является наличие влажной масляной пленки на штоке, который вдвигается в корпус гидроцилиндра [4].

Все эти способы подогрева несут за собой дополнительные операции, которые должен выполнить оператор перед пуском. Значит, растет вероятность человеческой ошибки. По этой причине предлагается практически полностью автоматизировать процесс подогрева гидростистемы машины.

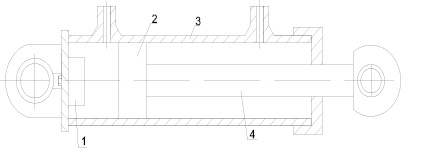

Предлагается новая конструкция подогрева гидроцилиндра при помощи СВЧ-нагревателя (рис. 2).

Рис. 2. Система подогрева рабочей жидкости гидроцилиндра: 1 – нагревательный элемент (СВЧ); 2 – поршень; 3 – гильза; 4 – шток

Таким образом, электрический ток поступает от источника питания по сетевому кабелю к нагревательному элементу, который в свою очередь нагревает рабочую жидкость и сам гидроцилиндр. Создание новой системы подогрева гидроцилиндра обеспечивает продление ресурса элементов гидропривода, снижение времени прогрева затрат на тепловую подготовку гидросистемы.

Дальнейшие исследования необходимо продолжить в направлении установки СВЧ-нагревателя в гидробак гидросистемы. Для уменьшения времени прогрева гидросистемы СДМ нужно изолировать стенки гидробака от воздействия внешних факторов путем проклейки теплоизолирующего материала на гидробак.