В настоящее время в электроэнергетике и электротехнике большое внимание уделяется согласованию условий нормальной безаварийной и эффективной работы электроустановок (ЭУ), производящих, передающих, преобразующих и потребляющих электроэнергию при её надлежащем качестве [1–6]. Такими наиболее массовыми электроустановками являются силовые трансформаторы (СТ), которые в процессе эксплуатации работают, как правило, в разнообразных условиях под воздействием электромагнитных, механических, тепловых и других стационарных и ударных нагрузок, во влажных, загрязненных и агрессивных средах. Это приводит с течением времени к ухудшению электрических, механических, термических характеристик и других технико-экономических показателей. Поэтому силовые трансформаторы, хотя и являются в эксплуатации весьма надёжными аппаратами благодаря отсутствию вращающихся частей, но, тем не менее, неисправности и аварии для них не являются редкостью и оказывают большое влияние на надёжность работы энергосистемы [7–15].

Старение и износ основного электрооборудования ЭС и СЭС (~ 60 %) вызваны наметившейся тенденцией к сокращению объёмов финансирования текущих и капитальных ремонтов, а также его реновации.

Разработанный метод оценки технического состояния силовых масляных трансформаторов позволяет предотвратить аварийные ситуации на распределительных подстанциях. Основными причинами возникновения техногенных аварий на распределительных подстанциях является изношенность оборудования и несоблюдение техники безопасности.

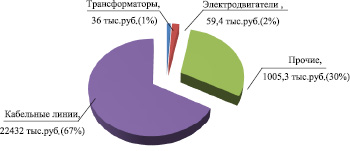

Основная причина повреждения силовых трансформаторов в процессе эксплуатации – это недостаточная эффективность принятой в настоящее время системы диагностики. К основным методам диагностирования силовых трансформаторов относятся хроматографический, тепловизионный, вибрационный, электрический, радиоволновой, оптический, вихретоковый, акустический, метод частичных разрядов, которые в основном ориентированы на применение в системе планово-предупредительного обслуживания и испытаний оборудования. На рис. 1 приведены масштабы пожаров, возникшие по электротехническим причинам, на нефтехимических и нефтеперерабатывающих предприятиях.

Рис. 1. Масштабы пожаров, возникшие по электротехническим причинам, на нефтехимических и нефтеперерабатывающих предприятиях

В качестве объекта диагностирования выбираем силовой масляный трансформатор. Применяемый в настоящее время ремонт оборудования – смешанный. Планово-профилактическое техническое обслуживание (в дальнейшем – ППР) с системой обслуживания и ремонта по состоянию – это метод обслуживания, основой которого является плановое периодическое проведение профилактических работ различного объема на оборудовании, т.е. составление и соблюдение календарного графика выполнения через строго определенные интервалы времени работ по профилактическому ремонту.

Основным недостатком существующей системы планово-предупредительных ремонтов является то, что планирование и проведение ремонтных работ осуществляется без объективной оценки потребности в ремонте конкретной единицы оборудования, т.е. проведение «излишних» ремонтов – ремонтов фактически исправного оборудования, и, как следствие, излишний рост эксплуатационных затрат, включая стоимость запасных частей. Основой системы ППР является предположение выхода из строя 2 % оборудования за время непрерывной эксплуатации в течение 3000 ч (125 суток) и нарастание темпа выхода из строя по экспоненциальному закону. Таким образом, следующие 2 % оборудования выйдут из строя за срок более короткий, чем первые (рис. 2, кривая 1). Считалось, что ППР снижает темп выхода из строя (рис. 2, кривая 2), и за тот же промежуток времени (4560 ч) потери из-за аварийных остановок оборудования существенно уменьшаются (2,8 вместо 6 %). Однако такое предположение не совсем верно, так как ремонт вносит дополнительную вероятность отказов оборудования, и темп выхода из строя сразу после ремонта резко увеличивается (рис. 2, кривая 3). Поэтому представляется более целесообразным при условии постоянного контроля безразборными методами технического состояния оборудования вести его эксплуатацию до вероятности отказа, не превышающей вероятность отказа после ремонта (рис. 2, кривая 4). Тепловизионный метод является наиболее эффективным из таких методов по достоверности и быстроте отражения технического состояния.

Рис. 2. Вероятность отказа при различных системах проведения ремонтов. 1 – без планово-предупредительных ремонтов; 2, 3 – при планово-предупредительных ремонтах; 4 – при ремонтах по фактическому состоянию; В – вероятность отказа ( % выхода из строя на 1000 ч работы) – сплошная линия; U – % выведенного из строя оборудования – пунктирная линия; t – часы работы; Р – остановка на ремонт

На основе анализа изменений, измеренных тепловизором, возможно предсказывать необходимость и планировать сроки проведения ремонта, т.е. проводить ремонт только тех трансформаторов, где он необходим. Такой вид обслуживания называется «предупредительным», или ремонт по фактическому техническому состоянию (в дальнейшем РФС). Достоинством такого метода обслуживания является минимизация ремонтных работ (исключение ремонта бездефектных узлов) и увеличение на 25...40 % межремонтного ресурса по сравнению с ППР. Высоковольтные масляные трансформаторы общего назначения напряжением 6–110 кВ, именуемые во всем мире стандартные распределительные трансформаторы, составляют основу силового электрооборудования, применяемого в распределительных подстанциях. Поэтому для оценки технического состояния электрооборудования выбраны трёхфазный масляный трансформатор типа РНО–250-10 и трансформатор типа ТДМ-750/10. Технические данные трансформаторов представлены в таблице.

Исследования произведены в лаборатории диагностики электрических машин Филиала ФГБОУ ВПО «УГНТУ» в городе Салавате ООО «Ново-Салаватская ТЭЦ».

Схемы лабораторной установки для исследования диагностических параметров и характерных повреждений трансформатора изображены на рис. 3–4.

Технические данные исследуемого трансформатора

|

Тип |

Номинальная мощность, КВА |

Номинальные напряжения обмоток, В |

Масса, кг |

|

|

ВН |

НН |

|||

|

РНО–250-10 |

23 |

380 |

180 |

175 |

|

ТДМ-750/10 |

750 |

6000 |

400 |

4120 |

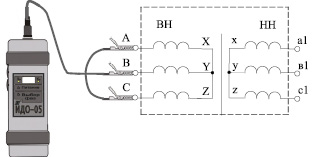

Рис. 3. Схема лабораторного стенда проверки обмотки на наличие междувитковых замыканий, обрыва проводников и на правильность соединения схемы

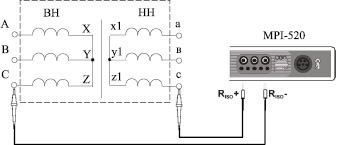

Рис. 4. Схема лабораторного стенда для проверки состояния изоляции обмоток с помощью MPI-520 измерителя параметров электробезопасности электроустановок

Проверка обмотки на наличие междувитковых замыканий, обрыва проводников и на правильность соединения схемы реализован с помощью индикатора ИДО-05 по следующему алгоритму:

1. Подключить к индикатору соединительный кабель.

2. Подключить соединительный кабель с помощью зажимов «А», «В» и «С» к выводам трехфазной обмотки трансформатора, сначала высокой, затем низкой стороны (рис. 3). При этом обмотка соединена согласно схеме для данного трансформатора (первичная и вторичная – в звезду).

Проверка обмотки на наличие однофазных замыканий, обрыва проводников и на правильность соединения схемы осуществляется следующим образом:

1. Подключить к индикатору соединительный кабель.

2. Подключить соединительный кабель с помощью зажимов «А», «В» и «С» к выводам трехфазной обмотки трансформатора, сначала высокой затем низкой стороны (рисунок 4). При этом обмотка соединена согласно схеме для данного трансформатора (первичная и вторичная – в звезду).

3. Включить индикатор. При этом должны засветиться светодиод «Кн» и после автонастройки алфавитное показание «АВС» на мониторе.

Если на месте одного из символов «А», «В» или «С» высвечивается символ «–», то это указывает на обрыв соответствующей фазы и отсутствие необходимости выполнять дальнейшие рекомендации.

4. Нажать кнопку «ВЫБОР ФАЗ». При этом должны засветиться алфавитный символ «А» на мониторе и после автонастройки значение Кн фаз, к которым подключены зажимы «В» и «С» соединительного кабеля.

5. Нажать кнопку «ВЫБОР ФАЗ» еще раз. При этом должны засветиться алфавитный символ «В» на мониторе и после автонастройки значение Кн фаз, к которым подключены зажимы «А» и «С» соединительного кабеля.

6. Нажать повторно кнопку «ВЫБОР ФАЗ». При этом должны засветиться алфавитный символ «С» на мониторе и после автонастройки значение Кн фаз, к которым подключены зажимы «А» и «В» соединительного кабеля.

7. По величине наибольшего из измеренных Кн установить факт наличия или отсутствия в обмотке междувитковых замыканий, обрыва проводников, неправильного соединения схемы обмотки. Записать результаты.

8. Выключить индикатор и отключить от индикатора соединительный кабель.

9. На основе полученных данных с помощью прибора ИДО-05 сделать заключения о состоянии обмотки трансформатора.

Заключение

Безопасность преобразования и распределения электроэнергии в энергосистеме существенно зависит от технического состояния распределительных трансформаторов.

Для точной количественной оценки технического состояния силовых масляных трансформаторов распределительных подстанций предложено использовать спектральный анализ сигналов обмотки.

Разработана методика технического обслуживания и ремонта силовых масляных трансформаторов распределительных подстанций по техническому состоянию на основе существующих методов диагностики.