Водопоглощение по массе является одним из важнейших свойств бетона, от численного значения водопоглощения бетона зависят и другие основные физико-технические показатели, такие как морозостойкость, коррозионная стойкость, деформационные характеристики.

Проблеме повышения плотности и прочности бетонов посвящено большое количество работ как российских, так и зарубежных ученых. Известно, что одним из способов повышения эксплуатационных характеристик бетонов, снижения параметров проницаемости является использование высокоактивных добавок различного состава и генезиса, как микро-, так и нанодисперсного уровня, которые способствуют оптимизации процессов структурообразования за счет инициирования формирования гидратных соединений. Так в работах, выполненных ранее [1, 5], была доказана эффективность использования в качестве активной минеральной добавки наноструктурированного модификатора кремнеземсодержащего состава. Кроме того, изучены возможности снижения параметров проницаемости бетона за счет механического измельчения компонентов композиционного вяжущего (КВ).

Согласно работе [5], уменьшения пористости и повышения прочности (плотности) матрицы можно достичь использованием высокодисперсных добавок и пластификаторов (гиперпластификаторов), при этом водоцементное отношение В/Ц должно быть не более 0,4.

Высокодисперсные добавки положительно влияют на структурообразование бетона («эффект микронаполнителя») [1]. Этот эффект проявляется в том, что тонкомолотые частицы имеют более тонкий гранулометрический состав, чем портландцемент. При увеличении объемной концентрации добавок снижается пористость цементного камня в бетоне. Но при достижении максимума наполнения тонкомолотой добавкой происходит снижение прочностных характеристик бетона вследствие ухудшения сцепления цементного камня с заполнителем. В смешанной системе цемента с тонкомолотыми добавками необходимо, чтобы дисперсные частицы не обволакивали поверхность образующихся фаз и не препятствовали срастанию между кристаллогидратами. Это условие может быть соблюдено при оптимизации объемной концентрации добавки в композите с учетом гидравлической активности.

Целью работы является изучение физической возможности снижения водопоглощения мелкозернистого фибробетона на композиционном вяжущем.

Материалы и методы исследования

Микродобавкой с оптимальной дозировкой должен быть объем, сопоставимый с объемом капиллярных пор и необходимый для заполнения соответствующих пустот, а также уплотнения структуры [4]. Эффект заполнения пустот является физическим фактором и наблюдается независимо от гидравлической активности тонкомолотой добавки.

Повышение прочности вяжущих при введении в их состав высокодисперсных добавок, помимо гидравлической активности, также может быть объяснено образованием наиболее мелкими зернами добавок центров кристаллизации в контактной зоне цемента. «Эффект микронаполнителя» невозможно объяснить только образованием дополнительных центров кри-сталлизации, поскольку непосредственное их действие заключается в ускорении начальной стадии химического твердения. В основе «эффекта микронаполнителя» лежат как химические процессы взаимодействия цемента с продуктами гидратации, так и физико-химические явления, например влияние поверхностной энергии частиц высокодисперсных добавок.

Для снижения водопоглощения бетона было разработано композиционное вяжущее на основе цемента, золы уноса теплоэлектростанций, отсева дробления известняка и гиперпластификатора, полученное путем совместного помола в варио-планетарной мельнице исходных компонентов до удельной поверхности 550 м2/кг. В качестве заполнителя применялся отсев дробления гранитного щебня, обогащенный песком.

Оптимизация процессов структурообразования при гидратации компонентов композиционного вяжущего создает плотную структуру матрицы, что необходимо для решения задачи – создания композита для защиты от выделений пенополистирола. Это может быть реализовано при совместном помоле портландцемента, полифункциональных минеральных добавок и снижения водоцементного отношения бетонной смеси за счет применения гиперпластификаторов.

Для снижения водопотребности бетонной смеси производили выбор порошковых гиперпластификаторов из шести наиболее распространенных на дальневосточном рынке строительных материалов. Расплыв цементного теста измеряли с использованием конуса Хагерманна. Для цементного раствора применялся цемент ЦЕМ I 42,5Н. Водоцементное отношение – 0,3. Дозировка пластификатора – 0,3 %. Время начала измерения расплыва конуса фиксировалось после окончания перемешивания цементного теста. Достижение высоких значений расплыва конуса отмечается на сырьевой смеси вяжущего с применением гиперпластификатора PANTARHIT PC160 Plv (FM) (табл. 1).

Таблица 1

Расплыв цементного теста с различными гиперпластификаторами

|

Время начала измерений, мин |

Melflux 1641 F Германия |

Melflux 5581 F Германия |

PANTARHIT PC160 Plv (FM) Магнитогорск, РФ |

FOXTM-8H (Pwd), Москва, РФ |

PC-1030 Китай |

JK-04 PPM Китай |

|

расплыв, мм |

||||||

|

0 |

290 |

350 |

370 |

250 |

240 |

130 |

|

5 |

380 |

390 |

400 |

260 |

280 |

120 |

|

30 |

390 |

350 |

390 |

240 |

190 |

98 |

Для дальнейших исследований было разработано 6 составов композиционного вяжущего. В каждый из них был добавлен гиперпластификатор PANTARHIT PC160 Plv (FM) в количестве 0,3 %, соотношение «вяжущее: песок» – 1:3.

Водопоглощение образцов определялось по ГОСТ 12730 [2]. Образцы помещали в емкость, наполненную водой, с таким расчетом, чтобы уровень воды в емкости был выше верхнего уровня уложенных образцов примерно на 50 мм. Образцы укладывали на прокладки так, чтобы высота образца была минимальной (призмы и цилиндры укладывают на бок). Температура воды в емкости должна быть (20 ± 2) °С. Образцы взвешивали через каждые 24 ч водопоглощения на весах с погрешностью не более 0,1 %. Массу воды, вытекшую из пор образца на чашку весов, включали в массу насыщенного образца. Испытание проводили до тех пор, пока результаты двух последовательных взвешиваний не отличались более чем на 0,1 %. Образцы, испытываемые в состоянии естественной влажности, после окончания процесса водонасыщения высушивали до постоянной массы по ГОСТ 12730.2.

результаты исследования и их обсуждение

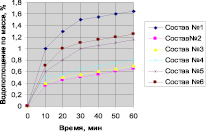

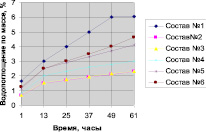

Результаты экспериментальных исследований по водопоглощению бетонов на основе разработанного композиционного вяжущего представлены в табл. 2, рис. 1 и 2.

Таблица 2

Водопоглощение мелкозернистого бетона в зависимости от состава вяжущего

|

№ состава |

Расход материалов на 1 м3 |

ОК |

Водопоглощение |

||||||||

|

Вяжущее, кг |

Отсев дробления гранитного щебня, кг |

Песок, кг |

Вода, л |

% по массе |

кг/м3 |

% по объему |

|||||

|

Ц |

Зола |

Известняк |

ГП |

||||||||

|

1 |

550 |

– |

– |

1,2 |

1000 |

623 |

220 330 334 337 343 348 |

10-12 |

6,1 |

148,23 |

14,8 |

|

2 |

278 |

235 |

37 |

2,5 |

60,75 |

6,1 |

|||||

|

3 |

265 |

246 |

39 |

2,6 |

63,18 |

6,3 |

|||||

|

4 |

247 |

257 |

46 |

3,2 |

77,76 |

7,8 |

|||||

|

5 |

234 |

268 |

48 |

4,5 |

94,06 |

9,6 |

|||||

|

6 |

220 |

278 |

52 |

5,1 |

100,36 |

10,0 |

|||||

Рис. 1. Водопоглощение мелкозернистого бетона в зависимости от состава вяжущего (за 1 час)

Рис. 2. Водопоглощение мелкозернистого бетона в зависимости от состава вяжущего (за 3 суток)

Результаты испытаний образцов мелкозернистого бетона в зависимости от состава вяжущего на водопоглощение показали, что наилучшие показатели имеют образцы составов № 2 и № 3, приготовленные из оптимальных соотношений цемента, золы и отсева дробления известняка. Сравнивая показатели водопоглощения по массе этих составов с составом № 1, приготовленном на традиционном цементе (6,1 %), следует отметить, что показатели паропроницаемости разработанных составов № 2 и № 3 снижаются по сравнению с составом № 1 более, чем в 2 раза. Эти результаты свидетельствует о формировании плотной структуры мелкозернистого бетона. Достаточно низкое водопоглощение материала объясняется особенностями строения его порового пространства. Увеличение тонкости помола композиционного вяжущего способствует созданию микрокапиллярной структуры и значительному снижению объема макрокапилляров и, таким образом, уменьшению водопоглощения (как впрочем, и других видов проницаемости бетона).

Рассматривая влияние водоцементного отношения на проницаемость мелкозернистого фибробетона, следует отметить явление седиментации, вызываемой высокой подвижностью цементного теста, а также различными показателями объемной массы и конфигурации заполнителя и дисперсной арматуры [3]. Расслоение фибробетонной смеси заключается в осаждении вначале более крупных фракций, составляющих смесь. В ходе расслоения выжимается свободная вода, которая, поднимаясь вверх, обтекает зерна заполнителей, образуя сеть сообщающихся капилляров. Подобное выжимание воды обусловливает наружное водоотделение, скопление воды на горизонтальных поверхностях бетонных образцов, при этом верхний слой бетона становится более пористым. При внутреннем водоотделении часть воды скапливается под нижними поверхностями частиц заполнителей и образует полости, параллельные слоям укладки бетона.

Седиментация бетонной смеси была выявлена в большей или меньшей степени в образцах № 4, № 5 и № 6. У образцов № 2 и № 3, а также у контрольного образца № 1 процесс седиментации не был отмечен.

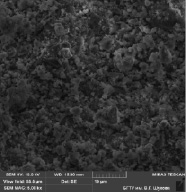

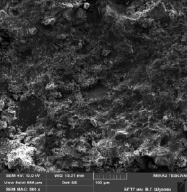

Более плотное строение вяжущей композиции с меньшей пористостью подтверждается микроструктурными исследованиями. При фазообразовании модифицированного вяжущего увеличивается количество гелеобразных гидратных новообразований на поверхности частиц наполнителя (рис. 3, б), отсутствуют видимые кристаллы портландита, что свидетельствует о снижении его доли в общей массе гидросиликатной связки.

а) б)

Рис. 3. Микрофотографии новообразований: а – цементный камень без добавок; б – цементный камень на основе композиционного вяжущего

В структуре модифицированного вяжущего наблюдается рост кристаллов игольчатой и «стеблевидной» морфологии предположительно низкоосновных гидросиликатов, присутствуют также пластинчатые кристаллы предположительно гидрокарбоалюминатов кальция (рис. 3, б). Синтез этих соединений является результатом взаимодействия выделяющегося при гидратации клинкерных минералов Са(ОН)2 с активными минеральными составляющими золы и известняка. Рост игольчатых кристаллов способствует армированию структуры композита на нано- и микроуровне, снижению пористости и в комплексе повышению прочности композита.

Наиболее высокий эффект достигается за счет синергетического действия техногенных пуццолановых добавок (зола уноса) и природных материалов осадочного происхождения (известняк) при содержании: цемент – 55 мас. %, отход дробления известняка – 5 мас. % и зола – 40 мас. %. При таком составе композиционное вяжущее достигает предела прочности при сжатии до 77,3 МПа при замене 45 % цемента на промышленные отходы.

Для определения влияния дисперсного армирования на седиментацию были заформованы образцы, как с фиброй, так и без нее. Выявлено, что равномерное распределение большого количества по-разному ориентированных фибр в бетоне противодействует водоотделению, седиментации, упрочняет контактную зону «заполнитель – цементный камень», препятствует трещинообразованию, повышает плотность образцов.

Заключение

Установлено, что рост игольчатых кристаллов в структуре модифицированного вяжущего при гидратации клинкерных минералов Са(ОН)2 с активными минеральными составляющими золы и известняка способствует армированию структуры композита на нано- и микроуровне, снижению пористости и в комплексе повышению прочности композита.

Выявлено положительное влияние дисперсного армирования на снижение проницаемости бетона. Это связано с тем, что присутствие соответствующим образом подготовленной и равномерно распределенной фибры в значительной степени затрудняет процессы изменения объема в твердеющем бетоне, предупреждая возможности появления и раскрытия трещин различного происхождения. Фибра эффективно повышает способность бетона поглощать энергию внутренних (усадка) и внешних (динамическая нагрузка, вибрация, внешняя нагрузка) граничных напряжений.

Зола и известняковый порошок, входящие в состав композиционного вяжущего, способствуют синтезу новообразований и созданию более плотной микроструктуры цементного камня, предотвращая проникание влаги, снижают водонасыщение покрытия, что положительно сказывается на сроках эксплуатации. Этим же можно объяснить и низкие значения паропроницаемости материала, выявленные автором ранее [6–8].