Производственная деятельность современного предприятия связана с обеспечением качества выпускаемой продукции. Практика показывает, что выпустить ограниченную серию качественного продукта сможет любая компания [1]. Вся сложность состоит в обеспечении качества серийной продукции, поэтому на предприятиях разрабатываются и внедряются системы менеджмента качества (СМК). СМК на практике – это набор документации, которая регламентирует деятельность компании в определённых процессах и ситуациях. Чтобы стандартизировать требования к СМК компании был разработан стандарт ИСО 9001, который сейчас является основой для всех отраслевых стандартов по качеству. Первоначально, до появления отраслевых стандартов, предприятия сертифицировались на соответствие ИСО 9001. Cтандарт разрабатывался как универсальный, практически не имеет ограничения по применению. Поэтому, чтобы дополнить стандарт специфическими требованиями, были разработаны отраслевые стандарты, которые в своём содержании имеют требования ИСО 9001 (дополнительные отраслевые требования.) В таблице представлена структура современных отраслевых стандартов.

|

№ п/п |

Отрасль |

Наименование |

Структура |

|

1 |

Автопром |

ISO/TS 16949 |

ISO 9001 (дополнительные отраслевые требования, инженерные методики) |

|

2 |

Автопром |

ГОСТ Р 51.814 |

Российский аналог ISO/TS 16949 |

|

3 |

Железнодорожная |

IRIS |

ISO 9001 + дополнительные отраслевые требования |

|

4 |

Оборонная |

ГОСТ РВ 15.002 |

ИСО 9001 + дополнительные отраслевые требования |

В основе отраслевых стандартов по качеству заложены следующие принципы:

1. Принцип непрерывного улучшения PDCA (PDCA – Plan – Do – Check – Action) – планируй, выполняй, проверяй, корректируй.

2. Процессный подход. Стандарты требуют представить всю деятельность организации в виде процессов и за каждый процесс назначить ответственного. Требуется оценивать результаты деятельности процесса. Для этого у каждого процесса определяются показатели (KPI – Key Performance Indicator).

3. Проектный подход. Внедрение проектного подхода – обязательное требование отраслевых стандартов. При проектном подходе назначается руководитель проекта – сотрудник, отвечающий за весь проект. Также необходим временной график реализации проекта и определение ресурсов. Проектный подход устанавливает ответственность участников в рамках проекта. В рамках стандарта процедуре подготовки производства отводится ключевая роль в обеспечении качества будущего изделия. Характерной особенностью любой процедуры подготовки является наличие 5 фаз [2].

4. Работа межфункциональной команды. Ряд методик требует участия не одного специалиста, а группы. Должны быть представители различных служб компании. На практике общее количество специалистов составляет 3...7 (конструктор, технолог, специалист по качеству, специалист по логистике и т.д.).

5. Определение ключевых характеристик продукции. Это характеристики продукции или параметры процесса производства, которые могут повлиять на безопасность или соответствие обязательным требованиям, пригодность, выполнение функций, рабочие характеристики или последующую обработку продукции.

6. Внедрение нового подхода к обеспечению качества. Подход можно охарактеризовать следующими тезисами:

– качество обеспечивается процессом, а не контролем;

– основное внимание направлено на предупреждение возникновения несоответствий, а не на их исправление.

Мировая тенденция направлена на отказ от контроля как от операции, не добавляющей ценность конечному продукту. Отказ от контроля сделал приоритетным управление технологическими процессами. Чтобы предупредить дефекты, применяют методику анализа рисков при проектировании конструкции и технологических процессов, с помощью которых изготавливается изделие.

Новые методики влекут за собой применение новых видов технологической документации взамен Единой системы технологической документации.

Современные инженерные методики

Рассмотрим на примере отраслевого стандарта для автопроизводителей ISO/TS 16949 типовые инженерные методики, которые современное предприятие обязано внедрить и постоянно применять.

APQP – Advanced Product – Quality Planning – Перспективное планирование качества продукции. Процедура, которая содержит в себе порядок проведения подготовки производства новых продуктов. Охватывает все стадии жизненного цикла. Самая сложная и объёмная из всех. Отличительной особенностью является наличие 5 фаз, реализуя требования которых рождается порядка 50 документов.

D-FMEA – Design Failure Modeand Effects Analysis – Анализ видов и последствий потенциальных отказов конструкции. Экспертный метод оценки конструкции, эффективен только при работе межфункциональной команды, в которую входят представители минимум 3 (конструктор, технолог, специалист по качеству) и максимум 7 подразделений.

SPC – Statistical Process Control – Статистическое управление процессом – Методика, основанная на определении параметра воспроизводимости технологического процесса. Показывает отрегулированность процесса и степень соответствия продукта заданным параметрам.

MSA – Мeasurement systemsa nalysis – Анализ измерительных систем – Методика, позволяющая определить сходимость и воспроизводимость измерительной системы – Gage Repeatability and Reproducibility – коэффициент GRR. Коэффициент GRR может принимать следующие значения: GRR < 10 % – система пригодна; GRR = 10...30 % – система допустима; GRR > 30 % – система непригодна.

РРАР – Production part approval process – Процесс дробления на части. Процедура, которая регламентирует предоставление поставщиком комплекта документов перед началом серийных поставок изделия. В комплект входят: чертеж детали, карта замеров, измерения и т.д.

Задачи, с которыми сталкивается предприятие при реализации требований современных стандартов по качеству, проблемы, возникающие при этом, и доступные решения средствами современного программного обеспечения QiBox.

Разработка процедуры подготовки производства. Данная процедура является одной из самых сложных в разработке, по причине охватывания всех подразделений компании. Для автомобильной и железнодорожной отрасли необходима процедура подготовки производства в соответствии с APQP/ANPQP, а это порядка 30...50 этапов в рамках 5 фаз. Что касается оборонных предприятий, то, согласно ГОСТ РВ 15.002, применение APQP не требуется. Для решения данной проблемы разработаны шаблоны алгоритмов процедур APQP/ANPQP, что позволяет не разрабатывать процедуру подготовки, а адаптировать уже имеющийся алгоритм.

Обеспечение параллельного выполнения работ по проекту. Одной из рекомендаций стандартов, является необходимость организации параллельных работ по проекту, так как это значительно экономит время и снижает трудоёмкость проекта. Проблема заключается в отсутствии механизма, который позволяет всё это организовать на предприятии.

Ряд отечественных программных модулей позволяет обеспечить параллельное выполнение заданий по проекту. Необходимо настроить алгоритм подготовки производства так, что задания будут приходить заданным участникам одновременно, что снижает общие сроки реализации проекта.

Внедрение и использование проектного подхода. Чаще всего проектный подход не используется. Обычная ситуация, когда на предприятии отсутствует проектный подход и за все проекты по освоению новых изделий отвечает, например, главный инженер, а проектная команда не определена. Также не определена и ответственность. Современный график подготовки производства содержит 50...120 пунктов на одно изделие и возникает необходимость отслеживания выполнения его стадий и получение оперативной информации о его состоянии. Как обеспечить руководство несколькими проектами или десятками проектов одновременно?

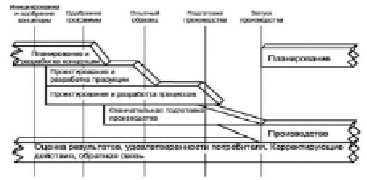

Типовой временной график процедуры подготовки производства

Система QiBox построена с учётом методологии процессного подхода. Поддерживается назначение проектной команды и руководителя проекта. Пунктами графика подготовки производства являются шаги алгоритма процедуры. В качестве инструмента по отслеживанию хода проекта в реальном времени используется интерактивная диаграмма Ганта, на которой можно определить выполнение конкретного задания конкретным исполнителем с точностью до документа. Отображаются виды заданий: взятые в работу, выполненные, просроченные, полученные, но не взятые в работу. Возможно переназначение участников в ходе проекта или остановка проекта. Все вышеперечисленные функции обеспечивают основу для полноценного применения проектного подхода в рамках организации.

Использование специальных характеристик продукции и процесса. Использование специальных характеристик – требование любого стандарта по качеству. Если предприятие имеет сертификат ИСО/ТУ 16949 или IRIS, то данное требование должно быть реализовано. По факту, внедрение методологии по работе со специальными характеристиками требует пересмотра характеристик конструкторской документации, что занимает определённое время. Определив эти характеристики, появляется следующий вопрос – где хранить информацию об этих характеристиках. Современные PDM-системы не всегда имеют встроенную поддержку этой функции.

Система QiBox имеет полный набор инструментов для управления специальными характеристиками продукта и процесса: внесение в систему всех типов и классов характеристик, их привязка к любому изделию или сборочной единице, привязка к характеристике регламента, из которого она была получена. Все специальные характеристики транслируются во все остальные модули системы, что позволяет организовать удобное выполнение всех инженерных методов и управление изменениями в рамках проекта. САПР ТП ВЕРТИКАЛЬ, входящая в решение, имеет специальную настройку для работы со специальными характеристиками процесса, что даёт возможность привязывать к переходу необходимые специальные характеристики, на котором они получаются.

Применение статистических методов. Основные проблемы: методики не применяются и результаты просто подделываются, что недопустимо для статистического управления технологическими процессами. Если методики всё-таки применяются, то часто используется не специализированный софт, например, MS Excel. Система QiBox содержит инструменты для применения статистических методов на постоянной основе. Все результаты автоматически сохраняются и привязываются к соответствующему изделию в рамках проекта. Существуют функции автоматического анализа результатов.

Внедрение методики FMEA. Основными проблемами при внедрении этой методики являются: организация работы межфункциональной командой, отсутствие данных о ранее проводившихся анализах, баз данных по потенциальным причинам и последствиям. На предприятиях отсутствуют специализированные приложения для проведения FMEA-анализа, которые бы поддерживали все необходимые функции. Второй актуальный вопрос – мало предприятий-поставщиков является разработчиками конструкции. Большинство поставщиков работают по документации потребителя, который, в данном случае, не поставляет FMEA-анализ конструкции. Поэтому в обязанности поставщиков входит самостоятельное проведение анализа рисков конструкции.

Приложение позволяет проводить FMEA-анализ конструкции и процесса, содержит нормативные таблицы по значимости, вероятностям возникновения и обнаружения потенциальных дефектов. При проведении анализов поддерживается формирование баз по потенциальным причинам и отказам, которые могут быть использованы при приведении последующих анализов. Автоматически рассчитывается приоритетное число риска (ПЧР), в случае превышения которого, возможна корректировка и пересчёт ПЧР. Результаты проведения всех инженерных методик сохраняются в привязке к соответствующему проекту.

Управление документацией. Внедрение новых требований и применение новых методик ведёт к увеличению инженерного документооборота, которым необходимо управлять и вносить изменения. Все новые технологические документы связаны по содержанию, поэтому требуется проводить изменения по всей цепочке документов.

Решение содержит модернизированную САПР ТП Вертикаль, которая позволяет из информационной модели техпроцесса в автоматическом режиме формировать следующие документы: диаграмма потока процесса, матрица характеристик, план управления, рабочие инструкции. Система управления инженерными данными, входящая в состав решения, позволяет организовать доступ к информации по проекту с определёнными правами доступа, что обеспечивает наличие актуальной документации на рабочем месте. Встроенная настраиваемая процедура согласования и изменения документов позволяет проводить комплексные изменения, с учётом всех связанных документов.

Процедура одобрения части (РРАР). Сложность реализации данной продукции связана с временными затратами. Требуется собрать комплект документации, в соответствии с уровнем её предоставления потребителю. Проблемы могут быть в следующем: сложность получения информации о готовности каждого документа одного из сотрудников.

Решение содержит удобный инструмент, который позволяет оперативно получить актуальную информацию о готовности необходимых документов для предоставления потребителю и распечатать комплект документов. Также возможна выгрузка документов на жёсткий диск.

Применение различных программных решений на одном предприятии. Для удовлетворения собственных нужд предприятие вынуждено использовать набор программных решений, которые не всегда могут интегрироваться. Таким образом, возникает необходимость переноса массива информация из одной системы в другую, что не позволяет обеспечить целостность системы и повышает риск возникновения ошибок.

Комплексное решение QiBox может интегрироваться с любыми информационными системами для переноса данных. Это может быть 1С, SAP, TeamCenter и т.д.

Выводы

Продукт создавался для производителей автокомпонентов и настроен в соответствии с автомобильным стандартом качества – ISO/TS 16949. Анализ стандарта по качеству производителей железнодорожной техники (IRIS) показал, что многие требования и используемые в IRIS инженерные методики идентичны, поэтому решение может применяться производителями железнодорожной техники. Рассматривая стандарт по качеству для производителей военной техники [3], не находится чёткого указания на применение процедуры APQP, но существуют требования стандарта ИСО 9001, на основе которого он составлен и п.7.3 которого регламентирует процедуру подготовки производства, которую можно реализовать в среде СУПР. Далее есть требование по проведению статистического регулирования технологических процессов – статистические методы (SPC, MSA). Рассматривая п. 8.5.3 «Предупреждающие действия», мы видим описание процедуры по выявлению потенциальных отказов. Такая процедура существует – АВПКО (Анализ видов и последствий критических отказов), которая является аналогом процедуры FMEA [4]. Применение статистических методов неразрывно связано с использованием ключевых характеристик, модуль по управлению которыми входит в QiBox. Что касается продуктов ВЕРТИКАЛЬ и ЛОЦМАН, то их роль в системе QiBox не меняется. Существуют только специальные настройки под требования стандартов по качеству. Таким образом, клиентом QiBox может быть любое производственное предприятие автомобильной, железнодорожной, оборонной или аэрокосмической отрасли, на котором внедряется или уже функционирует система менеджмента качества, соответствующая своему отраслевому стандарту.