Наибольшее распространение в отечественном машиностроении получили глобоидные червячные передачи с прямолинейным профилем витков червяка и зубьев сопряженного колеса [7, 5]. К наиболее сложным вопросам в техническом и экономическом отношении при производстве глобоидных пар с линейчатым профилем можно отнести следующее: конструктивное исполнение режущего инструмента для обработки винтовой поверхности глобоидного червяка не является рациональным.

В настоящее время одним из распространенных путей в отечественном машиностроении, направленном на улучшение показателей работы глобоидной передачи с линейчатым профилем по нагрузочной способности, является модификация червяка по шагу [4]. Применение этого способа улучшения показателей работы глобоидной передачи обеспечивает увеличение огибающей зоны зуба колеса, не превышающей 40 % его длины. Увеличить зону свыше 40 % модифицированием не представляется возможным. Одним из возможных путей, направленным на повышение нагрузочной способности червячных пар, является изготовление глобоидных и цилиндрических червяков с вогнутым профилем, а червячного колеса с выпуклым профилем зубьев, что позволит увеличить нагрузочную способность в 1,5–2 раза, КПД на 10–30 %, долговечность в 2–3 раза по сравнению с линейчатой передачей [7]. Однако с указанным видом профиля червяков глобоидные передачи не находят широкого применения в промышленности из-за низкой производительности процесса формообразования винтовой поверхности и высокой стоимости применяемого технологического оснащения (режущего инструмента и оборудования).

В связи с отмеченным по-прежнему является актуальной задача изыскания более рациональной технологии зубообработки, способной обеспечить изготовление глобоидной пары с червяком вогнутого профиля, обеспечивающего дальнейшее увеличение нагрузочной способности червячной пары за счет уменьшения контактных напряжений в зацеплении, благодаря увеличению приведенного радиуса кривизны контактирующих поверхностей и улучшению условий жидкостного трения между витками червяка и зубьями червячного колеса [3]. Одним из эффективных путей нарезания глобоидной винтовой поверхности вогнутого профиля является применение технологии ротационного точения принудительно вращаемым многолезвийным инструментом с эвольвентным профилем [8, 10].

Применение технологии ротационного точения принудительно вращаемым многолезвийным инструментом даст возможность обеспечить изготовление червячной пары с повышенной нагрузочной способностью за счет формообразования профиля червяка вогнутым, а профиля зуба колеса выпуклым, а также снизить затраты на ее изготовление путем повышения производительности процесса и снижения затрат на технологическое оборудование и многолезвийный инструмент [6, 9].

Применение ротационного точения позволяет реализовать основополагающий второй способ Т. Оливье получения сопряженных передач зацеплением [1] и положить в основу расчета геометрических параметров глобоидной передачи исходный цилиндрический червяк вместо применяемого в настоящее время исходного глобоидного червяка [2]. Кроме того, применение ротационного точения винтовой поверхности глобоидного червяка многолезвийным инструментом с эвольвентным профилем обеспечивает возможность применения цилиндрических червячных фрез для нарезания зубьев сопряженного червячного колеса глобоидной пары вместо глобоидной фрезы, а также обеспечивает нарезание вогнутого профиля глобоидного червяка по методу обкатки с профилированием по методу огибания.

Экспериментальные исследования процесса ротационного точения винтовой поверхности вогнутого профиля принудительно вращаемым многолезвийным инструментом проводились с использованием зубофрезерного станка модели 5К328А и многолезвийных инструментов с радиусным и эвольвентным профилями режущих элементов. Режущие элементы инструментов изготавливались из быстрорежущей стали Р6М5, а корпуса ? из стали 40Х. Обработка глобоидной винтовой поверхности представлена на рис. 1. Эксперимент показал, что при переднем угле γ = 0°, скорости резания V = 20 м/мин и подаче S = 2 мм на оборот инструмент процесс сопровождается явлением наростообразования (рис. 2), а шероховатость поверхности профиля составляет по Ra > 12,5 мкм.

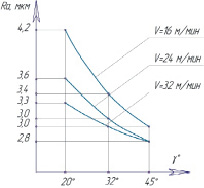

На основании варьирования режимными параметрами установлено влияние технологических факторов (V, S, γ) на шероховатость обработанной поверхности глобоидной винтовой поверхности червяка при ротационном точении. Исследование выполняли по методике, разработанной на основе планирования многофакторного эксперимента типа 23. Диапазон изменения факторов по верхнему и нижнему уровню составил: скорость резания (V = 16–32 м/мин), подача (S = 0,5–2,0 мм/об), передний угол (γ = 16–45°). Матрица планирования и результаты экспериментов представлены в табл. 1.

Путем обработки экспериментальных данных была получена эмпирическая зависимость шероховатости обработанной винтовой поверхности глобоидного червяка от режимных параметров и геометрии режущего лезвия инструмента вида

(1)

(1)

где V – скорость резания, м/мин; S – подача мм/об; γ – передний угол режущего элемента, град.

Проверка полученной модели на адекватность по критерию Фишера показала, что зависимость шероховатости глобоидной винтовой поверхности от режимных параметров (V, S) и переднего угла (γ) при ротационном точении с доверительной вероятностью 94 % адекватно описывается полученной эмпирической зависимостью (1).

Увеличение переднего угла режущего элемента инструмента до 40-450 путем подточки передней поверхности позволяет избежать образования нароста.

Рис. 1. Процесс обработки глобоидной винтовой поверхности вогнутого профиля

Рис. 2. Характер нароста при ротационном точении глобоидного червяка с передним углом режущего элемента, равным 0°

Таблица 1

Матрица планирования и результаты экспериментов

|

Номера точек |

x1 |

x2 |

x3 |

Номер образца |

|

Номер образца |

|

|

|

|||||||||||

|

код |

γ, рад |

код |

V, м/мин |

код |

S, мм/об |

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

– |

20 |

– |

16 |

– |

0,5 |

1–1 |

4,8 |

4,1 |

3,8 |

3,4 |

4,0 |

2–1 |

4,9 |

4,2 |

3,9 |

3,6 |

4,1 |

4,1 |

1,411 |

|

2 |

+ |

45 |

– |

16 |

– |

0,5 |

1–2 |

3,2 |

2,4 |

2,7 |

2,5 |

2,7 |

2–2 |

3,5 |

2,6 |

2,6 |

2,7 |

2,8 |

2,8 |

1,030 |

|

3 |

– |

20 |

+ |

32 |

– |

0,5 |

1–3 |

3,6 |

3,4 |

3,4 |

3,2 |

3,4 |

2–3 |

3,7 |

3,6 |

3,2 |

3,1 |

3,4 |

3,4 |

1,223 |

|

4 |

+ |

45 |

+ |

32 |

– |

0,5 |

1–4 |

2,9 |

2,4 |

2,6 |

2,7 |

2,6 |

2–4 |

3,2 |

2,8 |

2,7 |

2,9 |

2,9 |

2,7 |

0,993 |

|

5 |

– |

20 |

– |

16 |

+ |

2 |

1–5 |

4,6 |

4,0 |

3,7 |

3,5 |

3,9 |

2–5 |

4,8 |

3,8 |

4,2 |

3,7 |

4,1 |

4,1 |

1,411 |

|

6 |

+ |

45 |

– |

16 |

+ |

2 |

1–6 |

3,3 |

2,5 |

2,8 |

2,6 |

2,8 |

2–6 |

3,5 |

2,9 |

2,6 |

2,8 |

2,9 |

2,9 |

1,065 |

|

7 |

– |

20 |

+ |

32 |

+ |

2 |

1–7 |

3,6 |

3,0 |

2,9 |

3,1 |

3,1 |

2–7 |

3,8 |

3,0 |

3,1 |

3,3 |

3,3 |

3,2 |

1,163 |

|

8 |

+ |

45 |

+ |

32 |

+ |

2 |

1–8 |

2,8 |

2,3 |

2,5 |

2,6 |

2,5 |

2–8 |

2,9 |

2,4 |

2,6 |

2,8 |

2,7 |

2,6 |

0,955 |

Повышение производительности процесса формообразования (табл. 2) глобоидных поверхностей на операции предварительного нарезания винтовой поверхности происходит за счет увеличения скорости резания до 16–24 м/мин против применяемой в настоящее время V = 8–15 м/мин [2] и подачи S = 0,5–2 мм/об против применяемой 0,05–1 мм/об [2]. Повышение производительности процесса на чистовой операции происходит за счет увеличения скорости резания до 20–25 м/мин против применяемой в настоящее время 1–1,5 м/мин и подачи S = 0,5–2 мм/об против применяемой 0,05–0,1 мм/об [2]. В табл. 2 приведены режимы резания по сравниваемым вариантам.

Таблица 2

Режимы резания по сравниваемым вариантам

|

Режимы резания по сравниваемым вариантам |

Увеличение по новому варианту |

|

|

Существующий вариант [10] |

Усовершенствованный вариант |

|

|

Предварительное нарезание |

||

|

Скорость резания V = 8–15 м/мин |

Скорость резания V = 16–24 м/мин |

в 1,6 раза |

|

Радиальная подача S = 0,05–0,3 мм на оборот инструмента |

Радиальная подача S = 0,5–2 мм на оборот инструмента |

в 6 раз |

|

Чистовое нарезание |

||

|

Скорость резания V = 1–1,5 м/мин |

Скорость резания V = 16–24 м/мин |

в 16 раз |

|

Круговая подача Sкр = 0,05–0,1 мм на оборот инструмента |

Радиальная подача S = 0,5–2 мм на оборот инструмента |

в 10 раз |

Такому повышению производительности (табл. 2) способствует присущий ротационному точению характер образования винтовой поверхности при воспроизведении воображаемой режущей кромки по методу огибания, против используемого в настоящее время метода копирования при нарезании линейчатой глобоидной винтовой поверхности.

Графическая иллюстрация полученных результатов по обеспечению требуемой шероховатости представлена на рис. 3.

Рис. 3. Зависимость шероховатости глобоидной винтовой поверхности вогнутого профиля от переднего угла режущего инструмента и скорости резания при ротационном точении

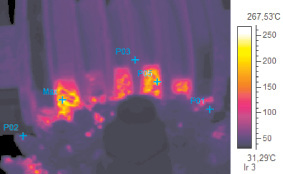

Также проводились экспериментальные исследования термических характеристик процесса ротационного точения глобоидной винтовой поверхности бесконтактным методом (рис. 4) с помощью тепловизора модели HotFind DXT. Это позволило дать количественную оценку температуры на поверхности стружки в зоне резания (162,25–267,53 °С), режущего лезвия инструмента, изготовленного из быстрорежущей стали Р6М5, на выходе из зоны резания (27,5–74,72 °С) и на входе в зону резания (26,62–66,17 °С), что свидетельствует о благоприятной температурной нагрузке на режущие элементы, способствующей повышению их работоспособности.

Рис. 4. Теплограмма процесса ротационного точения винтовой поверхности глобоидного червяка принудительно вращаемым многолезвийным инструментом с эвольвентным профилем режущих элементов. Точки на теплограмме: P01 – 60,26 °С; P02 – 66,17 °С; P03: – 74,72 °С; Max – 267,53 °С; P05 – 217,95 °С

Столь низкие температурные нагрузки на режущих элементах объясняются тем, что при ротационном точении имеет место нестационарный теплообмен в зоне резания, а также частичной заменой трения скольжения между режущим клином инструмента и материалом заготовки на трение качения и прерывность работы режущего элемента благодаря многолезвийности инструмента.

На основании полученных результатов можно сделать следующие выводы:

технология ротационного точения позволяет обеспечить изготовление глобоидной червячной пары с повышенной нагрузочной способностью за счет формообразования профиля червяка вогнутым, а профиля зуба колеса выпуклым. С повышением производительности по скорости резания на черновой и чистовой операции в 1,6 и 16 раз соответственно, по подаче в 6 и 10 раз соответственно;

проведенные исследования на основе планирования многофакторного эксперимента типа 23 позволили установить эмпирическую зависимость для расчета шероховатости винтовой поверхности от основных режимных параметров и переднего угла в диапазоне измерений: скорость резания V = 16–32 м/мин, передний угол γ = 20–45°, подача S = 0,5–2 мм на оборот режущего инструмента;

исследованы термические характеристики процесса ротационного точения глобоидной винтовой поверхности бесконтактным методом, позволившие на основе количественной оценки температуры на поверхности стружки в зоне резания (162,25–267,53 °С), режущего лезвия инструмента на выходе из зоны резания (27,5–74,72° С) и на входе в зону резания (26,62–66,17 °С) установить, что при ротационном точении имеет место благоприятная температурная нагрузка на режущие элементы, способствующая повышению их работоспособности.

Полученные результаты исследований имеют важное значение для выбора рациональных технологических режимов и подтверждения вывода о том, что применение ротационного точения является одним из эффективных направлений совершенствования технологии нарезания зубьев сопряженной пары глобоидной передачи.