В настоящее время портландцемент является широко используемым гидравлическим вяжущим. Одним из существенных недостатков данного вяжущего является его потеря активности при длительном хранении. Производитель гарантирует соответствие цемента требованиям в течение 45–60 суток после отгрузки при условии соблюдения правил его транспортировки и хранения. Республика Саха (Якутия) – самый крупный по площади субъект Российской Федерации, занимает 3,1 млн км². Цемент завозится водным транспортом в период краткосрочной навигации. В результате транспортировки в отдаленные районы республики и длительного хранения происходит частичная гидратация и слёживаемость цемента. Общеизвестно, что чем дольше цемент лежит на складах, тем более глубокие его слои теряют активность вследствие гидролиза и гидратации составляющих их минералов по широко известным реакциям. В то же время многочисленными исследованиями [1] установлено, что из лежалых клинкеров можно получать цементы с высокими свойствами в отличие от лежалых цементов, поверхность зерен которых была значительно выше поверхности зерен клинкера.

На наш взгляд, одним из решений обеспечения строительства высококачественным цементом в отдаленных районах северных регионов страны может быть использование привозного портландцементного клинкера с совместным помолом его с местными активными минеральными добавками (кварцевый песок, шлаки, другие горные породы).

Портландцементный клинкер представляет собой спёкшиеся гранулы, что предопределяет возможность его длительного хранения без потери гидравлических свойств.

В экспериментальных исследованиях для получения местного (на месте производства) цемента использован портландцементный клинкер производства ОАО «Якутцемент». По минералогическому составу портландцемент ОАО «Якутцемент» алитоалюминатный и относится к быстротвердеющим портландцементам (БТЦ), благодаря высокому суммарному содержанию трехкальциевого силиката и трехкальциевого алюмината (не менее 60 %).

В испытаниях в качестве активных минеральных добавок (АМД) использовались цеолитсодержащие породы месторождения Хонгуруу (цеолит Хонгуруу), кварцевый песок Кильдямского месторождения, гипсовый камень Олёкминского месторождения. Содержание в гипсовом камне СаSО4?2Н2О составляет 80,8 %, что соответствует III сорту.

Согласно ГОСТ 31108-2003 допускается ввод минеральных добавок до 65 % (шлакопортландцемент) от массы портландцементного клинкера. Цементные заводы, как обычно, используют не более 15 % минеральных добавок.

В испытаниях добавки вводились в количестве 5, 7, и 10 % от массы вяжущего. Совместный помол клинкера и АМД производился в планетарной шаровой мельнице Retsch РМ-400. Удельную поверхность определяли методом газопроницаемости на приборе ПСХ-11(SP).

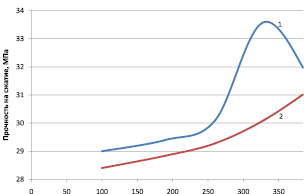

Определение влияния тонкости помола добавки из кварцевого песка и цеолита Хонгуруу на свойства БТЦ проводили на образцах 40×40×160 мм, изготовленных из цементно-песчаного раствора 1:3. Портландцементный клинкер без добавок размалывался до значения удельной поверхности 380 м²/кг. Результаты исследования свойств БТЦ приведены на рисунке.

Таблица 1

Минералогический состав портландцементного клинкера (среднестатистические данные завода ОАО «Якутцемент»)

|

С3S (алит) |

С2S (белит) |

С3А (3-кальциевый алюминат) |

С4 AF |

Силикатный модуль |

Глиноземный модуль |

Коэффициент насыщения |

|

58,70 |

16,38 |

6,44 |

14,35 |

2,08 |

1,15 |

0,91 |

Таблица 2

Химический состав исходных компонентов для изготовления БТЦ

|

№ п/п |

Оксид |

Содержание, %, мас. |

|||

|

Клинкер |

Кварцевый песок |

Цеолит Хонгуруу |

Гипсовый камень |

||

|

1 |

SiO2 |

21,16 |

81,57 |

65,2 |

0,25–8,52 |

|

2 |

CaO |

64,85 |

0,89 |

2,6 |

27,75–32,53 |

|

3 |

MgO |

2,71 |

0,93 |

1,9 |

0,24–9,60 |

|

4 |

Al2O3 |

5,45 |

9,03 |

12,2 |

0,19 |

|

5 |

Fe2O3 |

4,72 |

1,73 |

1,1 |

0,01–0,22 |

|

6 |

п.п.п |

0,11 |

1,23 |

13,5 |

1,38 |

Таблица 3

Составы исходных смесей для изготовления БТЦ

|

№ п/п |

Исходные компоненты БТЦ |

Содержание, % мас. |

|||||

|

Состав 1 |

Состав 2 |

Состав 3 |

Состав 4 |

Состав 5 |

Состав 6 |

||

|

1 |

Клинкер |

85 |

88 |

90 |

85 |

88 |

90 |

|

2 |

Кварцевый песок |

10 |

7 |

5 |

– |

– |

– |

|

3 |

Цеолит Хонгуруу |

– |

– |

– |

10 |

7 |

5 |

|

4 |

Гипсовый камень |

5 |

5 |

5 |

5 |

5 |

5 |

Зависимости прочности цементно-песчаного раствора в возрасте 28 суток нормального твердения от тонкости помола клинкера с кварцевым песком 1 и цеолитом 2

Установлено, что повышение удельной поверхности клинкера с кварцевым песком до 410 м2/кг ведет к понижению прочности цементного раствора. В дальнейшем исследовался тонкомолотый клинкер с добавкой горного песка с удельной поверхностью 330 м²/кг. Максимальная прочность цементного раствора с добавкой природных цеолитов достигается при удельной поверхности 410 м²/кг.

Для определения влияния минеральных добавок на прочность цементного камня формовались образцы размерами 20×20×20 мм, которые твердели в условиях тепловлажностной обработки (ТВО) по режиму: 3 часа – подъем температуры до 95 °С, 7,5 часов – изотермическая выдержка при данной температуре и 3 часа – снижение температуры до 20 °С, и в нормальных условиях. Прочность образцов, твердевших при нормальных условиях, определялась в возрасте 3, 7, 14 и 28 суток.

Установлено, что прочность образцов цементных камней на основе БТЦ соответствует прочностным характеристикам контрольных образцов, изготовленных на портландцементе марки ЦЕМ I 42,5Б ОАО «Якутцемент» (табл. 4).

На основе полученного БТЦ были исследованы образцы пенобетонов, изготовленных в лабораторных, заводских и построечных условиях. Среднестатистические показатели пенобетонов неавтоклавного твердения на основе портландцемента ОАО «Якутцемент» ЦЕМ I 42,5Б [3] и его аналога – БТЦ, изготовленного на месте его применения, за 2006–2015 годы приведены в табл. 5.

Таблица 4

Прочность при сжатии образцов цементного камня, изготовленных из молотого клинкера с минеральными добавками, МПа

|

Наименование добавки |

Количество добавки, % от массы вяжущего |

||

|

5 |

7 |

10 |

|

|

Твердение в нормальных условиях в течение 28 суток |

|||

|

Тонкомолотый клинкер с кварцевым песком |

48,9 |

50,1 |

52,4 |

|

Тонкомолотый клинкер с цеолитом Хонгуруу |

46,5 |

47,3 |

47,2 |

|

Твердение в условиях ТВО |

|||

|

Тонкомолотый клинкер с кварцевым песком |

47,2 |

49,1 |

50,8 |

|

Тонкомолотый клинкер с цеолитом Хонгуруу |

45,5 |

46,3 |

46,1 |

Таблица 5

Физико-механические характеристики неавтоклавного пенобетона

|

Средняя плотность в сухом состоянии, кг/м3 |

Пределы отклонений ср. плотности в сухом состоянии, кг/м3 |

Состав сухой смеси, % |

Класс по прочности для блоков |

Средняя прочность на сжатие, МПа |

|

|

БТЦ (или ПЦ 500-Д0) |

Песок Мкр = 1,45 |

||||

|

300 |

250–350 |

100 |

– |

В0,25 |

0,5 |

|

400 |

350–450 |

100 |

– |

В0,5 |

0,8 |

|

500 |

451–550 |

100 |

– |

В1 |

1,6 |

|

70 |

30 |

В1 |

1,4 |

||

|

600* |

551–650 |

100 |

– |

В1,5 |

2,3 |

|

70 |

30 |

В1 |

1,9 |

||

|

700 |

651–750 |

100 |

– |

В2 |

3,4 |

|

70 |

30 |

В1,5 |

2,7 |

||

|

60 |

40 |

В1 |

2,1 |

||

|

800* |

751–850 |

70 |

30 |

В2,5 |

3,9 |

|

60 |

40 |

В2 |

3,0 |

||

|

50 |

50 |

В1,5 |

2,5 |

||

Примечание. * – составы пенобетонной смеси апробированы на основе разработанного БТЦ.

Таким образом, производство и применение БТЦ на основе местного сырья, аналогичного по свойствам портландцементу марки ЦЕМ I 42,5Б «Якутцемент» (100 км от г. Якутска), может быть одним из весьма актуальных и целесообразных решений программы доступного жилья для отдаленных районов Крайнего Севера с слабой инфраструктурой. Для реализации технологии БТЦ и конкурентоспособных строительных изделий и конструкций следует предусмотреть на площадках ЖБИ, ДСК и других предприятий в промышленных (районных) центрах региональные помольные цеха мощностью 50–350 тыс. т цемента в год. С учетом экономии на транспорте цемента, возрастающих потребления и стоимости цемента окупаемость капиталовложений в такие цеха составит, в зависимости от объема производства, от двух до четырех лет.

В частности, Мирнинский район Республики Саха (Якутия), крупная алмазная провинция России, в последние годы закупает в ОАО «Якутцемент» только клинкер и производит в своих помольных цехах широкую номенклатуру цементов (от сульфатостойких до высокопрочных) для собственных нужд, добавляя в привозной клинкер местные минеральные добавки [4–5]. На наш взгляд, помольные цеха в первую очередь следует установить в пос. Тикси, находящемся в центре стратегически важного северо-восточного арктического региона страны, в городах Вилюйск и Ленск, находящихся на важных воднотранспортных артериях республики.