Одним из способов получения точных крупногабаритных изделий из легких сплавов и специальных высокопрочных сталей и сплавов методами горячей штамповки является изотермическая штамповка и штамповка крупногабаритных изделий в горячих штампах, нагретых ниже температуры штампуемой заготовки (в условиях, приближающихся к изотермической штамповке). По сравнению с традиционными методами изотермическая штамповка имеет ряд преимуществ, дающих возможность повысить коэффициент использования металла до 0,5...0,9 против 0,1...0,2, а также снизить припуски и повысить точность размеров штампуемых изделий. Применение изотермической штамповки позволяет получать точные изделия с ребрами высотой 100...150 мм и толщиной 1...1,5 мм с минимальными штамповочными уклонами 0...30′. При этом появляется возможность вести процесс горячей штамповки на низких скоростях, используя при необходимости состояние сверхпластичности материала (необходимое условие для осуществления этого процесса состоит в создании равновесной структуры обрабатываемого материала с величиной зерна 5...10 мкм).

Однако возможности изотермической штамповки высокопрочных сплавов в значительной степени ограничены в связи с необходимостью применения штампов из сплавов на молибденовой основе. Применение таких штампов возможно только в вакуумированных установках или инертной среде, что повышает трудоемкость и стоимость процесса штамповки, усложняет конструкцию пресса. Штампы на никелевой основе позволяют осуществлять штамповку на воздухе при температуре до 900...950 °С. Но из этих сплавов нельзя получить штамповые заготовки больших размеров, и, кроме того, они отличаются высокой стоимостью и трудоемкостью при механической обработке.

Все это ограничивает применение изотермической штамповки для получения крупногабаритных изделий из высокопрочных сплавов. В то же время изотермическая штамповка крупногабаритных изделий из алюминиевых сплавов успешно реализована на гидравлических прессах усилием 300 МН в Великобритании (фирма Cameron), России (ОАО «КУМЗ») и во Франции на прессе усилием 650 МН (фирма Cegedur Pehiney). Для штамповки же крупногабаритных изделий из высокопрочных сталей и сплавов на практике нашел применение способ штамповки в горячих штампах, нагретых ниже температуры заготовки (так называемый способ «квазиизотермической» штамповки). В этом случае можно обойтись без изотермической установки для активного обогрева штампового набора [1, 2, 3].

Цель исследования. При штамповке крупногабаритных изделий из алюминиевых сплавов в горячих штампах без активных нагревателей наблюдается медленное снижение температуры штампов в процессе непрерывной штамповки заготовок. При штамповке же изделий из высокопрочных сплавов, наоборот, наблюдается интенсивное повышение температуры рабочей поверхности штампов на 25...40 °С за один цикл штамповки [1]. В процессе непрерывной штамповки 7...8 изделий температура рабочей поверхности штампа достигает предельно допустимых значений 550...580 °С, соответствующих температуре отпуска штампа из стали 5ХНМ [2, 3, 4, 5].

Поэтому необходимо создавать паузы между штамповками для естественного охлаждения штампового набора. Изменяя среднюю скорость штамповки и создавая паузы между штамповкой от одного изделия к другому (в зависимости от фактической температуры штампов), можно изготовить партию изделий в условиях, близких к изотермическим.

Поэтому целью настоящей работы является исследование температурно-временных режимов штамповки крупногабаритных изделий в горячих штампах, приближающих их к изотермической штамповке.

Материалы и методы исследования

Распределение температурных полей в крупногабаритных горячих штампах было получено в результате экспериментального и аналитического исследования процессов штамповки изделий из алюминиевых и титановых сплавов на мощных вертикальных гидравлических прессах.

Экспериментальное исследование температурных полей в штампе выполнялось в промышленных условиях на мощном гидравлическом прессе усилием 300 МН. Для замера температурных полей в штампе высверливали трехступенчатые по глубине отверстия диаметром 28, 18 и 10 мм с различными расстояниями от рабочей поверхности штампа. В отверстия забивали пробки с зачеканенными в них термопарами. Расстояния от спая первой термопары до рабочей поверхности штампа выбирали минимальным, но, исходя из условий прочности штампа, это расстояние составляло не менее 10 мм. Всего в тело штампа для штамповки круглой заготовки из титанового сплава ВТ9 было установлено 7 термопар в трех положениях по радиусу штампа.

Аналитические исследования нестационарных температурных полей при штамповке круглых дисков из титанового сплава ВТ9 проведены с использованием приближенно-аналитической реализации пошагового вариационного метода решения нестационарных связанных краевых задач пластического деформирования (тепловой части связанной задачи) [1].

Результаты исследования и их обсуждение

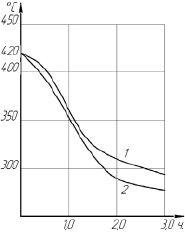

На рис. 1 приведены экспериментальные данные об интенсивности охлаждения при отсутствии нагревателя штампового набора в паузах между штамповками на прессе усилием 650 МН (Cegedur Pehiney – Франция). Замер температуры осуществлялся штыковой термопарой [4].

Рис. 1. График охлаждения штампового набора на прессе усилием 650 МН: 1 – с изоляцией из асбокартона между штампом и подштамповой плитой; 2 – без изоляции

Слежение за температурой штампового набора вертикального гидравлического пресса усилием 300 МН (масса штампового набора около 58 т), оборудованного нагревателями общей мощностью 350...390 кВт, при штамповке заготовок массой 118...173 кг из алюминиевого сплава Д1 показало, что интенсивность охлаждения штампов (при выключенных нагревателях) в паузу между штамповками составляет 50...60 °С в час. В процессе штамповки каждой заготовки (при включенных нагревателях) – на 20...30 °С. В процессе непрерывной штамповки заготовок температура штампа надолго стабилизируется около 450 °С (при температуре нагрева штампов в печи 400...450 °С и температуре штампуемых заготовок 420...470 °С). В целом же наблюдается медленное снижение температуры штампов: при предварительной штамповке на 200 °С за 26 часов работы, при окончательной штамповке на 120 °С за 6 часов. Следует отметить, что невысокая тепловая мощность нагревателя (около 6,7 Вт/кг штамповой оснастки) восполняет только роль активной теплозащиты штампов от охлаждения [1].

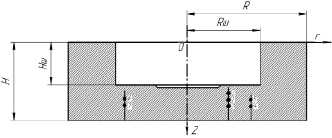

В табл. 1 приведены результаты измерения температурного поля штампа в процессе штамповки дисков из титанового сплава ВТ9 (радиус и высота диска соответственно Rш = 0,31 м и Hш = 0,05 м, радиус и высота штампа – R = 0,8 м и H = 1,5 м). Материал штампа – сталь 5ХНМ.

На рис. 2 показана схема расположения термопар в теле штампа и расстояние от этих точек до рабочей поверхности штампа.

Аналитическая задача определения температурных полей решалась для круглого штампа конечных размеров (R, H) с учетом геометрических размеров гравюры штампа (Rш, Hш). Процесс штамповки одной заготовки делится на 2 этапа: первый этап – сжатие заготовки (процесс доштамповки), второй – охлаждение штампа на воздухе (пауза между подачей следующей заготовки). Длительность этапов соответственно 30 и 90 с.

Таблица 1

Экспериментальные данные по распределению температур в штампе ДТ-152

|

Номера точек |

Номера дисков |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1 |

355 |

360 |

365/370 |

380/385 |

390 |

400 |

400 |

380/360 |

|

2 |

– |

– |

– |

– |

– |

– |

– |

340/345 |

|

3 |

350 |

350 |

370/400 |

395/430 |

420 |

440 |

470 |

345/350 |

|

4 |

350 |

350 |

350 |

350/355 |

355 |

360 |

365 |

360/355 |

|

5 |

– |

350 |

390 |

390/395 |

395 |

405 |

410 |

350/355 |

|

6 |

– |

– |

405 |

410/420 |

425 |

430 |

450 |

355/350 |

|

7 |

– |

– |

– |

375/380 |

380 |

400 |

400 |

350/360 |

|

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||

|

1 |

375 |

375 |

385 |

395 |

400 |

400 |

– |

|

|

2 |

– |

– |

– |

– |

– |

– |

– |

|

|

3 |

375 |

360 |

385 |

400 |

420 |

420 |

445 |

|

|

4 |

350 |

350 |

355 |

355 |

360 |

365 |

– |

|

|

5 |

360 |

370 |

380 |

390 |

400 |

405 |

– |

|

|

6 |

360 |

380 |

395 |

400 |

410 |

430 |

– |

|

|

7 |

350 |

355 |

360 |

365 |

380 |

385 |

– |

|

Рис. 2. Схема расположения термопар в теле штампа: 1 – 115 мм; 2 – 47 мм; 3 – 18 мм; 4 – 118 мм; 5 – 61 мм; 6 – 65 мм; 7 – 119 мм

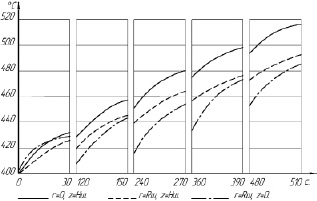

Рис. 3. Изменение температуры некоторых точек гравюры штампа при непрерывной штамповке пяти заготовок

На рис. 3 и в табл. 2 приведены расчетные и экспериментальные значения температур некоторых точек штампа в зависимости от времени штамповки и числа последовательных штамповок из титанового сплава (при условии применения стеклоэмалевых покрытий).

Результаты исследования свидетельствуют, что при штамповке крупногабаритных изделий их алюминиевых сплавов в горячих штампах, нагретых в печи до температуры 400...450 °С и при температуре штампуемых заготовок 420...470 °С, создаются условия для изотермической штамповки, даже в том случае, если штамповые наборы не оборудованы нагревателями.

Таблица 2

Распределение температур в объеме штампа

|

r |

Z-Нш, мм |

1 |

2 |

3 |

4 |

5 |

|||||

|

Tн |

Tк |

Tн |

Tк |

Tн |

Tк |

Tн |

Tк |

Tн |

Tк |

||

|

0 |

0 |

400 |

429 |

428 |

455 |

452 |

479 |

474 |

499 |

494 |

518 |

|

50 |

399 |

422 |

422 |

444 |

442 |

463 |

459 |

479 |

476 |

495 |

|

|

100 |

398 |

415 |

416 |

433 |

432 |

448 |

446 |

461 |

459 |

472 |

|

|

150 |

396 |

409 |

409 |

422 |

422 |

434 |

433 |

443 |

443 |

453 |

|

|

205 |

393 |

402 |

403 |

412 |

412 |

421 |

421 |

429 |

428 |

436 |

|

|

0 |

400 |

423 |

426 |

452 |

449 |

474 |

470 |

493 |

488 |

511 |

|

|

50 |

399 |

421(430) |

420 |

441(445) |

437 |

456(460) |

455 |

472(470) |

471 |

488(490) |

|

|

Rш/2 |

100 |

398 |

415(415) |

414 |

431(430) |

429 |

445(440) |

443 |

457(450) |

455 |

467(460) |

|

150 |

395 |

408 |

409 |

421 |

420 |

431 |

430 |

441 |

440 |

449 |

|

|

200 |

393 |

402 |

403 |

411 |

411 |

411 |

419 |

426 |

425 |

433 |

|

|

–Нш |

400 |

428 |

403 |

441 |

418 |

456 |

433 |

471 |

446 |

484 |

|

|

–Нш/2 |

400 |

426 |

414 |

441 |

430 |

457 |

446 |

472 |

460 |

485 |

|

|

0 |

400 |

423 |

421 |

443 |

439 |

459 |

455 |

474 |

469 |

488 |

|

|

Rш |

50 |

399 |

417(410) |

416 |

433(440) |

430 |

447(445) |

444 |

459(450) |

455 |

470(465) |

|

100 |

398 |

412(410) |

411 |

424(420) |

423 |

435(430) |

433 |

444(450) |

442 |

453(450) |

|

|

150 |

396 |

406 |

406 |

415 |

415 |

424 |

423 |

431 |

421 |

438 |

|

|

200 |

393 |

400 |

400 |

407 |

407 |

413 |

413 |

419 |

418 |

424 |

|

Примечания: Тн и Тк – начальная и конечная температуры этапа сжатия; в скобках приведены экспериментальные значения температур.

Аналитические и экспериментальные исследования температурных полей в теле крупногабаритных штампов при штамповке изделий из титановых сплавов подтвердили, что в процессе непрерывной штамповки температура рабочей поверхности штампа повышается на 25...35 °С, и после штамповки 7...8 изделий достигает температуры 550...580 °С. Во время же паузы между штамповками штамп успевает охладиться только на 5...10 °С. На расстоянии около 250 мм от рабочей поверхности штампа температура практически остается неизменной в процессе штамповки. Градиент температуры по топологии штампуемого диска на оси симметрии составляет около 100 °С, снижаясь до 60 °С при пятой штамповке. Это снижение градиента обуславливается разогревом штампа в процессе штамповки, приближающим процесс штамповки к изотермическому.

За счет создания пауз между штамповками отдельных изделий для естественного охлаждения штампового набора можно выдержать температуру штампа на допустимо высоком уровне в процессе штамповки партии изделий, приближающую режим штамповки к изотермическому.

Выводы

1. Исследованы температурно-временные режимы штамповки крупногабаритных изделий из алюминиевых и высокопрочных сплавов и сталей.

2. Показано, что при штамповке крупногабаритных изделий из алюминиевых сплавов можно обеспечить режим штамповки, приближающийся к изотермическому (даже без использования дополнительных нагревателей штампового набора). При дополнительном оснащении прессов нагревателями штампового набора мощностью 10...15 Вт/кг штамповой оснастки можно реализовать изотермический режим штамповки.

3. При штамповке крупногабаритных изделий из высокопрочных сплавов, за счет создания пауз между штамповками, можно реализовать температурно-временной режим штамповки изделий в горячих штампах, приближающийся к изотермическому. Для обеспечения же изотермического процесса штамповки необходимо оборудовать мощные гидравлические прессы водоохлаждаемыми подштамповыми плитами и системой терморегулирования процесса штамповки.

4. Полученные результаты исследования можно использовать для совершенствования технологий штамповки крупногабаритных изделий на мощных прессах.