Зубчатые передачи и шлицевые соединения получили широкое распространение благодаря своей универсальности, высокому КПД, возможности применения в широком диапазоне скоростей и мощностей, компактности и надежности. В то же время предъявляются высокие требования к качеству рабочих поверхностей зубчатых колес и шлицевых соединений. Для их обработки требуется высокая квалификация и специальная подготовка операторов. Обработка зубьев и шлицев является одним из самых сложных видов механической обработки, выполняемых на специализированных станках с применением дорогостоящего специального инструмента.

Важнейшими задачами при разработке технологии изготовления зубчатых колес являются: выбор рациональных методов обработки и конструкций инструментов, обеспечивающих экономию металла, повышение качества, производительности и стабильности процесса, снижение себестоимости и трудоемкости обработки. Решение этих сложных взаимосвязанных задач невозможно без глубокого анализа существующих и создания новых перспективных методов обработки и конструкций инструмента [1, 2].

Изготовление шлицев и зубьев обычно производится методом снятия стружки. Несмотря на достижения в совершенствовании механической обработки зубчатых деталей, процессы их обработки резанием имеют ряд существенных недостатков: производительность труда остается невысокой, а коэффициент использования металла низким, так как значительная часть металла превращается в стружку. Замена процессов резания при обработке шлицев и зубьев шестерен и колес процессами пластической деформации является одним из путей прогрессивной технологии.

Предложенные ранее схемы получения зубьев и шлицев методом пластической деформации были принципиально верны. Эти схемы были положены в основу современной технологии изготовления зубьев и шлицев пластическим деформированием, что дало возможность разработать многие технические решения, позволяющие этим методом получать зубья высокой точности.

В настоящее время накоплен значительный опыт в разработке и исследовании технологии получения зубьев пластическим деформированием, изучена и осмыслена физическая сущность этого процесса.

Процесс деформирования зубьев и шлицев ранее рассматривался как кинематический – подобно процессу нарезания зубчатых колес, не учитывались особенности пластической деформации при конструировании технологической оснастки и инструмента, что являлось ошибкой в исследованиях прошлых лет. Достижение высокого качества профилей зуба и шлицев не представлялось возможным ввиду отсутствия необходимого оборудования, обладающего достаточной мощностью и жесткостью.

Рассмотрены два метода технологии получения шлицев и зубьев методом пластической деформации и технологической оснастки для их реализации, имеющие практическое применение [3, 4].

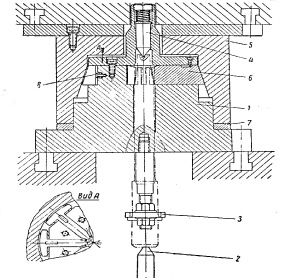

Разработана конструкция специального штампа для получения конических шлицев методом пластической деформации, в холодном состоянии, который устанавливается на гидравлическом прессе усилием 400 Тс.

Заготовка вводится в отверстие корпуса 1 и устанавливается на нижний центр 2. С помощью пневмопривода заготовка переключением пневмокрана центр направляет заготовку в верхнее положение до упора 3. В этом положении деталь центрируется верхним 4 и нижним 2 центрами.

В центрах деталь устанавливается так, чтобы ось заготовки совпадала с осью симметрии кулачков. При выполнении этого условия сумма радиальных и тангенциальных сил, действующих на деталь во время выдавливания шлицев, равна нулю, и поэтому на заготовке не будут возникать силы, ее изгибающие.

К верхнему ползуну пресса прикреплен обжимающий корпус 5. При перемещении вниз корпус 5 конической поверхностью преобразует осевое усилие ползуна пресса в радиальное усилие пуансонов 6. Рабочая часть пуансонов имеет форму впадины шлицев. В процессе деформирования металл, вытесняемый пуансоном, идет на удлинение заготовки. Небольшая часть вытесняется вверх, основной же объем металла – вниз, и заготовка удлиняется в этом направлении до 5 мм. Поэтому в штампе верхний и нижний центр сделаны плавающими. Ограничителем хода корпуса 5 служит жесткий упор 7.

Рис. 1. Штамп для получения шлицев

Подгонкой упора по высоте получают шлицы соответствующей глубины и ширины.

При движении ползуна с прикрепленным к нему корпусом 5 вверх пуансоны под воздействием пружин 8 возвращаются в исходное положение, и шлицы заготовки больше не соприкасаются с рабочей частью пуансона. Центр 2 при повороте пневмораспределительного крана опускает деталь в нижнее положение.

Второй способ пластического деформирования позволяет получать профиль зуба в холодном состоянии накатыванием на обычном металлорежущем оборудовании (токарном или револьверном станке). Получение полного профиля производится в два этапа. На первом этапе профиль формируется накатыванием с помощью специальной накатной головки с планетарной передачей. После накатывания оставляется припуск на окончательную обработку. На втором этапе обработка зубчатого профиля осуществляется холодным калиброванием проталкиванием заготовки через зубчатую матрицу.

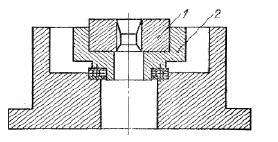

На рис. 2 представлена схема разработанной конструкции планетарной накатной головки для накатывания с осевой подачей тремя накатными роликами 6, расположенными под углом 120 градусов.

Головка состоит из неподвижного корпуса 5 и крышек корпуса 3 и 7, внутри которых запрессованы опорные кольца 4. Внутри корпуса находятся подвижные сепараторы 8 и 9, в которых установлены три накатных ролика 6. Накатные ролики выполнены так, что по обе стороны от рабочей части имеются гладкие цилиндрические шейки, которые в процессе накатывания зубьев обкатываются по внутренней поверхности опорных колец 10. Синхронизация вращения накатываемой заготовки и накатных роликов в начальный момент деления на требуемое число зубьев и в процессе дальнейшего формообразования зубьев осуществляется зацеплением зубчатого колеса 1 с шестеренками 2, установленными на конических хвостовиках накатных роликов.

Конструктивной особенностью головки [5, 6] является невозможность перемещения накатных роликов в радиальном направлении, то есть для каждой отдельной головки межцентровые расстояния есть величина постоянная. Опорные кольца 4 в паре с шейками накатных роликов образуют своеобразный подшипник качения, способный воспринимать значительные усилия. Это определяет повышенную жесткость накатной головки и возможность применения ее для накатывания зубчатых профилей с модулем до 2,5 мм. Возникающие упругие деформации весьма незначительны и не оказывают заметного влияния на точность и качество поверхности накатываемого профиля зуба. Отсутствие промежуточных тел качения упрощает конструкцию и обеспечивает восприятие значительных нагрузок при сравнительно небольших габаритах. Так как в головках межцентровое расстояние – величина постоянная, для накатывания различных зубчатых профилей в каждом отдельном случае требуются разные по геометрическим параметрам накатные ролики. Поэтому наиболее целесообразно головки использовать в крупносерийном и массовом производстве.

Рис. 2. Накатная головка

Рис. 3. Штамп для получения профиля зубьев с чистовыми размерами

Применение планетарной накатной головки повышенной жесткости позволяет получать предварительный зубчатый профиль высокой точности.

Схема конструкции штампа для окончательного выдавливания профиля зуба представлена на рис. 3. Матрица 1 имеет окончательный профиль зуба, а профиль направляющего кольца соответствует профилю предварительно накатанного зуба. Установка обоймы 2, в которую помещается матрица, на опорный подшипник позволяет производить холодное выдавливание как прямозубых, так и косозубых колес.

Операции по получению зубчатых профилей и шлицев методами пластической деформации в холодном состоянии позволяют образовать готовый профиль зуба на детали и выполнять окончательную обработку после механической обработки или предварительного накатывания (чистовое холодное накатывание зубчатых колес взамен шевингования).

По сравнению с традиционным методом обработки зубьев колес и шлицевых соединений фрезерованием и зубофрезерованием пластическое деформирование обладает высокой производительностью, характеризуется отсутствием металлической стружки во время формообразования, высоким качеством обработки поверхностей и улучшением физико-механических характеристик обрабатываемых заготовок. Повышается долговечность деталей, и как следствие, уменьшается потребность в запчастях. Детали, обработанные методом пластической деформации, имеют меньшую поводку при термообработке. Уменьшение затрат на инструмент, высвобождение дорогостоящего зубофрезерного оборудования характерно для метода пластической деформации при получении профиля зубьев и шлицев. Точность зубчатых профилей и шлицев, изготовленных методами пластической деформации, приближается к точности профилей, полученной зубофрезерованием, а в некоторых случаях даже превышает ее.