Известно, что при организации технических скважин используют малогабаритные буровые установки [5]. Основные работы связаны с бурением скважин на воду.

При добыче полезного ископаемого нередко предусмотрено проведение предварительного рыхления породы буровзрывным способом. Для этого бурят скважины глубиной 2…5 метров, которые затем заряжают взрывчатым веществом. К бурению технических скважин прибегают при ведении строительных работ для поддержания прочности грунта. С помощью скважин трещиноватые породы заполняются специальными растворами (чаще используют цемент или смолы, иногда жидкое стекло). Случается, что при строительстве требуется предварительное или текущее осушение грунта. Для этих целей также проводят бурение технических скважин.

Этот же метод используется для осушения карьеров при ведении открытых горных работ. При добыче нефти технические скважины организуют для нагнетания нефтяного газа с целью создания давления и улучшения притока нефти. В других случаях, наоборот, необходима вентиляция и дегазация выработок, для чего также требуется бурение технических скважин. Технические скважины используют также в трудных случаях разведки для отбора образцов монолитного грунта. При выполнении таких работ используют малогабаритные буровые установки, к которым предъявляются требования по высокой долговечности, а именно износостойкости рабочих поверхностей буров. Изменение геометрии винтовой поверхности бурового устройства приводит к нарушению образующей, что, в свою очередь, способствует образованию конусности скважины. Для сведения к минимуму такого явления необходимо иметь более прочные и твердые режущие винтовые поверхности. Повышения твердости можно достичь несколькими способами, например применением технологии борирования [1] или упрочнением плазменным напылением [4]. Однако технология борирования достаточно сложна в организации и контроле технологических параметров. Появившиеся в последнее время плазменные установки просты в эксплуатации и недороги, а контроль технологических параметров автоматизирован.

Нами была поставлена цель – повысить износостойкость рабочих винтовых поверхностей бурового устройства плазменным напылением.

Поставленная цель достигалась решением следующих задач: разработать оптимальные технологические режимы плазменного напыления; оценить износостойкость винтовых поверхностей бурового устройства в зависимости от класса грунта; оценить относительную долговечность работы малогабаритной установки в различных классах грунта.

На первом этапе с помощью планирования эксперимента необходимо получить оптимальные режимы плазменного напыления (упрочнения) винтовых поверхностей бурового устройства. В качестве оборудования для нанесения защитного покрытия использовалась плазменная установка для напыления [6], позволяющая наносить покрытия из антифрикционных (износостойких) порошков типа ПГСР-4 толщиной 0,5…4,0 мм.

Были приняты оптимальные режимы плазменного напыления: мощность дуги плазмотрона – 8 кВА; расход плазмообразующего сжатого воздуха – 1,0·10–3 м3/с; дистанция напыления – 80 мм. Дисперсность напыляемого порошка варьировалась в пределах 63…125 мкм, так как предполагалось его дальнейшее оплавление. Предварительная обработка перед плазменным напылением заключалась в абразивно-струйной обдувке упрочняемых поверхностей с целью получения более развитой поверхности и максимальной адгезии [3]. Оплавление нанесенного износостойкого покрытия производилось плазменной дугой на принятых ранее режимах.

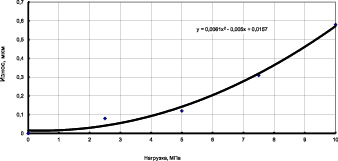

На втором этапе проводились испытания на абразивный износ с частицами, приближенные к условиям работы в грунтах: № 1 (песок, супесь, суглинок лёгкий (влажный), грунт растительного слоя, торф); № 2 (суглинок, гравий мелкий и средний, глина лёгкая влажная); № 3 (глина средняя или тяжёлая, разрыхлённая, суглинок плотный); № 4 (глина тяжёлая. Вечномёрзлые сезонно промерзающие грунты: растительный слой, торф, пески, супеси, суглинки и глины) [2]. Испытания на абразивный износ проводились на лабораторных образцах в соответствии с рекомендациями [7] при нагрузках 2,5…10,0 МПа, которые накладывались в зависимости от классов грунтов. Скорость истирания поддерживалась постоянной, при этом крутящий момент составлял 700 Н·м, а время испытания ограничивалось 60 мин. Так были получены количественные оценки износостойкости антифрикционного материала из системы Ni–Cr–B–Si от прилагаемой нагрузки, которые показаны на рис. 1–3.

Анализ рис. 1 показал, что с увеличением нагрузки процесс истирания интенсифицируется и в пределах прикладываемых нагрузок 2,5…10,0 МПа, увеличивается с 0,08 до 0,6 мкм.

Рис. 1. Зависимость истирания антифрикционного материала при абразивном износе от нагрузки

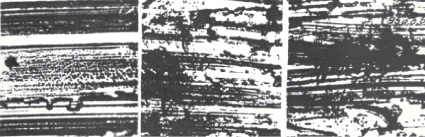

а б в

г д е

Рис. 2. Сравнительные картины абразивного изнашивания материалов при нагрузке 10 МПа и зернистости абразива (электрокорунд) 80, 200 и 400 мкм: а, б, в – сталь 45 с твердостью HRC 58; г, д, е – плазменное покрытие из системы Ni–Cr–B–Si (оплавленное)

При сравнительных лабораторных испытаниях при указанных выше нагрузках и скоростях истирания были получены характерные картины абразивного истирания, как показано на рис. 2.

Анализ рис. 2 показал, что при зернистости электрокорунда 80 мкм у всех образцов отсутствовали вырывы материала. Тем не менее у стали 45 (HRC58) по краям дорожки истирания явно просматриваются участки с оплавлением поверхности трения (рис. 2, а), что можно объяснить повышенной контактной поверхностью основной поверхности стали с абразивом и, как следствие, повышенной температурой в зоне трения, которая способствует размягчению трущейся поверхности об абразив. Это, в свою очередь, связано с возникновением повышенных термических напряжений и их перераспределением, что приводит к возникновению микротрещин. При истирании этих же образцов (сталь 45 с твердостью HRC 58) о закрепленный абразив зернистостью 200 мкм появляются очаги вырывов основного металла, что связано с большим повышением температуры в зоне трения и разупрочнением периферийных областей. При увеличении зернистости абразива до 400 мкм картина имела аналогичный характер, но с большим количеством вырывов металла (рис. 2, б, в).

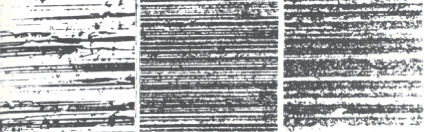

При абразивном истирании плазменно-напыленных и оплавленных износостойких покрытий (рис. 2, г, д, е) при тех же нагрузках и зернистости абразива, что и образцы из стали 45 (HRC 58), была обнаружена текстурная картина износа, которая сохранялась при увеличении зернистости абразива, вырывов материала не было. Шероховатость этих покрытий в сравнении со стальными составляла в 4 раза меньшее значение (2,5 мкм плазменно-напыленных против 10 мкм у стальных образцов). Кроме того, были проведены сравнительные испытания на износ через водяную прослойку, имитирующую влажную среду. Картины износа закаленной стали 45 (НRC58) и оплавленного плазменного покрытия (Ni–Cr–B–Si) представлены на рис. 3.

а б в г

Рис. 3. Картины износа закаленной стали 45 (НRC58) и оплавленного плазменного покрытия (Ni–Cr–B–Si) при испытании трением через водную прослойку: а, б – основной материал (сталь 45 с HRC 58) и контртело; в, г – оплавленное плазменное покрытие (Ni–Cr–B–Si) и контртело

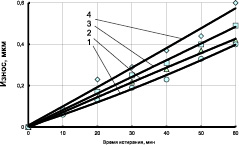

Анализ рис. 3 показал, что при испытании трением через водную прослойку на поверхностях стали 45 и контртела ярко выражены следы износа (треки). Образцы с оплавленным плазменным покрытием (Ni–Cr–B–Si) не имели подобной картины и свидетельствуют о том, что хорошо выдерживают приложенные нагрузки в условиях повышенной влаги. Надо отметить, что этот материал обладает коррозионно-стойкими свойствами. Лабораторные испытания позволили продолжить исследования антифрикционных свойств плазменно-напыленных покрытий в условиях различных классов грунтов в зависимости от времени истирания. Результаты износа с учетом класса грунта, полученные в зависимости от времени истирания (рис. 4), также показали его увеличение, что связано в основном с показателями текучести, пластичности и плотности грунтов.

Высокие показатели износостойкости плазменно-напыленных защитных покрытий достигаются высокими антифрикционными свойствами нанесенного материала. Это позволило в дальнейшем приступить к оценке износостойкости с целью определения долговечности изделия.

На третьем этапе производилась оценка долговечности плазменно-напыленных антифрикционных покрытий по коэффициенту износостойкости kи, исходя из аналитической формулы

kи = Ип/Иэ,

где Ип – значение износа испытуемого образца, мм (г); Иэ – значение износа эталонного образца, мм (г).

Рис. 4. Зависимость истирания антифрикционного материала при абразивном износе от времени истирания:  – грунт № 1;

– грунт № 1;  – грунт № 2;

– грунт № 2;  – грунт № 3;

– грунт № 3;  – грунт № 4

– грунт № 4

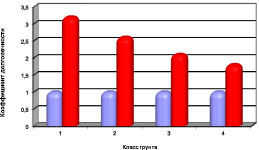

Рис. 5. Зависимость долговечности плазменно-напыленных винтовых поверхностей бурового устройства от класса грунтов:  – до напыления;

– до напыления;  – после напыления

– после напыления

Зависимость коэффициента долговечности плазменно-напыленных винтовых поверхностей бурового устройства от класса грунтов представлена на рис. 5.

Анализ рис. 5 доказывает правильность принятых решений по применению в качестве антифрикционного материала из системы Ni–Cr–B–Si для малогабаритных буровых установок. При этом долговечность повышается в 1,8…3,2 раза.

Таким образом, полученная количественная оценка износостойкости рабочих поверхностей малогабаритных буровых установок, упрочненных плазменным напылением, показывает достаточно хорошие результаты при истирании в разных грунтах и при различных нагрузках. Кроме того, предложенное техническое решение позволяет не только упрочнять рабочие винтовые поверхности буровых установок, но и при необходимости восстанавливать потерянную их геометрию в результате эксплуатации, тем самым реализовать остаточную долговечность.