При переработке и обогащении различных рудных месторождений большинство предприятий традиционно используют для дробления конусные и щековые дробилки, а для измельчения – стержневые и шаровые мельницы. При этом наибольшие эксплуатационные и энергетические затраты приходятся на дробление и измельчение и для большинства предприятий, использующих эти процессы, составляют более 50 % их экономического баланса. В этой связи задача снижения себестоимости дробильно-измельчительных процессов становится все более актуальной [1, 2].

Учитывая высокую степень дробления и по возможности раскрытия полезных компонентов ударных методов разрушения геоматериалов, лабораторией обогащения полезных ископаемых ИГДС СО РАН разработаны и запатентованы ряд новых аппаратов дробления, основанных на принципе интенсивного разрушения кусковых горных пород многократными динамическими воздействиями.

Исследование процессов дробления проводилось на дробилке комбинированного ударного действия ДКД-300, в принцип работы которой заложен механизм интенсивного разрушения кусковых геоматериалов в режиме многократных динамических воздействий за счет контактов как с рабочей поверхностью роторов, так и кусков друг с другом в режиме самоизмельчения [3]. А также на дробильной установке РД-МДВ-900 [4].

Рис. 1. Сравнительные гранулометрические характеристики продуктов дробления дробилок ДКД-300 и Barmac-5000

Исследования по дроблению золотосодержащих руд на дробилке ДКД-300 показали высокую эффективность по степени дробления. При сравнении гранулометрических составов продуктов дробления одной и той же золотосодержащей руды на дробилке ДКД-300 и дробилке Barmac-В 5000 получены существенно отличные гранулометрические характеристики (рис. 1).

Накопление материалов критического класса –5 + 2,5 мм в продуктах дробления Barmac-В 5000 показывает невозможность дробления данного (критического) класса. Накопление данного класса в схемах рудоподготовки приводит к увеличению циркулирующей нагрузки. Расчет возможной циркулирующей нагрузки в схемах дробления с использованием обоих типов дробилок по контрольной крупности +7 мм показывает возможность сокращения циркулирующей нагрузки в восемь раз.

Экспериментальные исследования по изучению формирования гранулометрического состава и раскрытия мономинеральных фаз при дезинтеграции золотокварцевых руд на опытном образце дробилки комбинированного ударного действия ДКД-300 показали высокую степень раскрытия компонентов на мономинеральном уровне.

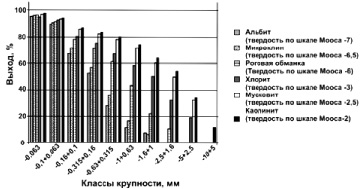

Исследования проводились по ряду присутствующих в руде, кроме кварца (матрица), минералов: альбита, микроклина, роговой обманки, хлорита, мусковита, каолинита. Определение степени раскрытия минералов проводилось на продуктах дробления классов крупностью: –20 + 10 мм; –10 + 5 мм; –5 + 2,5 мм; –2,5 + 1,6 мм; –1,6 + 1 мм; –1 + 0,63 мм; –0,63 + 0,315 мм; –0,315 + 0,16 мм; –0,16 + 0,01 мм; –0,1 + 0,063 мм и –0,063 мм. Расчет доли раскрытых минералов проводился визуально и под оптическим анализатором МИР-12. Анализ продуктов дробления показал, что степень раскрытия имеет прямую зависимость от крупности продуктов дробления и твердости минералов (рис. 2).

Рис. 2. Доля мономинералов в продуктах дробления по классам крупности

Установлено, что степень раскрытия мономинералов зависит от твердости и крупности дробленого материала. При этом раскрываемость твердых частиц минералов ниже, чем у минералов меньшей твердости: преобладание доли раскрытых минералов каолинита с твердостью по шкале Мооса 2 начинается с класса крупности –2,5 + 1,6 мм и составляет 53,7 %; преобладание доли раскрытых минералов мусковита с твердостью по шкале Мооса 2,5 начинается с класса крупности –1,6 + 1 мм и составляет 60,1 %; преобладание доли раскрытых минералов хлорита с твердостью по шкале Мооса 3 начинается с класса крупности –1 + 0,63 мм и составляет 57,8 %; преобладание доли раскрытых минералов роговой обманки с твердостью по шкале Мооса 6 начинается с класса крупности с –0,63 + 0,315 мм и составляет 61,8 %; преобладание доли раскрытых минералов микроклина с твердостью по шкале Мооса 6,5 начинается с класса крупности –0,315 + 0,16 мм и составляет 56,3 %; преобладание доли раскрытых минералов альбита с твердостью по шкале Мооса 7 начинается с класса крупности 0,315 + 0,16 мм и составляет 52,8 %.

В результате экспериментальных исследований степени раскрытия мономинеральных фаз при дезинтеграции золотокварцевых руд на опытном образце дробилки ДКД-300 установлено, что за один цикл дробления доля раскрытых мономинералов существенно увеличивается по мере уменьшения крупности дробленого геоматериала, начиная с класса крупности –0,315 мм, и достигает максимального значения (97,6 %) в классах крупности –0,063 мм, при этом доля раскрытых мономинералов высокой твердости ниже, чем мягких минералов [5].

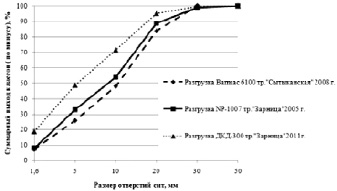

Испытания по дроблению кимберлитовой руды на дробилке ДКД-300 также подтвердили эффективность по степени дробления. На рис. 3 приведены кумулятивные кривые грансостава продуктов дробления дробилок ударного действия, испытанных на алмазосодержащих кимберлитах в разные годы по данным института ОАО «Иргиредмет», в сравнении с результатами дробления ДКД-300 [6, 7].

Как видно из рисунка, при дроблении на дробилке ДКД-300 получены наилучшие результаты, что подтверждает заложенный в работу дробилки новый принцип интенсивного дробления путем организации многократных воздействий в рабочей зоне дробления в режиме одновременного воздействия роторов и самоизмельчения дробимых частиц за счет контактов друг с другом.

Экспериментальные исследования процессов дробления горных пород разной крепости: известняков, черносланцевых руд, габбро (индекс относительной твердости от 3 до 8 по шкале Мооса) проводились на дробильной установке РД-МДВ-900. Для этого подготовили пробы с идентичным исходным гранулометрическим составом. Подготовленные пробы подвергли дроблению в РД-МДВ-900. Изучение динамики распределения продуктов дробления руд на дробилке ударного действия РД-МДВ-900 в зависимости от крепости производилось посредством ситового анализа по классам крупности: +20 мм; –20 + 10 мм; –10 + 5 мм; –5 + 2 мм; –2 + 1,6 мм; –1,6 + 1 мм; –1 + 0,63 мм; –0,63 + 0,315 мм; –0,315 + 0,1 мм; –0,1 + 0,063 мм; –0,063 мм. Результаты анализа представлены в таблице.

Рис. 3. Кривые крупности продуктов дробления для разного типа роторных дробилок: ДКД-300, NP-1007 и Barmac B6100 VSI

Гранулометрическая характеристика продуктов дробления РД-МДВ-900

|

Классы крупности, мм |

Выход, % |

||

|

Габбро |

Черносланцевая руда |

Известняк |

|

|

–0,063 |

1,17 |

1,40 |

2,19 |

|

–0,1 + 0,063 |

1,29 |

2,40 |

2,74 |

|

–0,315 + 0,1 |

5,22 |

5,24 |

5,58 |

|

–0,63 + 0,315 |

5,55 |

6,23 |

6,45 |

|

–1 + 0,63 |

4,86 |

5,15 |

5,23 |

|

–1,6 + 1 |

7,48 |

7,12 |

8,05 |

|

–2 + 1,6 |

6,96 |

8,37 |

8,62 |

|

–5 + 2 |

21,53 |

26,25 |

34,13 |

|

–10 + 5 |

37,83 |

30,75 |

27,01 |

|

+10 |

8,11 |

7,10 |

– |

|

Итого |

100,00 |

100,00 |

100 |

|

Степень дробления |

11,88 |

13,07 |

15,58 |

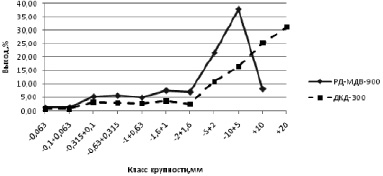

Рис. 4. Сравнительная гранулометрическая характеристика продуктов дробления дробилок РД-МДВ-900 и ДКД-300

В результате проведенных работ видна закономерность возрастания степени дробления испытуемых проб в зависимости от их крепости.

Для сравнения эффективности дробления горную породу габбро с идентичным исходным гранулометрическим составом подвергли дроблению в дробилке комбинированного ударного действия ДКД-300. Продукты дробления ДКД-300 направили на гранулометрический анализ по аналогичным классам крупности.

Из графика (рис. 4) видно, что в продуктах дробления ДКД-300 наблюдается наибольшее накопление классов крупности +20 мм, которые составляют 31,19 %. В продуктах дробления РД-МДВ-900 данные классы крупности отсутствуют, это объясняется наличием в конструкции дробилки калибровочной решетки с зазором 10 мм. С наличием калибровочной решетки также связано то, что наибольшее накопление продуктов дробления РД-МДВ-900 приходится на классы крупности –10 + 5 мм и составляет 37,83 %. Однако из графика видно, что в продуктах дробления РД-МДВ-900 присутствуют классы крупности –20 + 10, которые составляют 8,11 %, наличие данных классов в продуктах дробления РД-МДВ-900 объясняется тем, что они прошли колосниковую решетку из-за своей лещадной формы.

Наличие в конструкции дробилки РД-МДВ-900 колосникового грохота-питателя позволяет организовать на его поверхности интенсивные динамические контакты кусков руды друг с другом в режиме самоизмельчения, что позволяет повысить эффективность разрушения горных пород. Это подтверждается увеличенной степенью дробления в РД-МДВ-900 (11,88) по сравнению с дробилкой ДКД-300 (9,04).

Проведенные исследования по применению дробилок комбинированного ударного действия ДКД-300 и роторной дробилки РД-МДВ-900 при переработке различных геоматериалов показывают возможность существенно повысить эффективность схем рудоподготовки различного минерального сырья. При этом новый способ дробления, реализованный в конструкции дробилки РД-МДВ-900, позволяет добиться высокой степени дробления и дает возможность задавать крупность верхних классов продуктов дробления, что существенно сокращает или исключает образование циркулирующей нагрузки в схемах рудоподготовки.