Одной из основных характеристик дробильно-измельчительных аппаратов, наряду с гранулометрическим составом переработанного материала, является их удельная энергоемкость. Однако удельная энергоемкость не отражает полностью энергетическую эффективность данного дробильно-измельчительного оборудования. В данной работе приведена оценка энергетической эффективности ступенчатой центробежной мельницы.

Было произведено несколько попыток рассчитать, вычислить скорость движения разрушаемой частицы в трехступенчатой мельнице [1, 2].

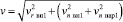

В первоначальных расчетах кинематика движения частиц в лабораторном центробежном измельчителе встречного удара ЦМВУ основывается на алгебраическом сложении скоростей движущихся навстречу друг к другу физических тел. Измельчитель имеет такую конструкцию, в которой встречный удар центров масс двух частиц происходит на одной линии. С учетом геометрических размеров рабочих органов лабораторного измельчителя ЦМВУ и числа ступеней N частицы при отрыве от каждой ступени приобретают следующие нарастающие линейные скорости Vвнешн, Vвнутр:

Vвнутр = 2π?n?Rвнутр;

Vвнешн = 2π?n?Rвнешн,

где nвнутр – частота вращения внутреннего диска; nвнешн – частота вращения внешнего диска.

Суммарная скорость встречного удара в каждой ступени представляет собой алгебраическую сумму

Vудара = Vвнутр + Vвнешн.

Нарастание линейной скорости отрыва измельченных частиц от ступеньки к ступеньке происходит в пропорции R1:R2:R3:::RN.

Таблица 1

Размеры рабочих органов измельчителя ЦМВУ и скорости частиц

|

Число ступеней N |

Rвнутр, м |

Vвнутр, м/с |

Rвнешн, м |

Vвнешн, м/с |

Vудара, м/с |

|

1 |

0,1 |

80,6 |

0,11 |

23 |

103,6 |

|

2 |

0,13 |

104,5 |

0,14 |

29,3 |

133,8 |

|

3 |

0,16 |

128,6 |

0,17 |

35,5 |

164,1 |

При лабораторных испытаниях ЦМВУ оптимальный режим работы лабораторного измельчителя достигнут при числе ступеней N = 3 и частоте вращения внутреннего диска 7700 об/мин, внешнего диска 2000 об/мин.

Оптимальный режим работы измельчителя при данных геометрических размерах рабочих органов подобран экспериментально по наибольшему выходу мелких классов измельченного материала (табл. 2).

Позже были произведены более точные расчеты скорости движения разрушаемой частицы на примере трехступенчатой мельницы ударного действия [3].

Расчет скорости движения частиц, достигаемой при динамическом контакте на уровне одной ступени, производился по формуле

(1)

(1)

или  (2)

(2)

Таблица 2

Гранулометрический состав измельченного материала

|

Число ступеней |

Выход продукта по классам, мм |

|||||||||

|

+1 |

–1 + 0,5 |

–0,5 + 0,25 |

–0,25 + 0,1 |

–0,1 |

||||||

|

m1, г |

S1, м2 |

m2, г |

S2, м2 |

m3, г |

S3, м2 |

m4, г |

S4, м2 |

m5, г |

S5, м2 |

|

|

1 |

46,5 |

0,1 |

35 |

0,103 |

23,5 |

0,14 |

32,5 |

0,412 |

12,5 |

0,27 |

|

2 |

32,5 |

0,072 |

34 |

0,1 |

26 |

0,156 |

42 |

0,53 |

15,5 |

0,34 |

|

3 |

15 |

0,03 |

14 |

0,04 |

9 |

0,05 |

59 |

0,74 |

53 |

1,17 |

Таблица 3

Расчётные данные по скорости движения разрушаемых частиц в трехступенчатой центробежной лабораторной мельнице

|

Число ступеней N |

Rвнутр, м |

Rвнешн, м |

Радиальная скорость, vr вн1, м/с |

Тангенциальные скорости |

Расчетные данные Vудара, м/с |

|

|

Внутреннего раб. органа vвн1, м/с |

Наружного раб. органа vнар1, м/с |

|||||

|

1 |

0,05 |

0,06 |

26,13 |

26,18 |

12,56 |

46,7 |

|

2 |

0,07 |

0,08 |

25,65 |

36,65 |

16,75 |

59,2 |

|

3 |

0,09 |

0,1 |

29,62 |

47,12 |

20,94 |

74,2 |

В табл. 3 приведены расчётные данные по скорости движения разрушаемых частиц в трехступенчатой центробежной лабораторной мельнице.

Нарастание линейных скоростей отрыва от ступени к ступени происходит в пропорции R1:R2:R3:RN. Сообщаемая рабочими органами кинетическая энергия, придаваемая загружаемому в мельницу материалу с массой M, без учета потерь массы равна

Екин = = M/2. (3)

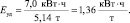

Рассмотрим энергетическую эффективность работы мельницы ЦМВУ-800 двумя способами; через скорости движения частиц Vi и потребляемой электрической энергии. На полевых испытаниях на месторождении Задержнинская (рисунок) была достигнута реальная стабильная производительность измельчения кварцевой руды 5,14 т/ч [3].

Общий вид промышленного образца центробежной мельницы ЦМВУ-800

Рабочие органы мельницы приводятся в действие двумя асинхронными электродвигателями с короткозамкнутым ротором с суммарной мощностью 7,0 кВт, КПД двигателей равна 0,85. Вырабатываемая полезная механическая энергия за 1 ч составляет

Емех = 7,0?0,85 = 5,95 кВт?ч = = 5950 Вт?3600 с = 2,14?107 Дж,

а рассчитанная по формуле (3) с учетом скоростей встречного удара приобретенная кинетическая энергия равна 2,29?107 дж.

Удельная потребляемая электрическая энергоемкость на тонну измельченного материала составляет

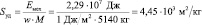

При переходе выработанной электродвигателями механической энергии только на разрушение площадь вновь образовавшейся поверхности при измельчении равна

(4)

(4)

где w – удельная поверхностная энергоемкость, для кварца ≈ 1 Дж/м2.

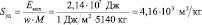

Удельная вновь образовавшаяся поверхность на массу измельченного материала равна

(5)

(5)

Подставляя (4) в (5), найдем значения для удельной вновь образовавшейся поверхности, с учетом скорости встречного удара:

и потребляемой электроэнергии:

Найденные двумя способами удельные поверхности не разнятся сильно, что наводит на мысль о правомерности проведенных расчетов.

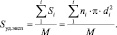

Фактическую удельную поверхность вновь образовавшейся при измельчении поверхности можно вычислить исходя из экспериментальных данных. Для простоты расчетов формы измельченных частиц примем за сферические, а за диаметр di возьмем средний размер класса. Тогда удельная поверхность при измельчении равна

(6)

(6)

где Si – площадь поверхности всех ni частиц в i классе, с диаметром di; Sисх – площадь частиц исходного материала до измельчения. Пренебрегая Sисх, так как, как правило, Sисх << Si, тогда

(7)

(7)

Число частиц ni в каждом i классе равно

(8)

(8)

где ρ – плотность кварца, равная 2700 кг/м3.

Подставляя (6) в (5), для удельной поверхности вновь образовавшихся частиц получим выражение

(м2/кг). (9)

(м2/кг). (9)

Таблица 4

Грансостав продуктов измельчения кварцевой руды (исх. круп. –10 + 5 мм)

|

Классы крупности, мм |

Средний диаметр di, мм |

Выход продукта измельчения, % |

Масса материала по классам mi, кг |

Si, м2 |

|

–0,05 + 0,0 |

0,025 |

2,65 |

136,1 |

12097 |

|

–0,05 + 0,1 |

0,075 |

10,06 |

517,08 |

15320,8 |

|

–0,2 + 0,1 |

0,15 |

22,24 |

1143,13 |

16935,25 |

|

–0,315 + 0,2 |

0,25 |

23,20 |

1192,48 |

10599,8 |

|

–0,63 + 0,315 |

0,47 |

28,71 |

1475,69 |

6977,25 |

|

–1 + 0,63 |

0,81 |

7,41 |

380,87 |

1045 |

|

–1,6 + 1 |

1,3 |

3,71 |

190,69 |

325,96 |

|

–2,5 + 1,6 |

2,05 |

1,48 |

76,07 |

82,46 |

|

–5 + 2,5 |

3,75 |

0,53 |

27,24 |

16,14 |

Расчеты по формуле (7) с использованием экспериментальных данных из табл. 2 дают значение для удельной поверхности 12,33 м2/кг.

Помимо удельной энергоемкости, для сравнения эффективности работ дробильно-измельчительных аппаратов В.И. Ревнивцевым [5] введен коэффициент использования подведенной к материалу энергии (нетто коэффициент), характеризирующий, какая часть энергии расходуется на собственно разрушение

(10)

(10)

Данный коэффициент зависит от способа дезинтеграции, а также конструктивных особенностей дробильно-измельчительного оборудования.

Для ЦМВУ-800 нетто коэффициент равен 0,24 %. На современном уровне технологии дезинтеграции нетто коэффициент составляет в лучшем случае десятые доли процента, так как большая часть производимой в дробильно-измельчительном аппарате энергии диссипирует и не идет на образование новой поверхности. Таким образом, центробежная мельница ЦМВУ-800 вполне составляет конкуренцию серийным дробильно-измельчительным аппаратам, с учетом простоты конструкции и удовлетворительной производительности и энергоемкости.