Одним из направлений сокращения стоимости продукции металлургического производства является использование металлоотходов индустриальных предприятий. Эффективными направлениями переработки отходов являются термитные технологии, в основе которых положены экзотермические реакции, проходящие в алюмотермитных композициях. Основой алюмотермитных композиций является смесь алюминиевых сплавов и окалины [5, 7]. В качестве доступного недорогого восстановителя применяется измельчённая стружка алюминиевого сплава, например В95 – отход авиастроительного производства. Окалина является отходом прокатных цехов и кузнечных участков термообработки. Результатом прохождения экзотермической реакции в термитных смесях является образование жидких фаз металла и шлака, а также газа. Получаемый таким образом металл может использоваться в качестве шихты для производства металлопродукции. Он отличается невысокой стоимостью ввиду использования в процессе производства индустриальных отходов предприятий [6]. Важным для получения шихты является обеспечение максимального выхода металла с единицы массы термитной смеси и обеспечение его химического состава. При этом физико-механические свойства слитка и его структура не имеют особого значения.

Цель исследования – установление факторов влияния на массовый выход термитного металла и его химический состав при использовании металлургической окалины в качестве окислителя и алюминиевого сплава В95 – в качестве восстановителя.

Материалы и методы исследования

В качестве исходных материалов для составления термитных композиций использовалась стружка алюминиевого сплава В95, имеющая средний химический состав: Al = 88,5 %; Zn = 6,5 %; Fe = 0,4 %; Cu = 2,3 %; Mg = 2,3 %; Si = 0,1 %; Mn = 0,2 %; Cr = 0,1 %, а также окалина состоящая из: Fe = 65,1 %; O = 31,8 %; Si = 1,77 %; Mn = 0,699 %; Cu = 0,273 %; Ni = 0,170 %; Cr = 0,096 %; P = 0,055 %; S = 0,037 %. Определение химического состава исходных и получаемых материалов осуществлялось с помощью электронного микроскопа Zeiss EVO MA 10, имеющего в комплекте приставку OXFORD для проведения элементного анализа материалов.

Для определения влияния фракционного состава исходных материалов для составления термитных смесей на процесс протекания экзотермических реакций и получаемых фаз производилось разделение их по фракционному составу на ситах с ячейками 3,2; 2,5; 1,5; 0,2 мм. В результате рассева были получены следующие фракции компонентов: > 3,2 мм; > 2,5–3,2 мм; > 1,5–2,5 мм; > 0,2–1,5 мм; < 0,2 мм.

Термитные композиции составлялись варьированием фракции окислителя и восстановителя. Получаемые термитные смеси отличались насыпной плотностью, влияющей на размеры огнеупорной оснастки. Насыпная плотность смесей, представляет собой массу единицы объема при свободной засыпке, определяется по ГОСТ 19440-94 [3].

Для получения расплава готовили термитную смесь, состоящую из 25 % восстановителя и 75 % окислителя. Подготовка термитных смесей осуществлялась перемешиванием в смесителе в течение 10 мин; сушке при температуре 150 °С в течение 1 часа; и повторном перемешивании в течение 10 мин, при котором происходит гомогенизация композиции и незначительное дробление компонентов, очистка поверхности частиц восстановителя от оксидной пленки. Для исследования характеристик в интервале температур выше стандартных производилось измерение изменения массы компонентов при нагреве, на приборе дифференциально-термического анализа Shimadzu DTG-60H. Перед проведением экспериментов огнеупорная оснастка нагревается до 150 °С и покрывается противопригарной краской, следующего состав: маршалит – 20 %, жидкое стекло – 5 %, вода – 74 %, борная кислота – 1 %.

Экзотермические реакции проводили в огнеупорных тиглях, выполненных из электродного графита марки ЭГП плотностью 1700 кг/м3, с объемом рабочего пространства 0,000572 м3 и толщиной стенки 10 мм. Масса тигля составляла 0,71 кг. Объем рабочего пространства соответствовал засыпке смеси с минимальной насыпной плотностью массой 0,8 кг для получения образца необходимого размера. Тигель после засыпки смеси накрывали крышкой с отверстием для выхода газов, диаметром 20 мм. Внутренний диаметр тигля равен высоте его рабочего пространства, которая составляет 0,09 м. Для установления влияния скорости разливки сплава на его свойства в дне тигля выполнены отверстия диаметром 4, 5, 6, 7, 8 мм. Смеси перед инициацией реакции не подвергались дополнительному уплотнению. Отверстие для слива металла закрыто диском-стопором диаметром 50 мм и толщиной 5 мм, из графита той же марки. После прохождения реакции и выдержки расплава в тигле, в течение 10 секунд для обеспечения разделения металла и шлака стопор выбивается, и изложница заполняется металлом. Изложница представляет собой цилиндр с глухим дном, из графита марки ЭГП с внутренним диаметром 28 мм, толщиной стенки 5 мм и высотой 150 мм.

Результаты исследования и их обсуждение

Разделение по фракционному составу исходных материалов позволяет согласно проведенным предварительным экспериментам стабилизировать процесс протекания экзотермических реакций и оптимизировать смесь фракций окислителя и восстановителя [8].

Установлено, что минимальной насыпной плотностью обладают составы из окалины, фракций > 1,5–2,5 мм и стружки сплава В95 фракций > 2,5–3,2 мм. Максимальную насыпную плотность имеют составы из окалины фракции > 3,2 мм и стружки сплава В95 с фракцией < 0,2 мм. При этом значения плотности равны 1110 и 1920 кг/м3 соответственно. При этом соблюдается состав смесей: 25 % восстановителя и 75 % окислителя.

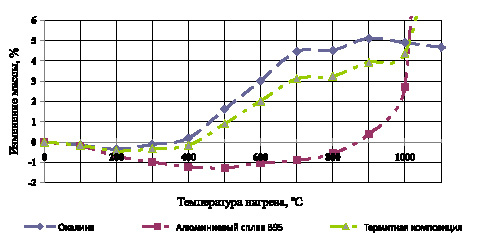

Состоящая из 25 % восстановителя и 75 % окислителя термитная смесь, предназначенная для получения расплава металла, согласно расчетам, позволяет обеспечить полное восстановление железа из окалины. Экспериментально установлено, что при формировании смесей с соотношением восстановителя и окислителя 20 и 80 % наблюдается снижение массового выхода металла до 43 %, с увеличением шлаковой фазы. В этом случае при недостатке восстановителя часть окалины переходит в шлак невосстановленной. Масса продуктов реакции возрастает на 4 % вследствие окисления FeO до высшего оксида Fe2O3. Изменение массы реагирующих компонентов термитных смесей (рисунок), состоящих из 25 % восстановителя и 75 % окислителя, с нагревом от 25 до 1000 °С показывает, что максимальный прирост массы окалины в результате окисления FeO наблюдается при ее нагреве до температуры 900 °С. При этом увеличение массы составляет 5,11 %, что соответствует указанному соотношению компонентов шихты. Соотношение восстановителя и окислителя 30 и 70 % соответственно снижает массовый выход металла до 49 %. При этом повышается остаточное содержание алюминия в сплаве до 10 %.

Изменение массы исходных компонентов и термитной композиции при нагреве

В составе рассматриваемого восстановителя присутствует значительное количество элементов, снижающих, содержание алюминия, следовательно, его активность снижается [4]. Эти элементы распределяются в ходе реакции между фазами системы «металл ? шлак ? газ» согласно своим теплофизическим свойствам, влияя на их соотношения [2].

Экспериментально установлено, что средний выход металла к массе термитной смеси составляет 50,5 %, наблюдается при использовании в качестве исходных компонентов термитных композиций окислителя и восстановителя с фракцией > 0,2–1,5 мм, обладающих средней насыпной плотностью 1500 кг/м3.

Для поддержания среднего стабильного массового выхода металла при осуществлении экзотермической реакции важное значение имеют размеры тигля, а именно внутренний диаметр тигля должен быть равен высоте его рабочего пространства. Экспериментально доказано, что данные размеры тигля оказывают влияние на соотношение образовавшихся фаз. При этом максимальный выход металла при использовании термитных композиций с исходными компонентами окислителя и восстановителя, фракциями > 0,2–1,5 мм в зависимости от геометрических параметров тигля составляет 51,1 % от массы смеси. Массовые выходы шлаковой и газовой фаз имеют минимальные значения – 45,1 и 3,8 % соответственно. Полученные результаты прохождения термитных реакций в тиглях с соотношением внутреннего диаметра к высоте его рабочего пространства равному 1, свидетельствуют об их оптимальных температурах.

Температура продуктов реакции имеет первостепенное значение при заливке изложниц расплавом металла. Восстановленный металл сливался в форму через отверстие в дне тигля диаметром 7 мм, обеспечивающее полный выход металла. Исследованиями установлено, что при использовании отверстий в тигле менее 7 мм часть образовавшегося металла кристаллизуется в тигле, не успевая заполнить изложницу. Соотношение расплава, заполнившего изложницу, к общей массе металлической фазы в зависимости от диаметра отверстия составляет: для 4 мм = 19,4 %; для 5 мм = 49,7 %; для 6 мм = 87,6 %; для 7 мм = 97,5 %; для 8 мм = 99,8 %. Использование отверстия более 7 мм представляется нецелесообразным, так как вместе с расплавом металла в изложницу устремляется поток жидкого шлака. Диаметр отверстия влияет не только на количество протекающей металлической фазы, но и на скорости заливки и подъема уровня металла в изложнице. Последние влияют на образование осевой и рассеянной пористости в структуре слитка [1].

Химический состав получаемых образцов металлошихты зависит от соотношения исходных компонентов. Однако содержание углерода в металлошихте зависит также и от размера и материала технологической оснастки. В составе исходных материалов углерод не определяется, а в конечном продукте его содержание достаточно высоко. Содержание химических элементов в расплаве зависит от диаметра разливочного отверстия в тигле. Это обуславливает время контакта металла с оснасткой, что определяет его науглероживание и переход химических элементов между образующимися фазами. В таблице приведены химические составы получаемых термитных сплавов в зависимости от условий разливки. Определено, что расплавы, разливаемые через отверстия диаметрами 4, 5, 6 мм в изложницу, имеют химический состав, существенно отличающийся от металла, застывшего в тигле, по углероду, с увеличением диаметра увеличивается содержание углерода в образце. Менее существенное различие между металлом изложницы и тигля наблюдается по марганцу, кремнию и алюминию.

Химический состав получаемых сплавов

|

Диаметр разливочного отверстия, мм |

Скорость разливки, кг/с |

Образцы металла |

Химический состав получаемого сплава, % |

||||||||

|

C |

Mn |

Si |

Cu |

Cr |

Ni |

S |

P |

Al |

|||

|

4 |

0,014 |

Тигель |

0,37 |

0,25 |

0,22 |

0,87 |

0,06 |

0,19 |

0,021 |

0,017 |

0,21 |

|

Изложница |

0,34 |

0,26 |

0,24 |

0,88 |

0,07 |

0,19 |

0,023 |

0,018 |

0,24 |

||

|

5 |

0,024 |

Тигель |

0,59 |

0,25 |

0,25 |

0,88 |

0,08 |

0,18 |

0,023 |

0,018 |

0,23 |

|

Изложница |

0,36 |

0,26 |

0,29 |

0,89 |

0,08 |

0,18 |

0,023 |

0,018 |

0,25 |

||

|

6 |

0,065 |

Тигель |

1,68 |

0,26 |

0,28 |

0,87 |

0,08 |

0,19 |

0,023 |

0,018 |

0,22 |

|

Изложница |

0,35 |

0,27 |

0,30 |

0,89 |

0,08 |

0,19 |

0,023 |

0,018 |

0,27 |

||

|

7 |

0,076 |

Изложница |

0,34 |

0,25 |

0,33 |

0,89 |

0,07 |

0,19 |

0,021 |

0,017 |

0,25 |

|

8 |

0,095 |

Изложница |

0,33 |

0,29 |

0,38 |

0,88 |

0,07 |

0,19 |

0,022 |

0,018 |

0,22 |

Исследованиями установлено, что чем выше скорость разливки расплава, тем ниже его науглероживание. Поведение других основных элементов, таких как кремний, марганец, предсказуемо и соответствует характеру традиционных процессов. Стабильность химического состава, получаемых сплавов по ГОСТу соответствующих конструкционным углеродистым обыкновенного качества сталям, реализует возможность применения не только для производства металлошихты, но и отливок деталей [9].

Выводы

На основании проведенных исследований установлено влияние фракционного состава исходных материалов, применяемых для составления термитных смесей, на массовый выход термитного металла. Наиболее предпочтительной смесью является композиция из окалины и алюминиевой стружки фракций > 0,2–1,5 мм. Массовый выход металла в результате окислительно-восстановительной реакции достигает 51,1 %.

Определено, что соотношение окислителя и восстановителя в термитной смеси должно быть 75 и 25 % соответственно. Это обеспечивает наибольший массовый выход термитного металла при прочих равных условиях.

Проведенными исследованиями по насыпной плотности термитных материалов определены предпочтительные геометрические параметры огнеупорных тиглей, их влияние, в частности отношения внутреннего диаметра к высоте его рабочего пространства, на массовый выход термитного металла. В данном случае оптимальным признано отношение 1.

Оптимальные скорости разливки образующейся металлической фазы для получения металлошихты в применяемой огнеупорной оснастке и массой термитной композиции 0,8 кг, находятся в диапазоне 0,065–0,076 кг/с, который обеспечивается наличием разливочных отверстий в огнеупорных тиглях, диаметрами от 6 до 7 мм.

Установлена связь химического состава получаемой металлической фазы в зависимости от скорости разливки. Определено, что чем дольше металл находится во взаимодействии с материалом тигля, тем больше он науглероживается, поведение других элементов свойственно традиционным процессам получения литых заготовок