Этилен входит в число основных крупнотоннажных продуктов органического синтеза и составляет 30 % в составе всех процессов органического синтеза. Повышение эффективности процессов получения товарного этилена достигается как за счёт новых технологических решений, так и за счёт оптимального управления этими процессами. Синтез систем оптимизации процессов получения этилена в связи с изложенным является актуальным.

Целью данной работы является синтез системы управления, обеспечивающей максимизацию отбора товарного этилена в сложной ректификационной колонне. При этом разрабатывается структура системы управления оптимальными режимами с выделением контура комбинированного управления температурой на контрольной тарелке и контура инвариантности температуры на контрольной тарелке от отбора продуктового потока, определяются передаточные функции колонны и регулирующих устройств в указанных контурах, строятся переходные процессы в системе управления колонной без компенсации возмущений и в системе оптимального управления.

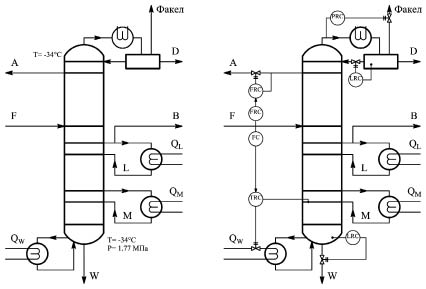

Схема исследуемой колонны приведена на рис. 1. Её статические характеристики рассмотрены в работе [1].

Питающая смесь, нагретая до температуры кипения, подается на 51 тарелку. Дистиллят (D) выводится из конденсатора в виде паровой фазы. Товарный этилен (А) выводится из колонны верхним боковым погоном со 197 тарелки. Нижний боковой погон (В) отбирается с 37 тарелки, первая часть этого потока выводится из колонны, а вторая часть (L) нагревается верхним боковым ребойлером (QL) и возвращается обратно в колонну на 36 тарелку (верхнее ЦО). Нижнее ЦО (M) отбирается с 24, нагревается нижним боковым ребойлером QM и подается на 23 тарелку. Кубовый остаток (W) отводится снизу колонны. Нумерация тарелок ведется снизу.

а б

Рис. 1. Технологическая (а) и функциональная (б) схемы этиленовой ректификационной колонны

В результате моделирования найдена контрольная (23) тарелка и в статических режимах максимального отбора этилена заданного качества установлены: зависимость изменения температуры на контрольной тарелке от изменения расхода питания в колонну

ΔTКТ = fТ(F) = 0,0265•ΔF

и зависимость изменения расхода продуктового этилена от изменения расхода питания в колонну

ΔA = fA(F) = 0,8583•ΔF.

В работах [3, 4] с использованием аналитических моделей динамики получены оптимальные настроечные параметры ПИ-регуляторов систем стабилизации уровня во флегмовой емкости, давления в колонне и уровня в ребойлере. В работе [2] приведены переходные функции по различным каналам передачи воздействий ЭРК: расход сырья – температура на контрольной тарелке (F – ТКТ), расход греющего пара (тепловая нагрузка) – температура на контрольной тарелке (QW – ТКТ), расход продуктового потока – температура на контрольной тарелке (А – ТКТ). Системы стабилизации при этом были включены.

Структурный и параметрический синтез системы регулирования оптимальной температуры на контрольной тарелке

Функциональная схема системы управления колонной представлена на рис. 1, б. Задача управления решается компенсаторами верхнего FRC и нижнего FC и TRC контуров. По информации о расходе питания компенсатором FRС формируется сигнал задания на оптимальный отбор продуктового этилена. Компенсатором FC формируется оптимальное задание регулятору температуры на контрольной тарелке при изменении расхода питания.

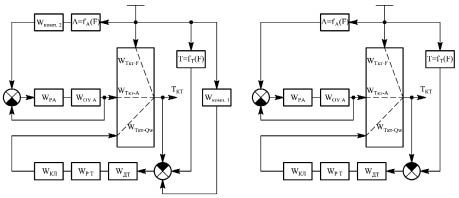

Для подтверждения эффективности системы регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья рассматривается система регулирования температуры на контрольной тарелке без динамической компенсации возмущения. Структурные схемы указанных систем регулирования приведены на рис. 2.

Передаточные функции, необходимые для расчета компенсаторов, получены с использованием метода площадей Симою [6] из переходных функций колонны, приведённых в работе [2]. Передаточные функции, полученные в данной работе, сведены в таблице. Реализация системы управления предполагается на регулирующем микропроцессорном контроллере с токовыми сигналами в мА.

а б

Рис. 2. Структурные схемы регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья (а) и без динамической компенсации (б)

Передаточные функции исследуемой колонны

|

Канал прохождения сигнала |

Выражение передаточной функции |

|

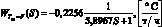

Расход сырья – температура на контрольной тарелке (F – ТКТ) |

|

|

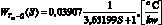

Расход греющего пара – температура на контрольной тарелке (QW – ТКТ) |

|

|

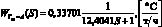

Расход продуктового потока – температура на контрольной тарелке (А – ТКТ) |

|

|

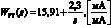

Система регулирования расхода продуктового потока |

|

|

Измеритель температуры |

|

|

Клапан на линии греющего пара |

|

|

Регулятор температуры |

|

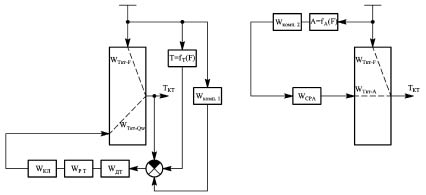

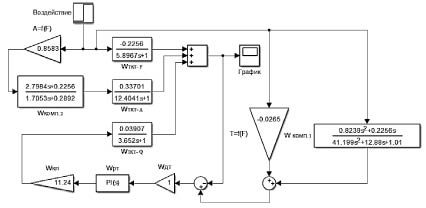

Параметрический синтез комбинированной системы управления выполнялся с использованием программного обеспечения [5]. Для параметрического синтеза компенсаторов выделим из общей схемы системы управления контур регулирования подачи тепла в куб колонны (контур 1) с передаточной функцией компенсатора Wкомп.1(s) (рис. 3, а) и контур регулирования отвода продуктового этилена (контур 2) с передаточной функцией Wкомп.2(s) (рис. 3, б). В связи с малой инерционностью контура стабилизации расхода продуктового потока (рис. 1, б) передаточная функция замкнутой системы стабилизации этого параметра принималась равной единице (рис. 3, б).

а б

Рис. 3. Структурные схемы контура комбинированного регулирования подачи тепла в куб колонны (а) и контура инвариантности воздействием на отбор продуктового потока (б)

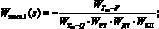

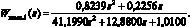

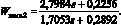

Передаточная функция компенсатора 1 в динамике из условия инвариантности имеет вид

Передаточная функция для компенсатора второго контура с учетом выполнения условия инвариантности имеет вид

Для моделирования переходных процессов в системе управления пользовались программой Sumulink [7]. Схема моделирования системы регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья изображена на рис. 4.

Рис. 4. Схема моделирования системы регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья

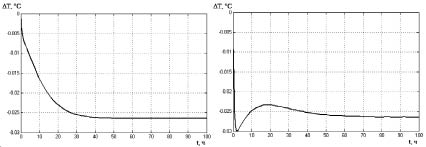

а б

Рис. 5. Переходные процессы в системе регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья (а) и без динамической компенсации (б)

Полученные переходные процессы при единичном ступенчатом воздействии по расходу сырья представлены на рис. 5. Из рис. 5 следует, что переходной процесс в общей системе регулирования температуры на контрольной тарелке с компенсаторами занимает меньше времени, чем без компенсаторов. Применение компенсаторов значительно сокращает время переходного процесса.

Заключение

На основе переходных функций получены передаточные функции сложной этиленовой ректификационной колонны по основным каналам передачи воздействий. Определена структура и выполнен параметрический синтез системы максимизации отбора товарного продукта. Смоделированы переходные процессы в системе регулирования температуры на контрольной тарелке с динамической компенсацией возмущения по расходу сырья и без динамической компенсации. Показано, что время переходного процесса в предложенной системе с компенсацией возмущений сократилось значительно по сравнению с системой без компенсации возмущений.