Применение газового топлива для двигателя автомобиля связано с особенностями нагружения отдельных деталей. Так, ДВС, использующие комбинированную систему питания (бензин-газ), имеют низкий ресурс седел клапанов головки блока цилиндров.

Используемые в настоящее время седла клапанов, установленные в гнездах головки блока цилиндров двигателя, в процессе эксплуатации подвержены интенсивному износу [5]. Наиболее ярко это выражено у ДВС, переведенных на газовое топливо, ввиду специфики сгорания газомоторного топлива и эрозионной среды в паре трения седло-клапан. Для бензиновых двигателей седла клапанов изготовлены в основном из серого чугуна СЧ 25, СЧ 15 по ГОСТ 1412-85, либо стали 30ХГС по ГОСТ 4543-71. При работе на газе данные материалы не обеспечивают требуемый ресурс в условиях газовой среды, из-за чего преждевременно выходят из строя.

С целью повышения ресурса деталей данного типа на основе многолетних исследований аустенитного марганцовистого чугуна [2, 4], применительно к седлам клапанов газомоторных ДВС, был разработан сплав (износостойкий чугун), на который получен патент РФ № 2540008 [3]. Сплав содержит, мас. %: углерод 2,7; кремний 2,5; марганец 9,7; хром 3,8; алюминий 4,7; ванадий 1,7; железо – остальное.

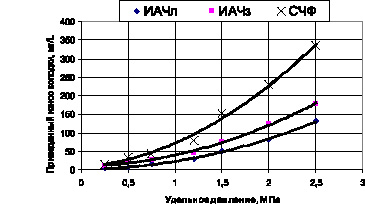

Результаты однофакторного эксперимента по определению весового износа образцов разработанного сплава при различных удельных давлениях и постоянной скорости скольжения (0,2 м/с) приведены на рис. 1. Средние значения полученных величин износа хорошо аппроксимировались полиномом второго порядка.

Из графиков (рис. 1, а) видно, что с ростом удельного давления износ колодок возрастает. Однако интенсивность изнашивания и характер его изменения у чугунов различной структуры и состояния был неодинаков. Так, ИАЧл (износостойкий антифрикционный чугун в литом состоянии) обладал наименьшим износом, и кривая его имела плавный подъем в интервале давлений 0,25…1,25 МПа, после которого интенсивность изнашивания заметно возрастала. Средняя величина износа ИАЧз (износостойкий антифрикционный чугун в закаленном состоянии) при давлении 0,25…1,25 МПа была в 1,3 раза больше, чем ИАЧл, при увеличении давления свыше 1,25 МПа характер изнашивания аустенитных чугунов были практически одинаковы, средняя величина износа ИАЧз была на 30…40 % больше, чем у ИАЧл.

Интенсивность изнашивания колодки из перлитного чугуна СЧФ непрерывно возрастала с ростом удельного давления, при этом величина износа была в 1,7…3,2 раза больше, чем ИАЧл, в интервале давлений 0,25…1,55 МПа. С ростом удельного давления свыше 1,55 МПа в паре с перлитным чугуном наблюдались явления схватывания, на поверхности появлялись риски и следы задиров, свидетельствовавшие об адгезионном характере его изнашивания.

Внешне изнашивание протекало следующим образом. В интервале удельных давлений 0,25…1,55 МПа поверхность трения образцов покрывалась окислами светло-коричневого цвета. Толщина окисной пленки с ростом давления непрерывно увеличивалась. Однако при давлении свыше 1,0 МПа поверхность трения приобретала металлический оттенок полированного металла, свидетельствовавший об уменьшении толщины окисной пленки.

При давлении более 1,5 МПа на рабочей поверхности колодок из ИАЧ окислы исчезали. Износ сопровождался появлением локальных мест схватывания и отдельных рисок. На поверхности трения ролика обнаруживались пятна намазывания продуктов износа, количество их увеличивалось с ростом давления.

При небольших нагрузках внешне изнашивание перлитного чугуна практически не отличалось от аустенитного, но момент появления первых задиров у СЧФ наступал уже при давлении 0,75 МПа, а при нагрузке свыше 1,55 МПа резко возрастал момент трения и наблюдалось размазывание продуктов износа по поверхности ролика.

а

б

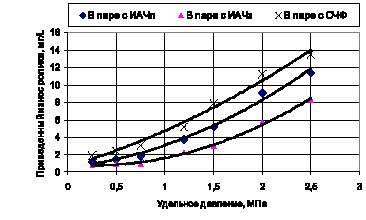

Рис. 1. Изменение износа в зависимости от удельного давления

С увеличением удельной нагрузки, износ ролика также возрастал (рис. 1, б), но меньше всего его изнашивание наблюдалось при работе в паре с ИАЧз. Так, в паре с ИАЧз в интервале давлений 0,25…1,25 МПа ролик изнашивался на 20…40 % меньше, чем в паре с ИЧл и 1,7…2,2 раза меньше, чем с СЧФ. При дальнейшем увеличении давления разница в износе роликов при работе в паре различными чугунами уменьшалась. Меньший износ ролика при трении с колодкой из ИАЧз объясняется тем, что основа такой колодки состоит преимущественно из аустенита, твердость НВ 160…170, относительно высокая пластичность которого обеспечивала минимальное механическое воздействие на сопряженную поверхность и быструю приработку пары.

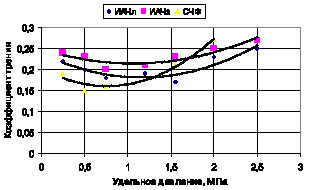

На рис. 2 представлены результаты наблюдения за изменением коэффициента трения от удельных давлений. Из графика видно, что с ростом удельного давления до некоторого значения наблюдается снижение коэффициента трения, что определяется тем, что сила трения возрастает медленнее, чем прилагаемая нагрузка. Такое явление можно объяснить присутствием окисной пленки, интенсивно образующейся на поверхности трения от фрикционного разогрева и деформации. Кроме того, поверхности трения образцов покрыты графитом, который, выкрашиваясь из чугуна, обволакивает поверхность ролика. Вероятно, по этой причине, коэффициент трения в паре с серым фосфористым чугуном был несколько меньше, чем в паре с аустенитным, так как свободного графита в сером чугуне больше.

Таким образом, при небольших значениях нагрузки наблюдается преимущественно пленочное изнашивание в соответствии с правилом положительного градиента сдвигового сопротивления [1].

При удельном давлении свыше 1,22 МПа, когда на поверхностях трения появляются отдельные очаги схватывания, коэффициент трения заметно возрастает, причем с повышением нагрузки интенсивность его роста непрерывно увеличивалась. Такой рост силы трения можно объяснить тем, что локальные схватывания с увеличением давления распространяются на большую площадь поверхности трения и вызывают дополнительное сопротивление относительному перемещению, что сопровождается также ростом износа испытуемых образцов.

Среднее значение коэффициента трения ИАЧз было несколько выше, чем ИАЧл, что связано с более высокой вязкостью такого чугуна.

В то же время коэффициент трения в паре с СЧФ при небольших удельных давлениях был самый низкий, но свыше 1 МПа, он резко возрастал, и при достижении давления в 1,5 МПа испытания прекращались, так как наблюдалось схватывание пары трения.

На основании вышеизложенного можно заключить, что при давлениях свыше 1,5 МПа пленочное изнашивание постепенно переходит в адгезионное, которое сопровождается местным схватыванием и вырыванием частиц металла с поверхности трения или размазыванием более мягкого металла по поверхности твердого. Наиболее важными факторами, способствующими образованию окисной пленки на поверхности трущихся образцов, являются фрикционный нагрев и степень искаженности кристаллической решетки металла, которая возникает от механической деформации или при фазовом наклепе.

Рис. 2. Зависимость коэффициента трения от удельных давлений