К настоящему времени накоплен большой опыт применения дисперсно-армированных бетонов. Хорошо изучены свойства сталефибробетонов, бетонов, армированных базальтовым, асбестовым волокном. Отличительными признаками фибробетонов являются высокая анизотропность и дискретность, что позволяет выделить их в самостоятельную группу конструкционных материалов [3]. Использование в качестве дисперсного армирования стекловолокна является одним из перспективных направлений получения высококачественных конструкционных материалов [1]. Несмотря на проведенные в данной области исследования, в настоящее время применение стеклофибробетона в отечественном строительстве все еще остается ограниченным. Не в последнюю очередь это обусловлено недостаточной изученностью свойств стеклофибробетона [2], а также отсутствием нормативной базы. Важнейшим фактором невостребованности фибробетона в строительстве является его относительно более высокая исходная цена по сравнению с обычным бетоном или железобетоном [1].

Требует изучения и учета при разработке составов стеклофибробетона и технология его применения. Дисперсное армирование может осуществляться двумя методами. Первый, традиционный, подразумевает введение стекловолокна в растворную смесь на этапе ее приготовления. Современный метод пневмонабрызга применяется при втором способе, когда стеклофибра вводится в растворную смесь в момент ее укладки в форму. Технология укладки непосредственно связана с особыми требованиями к реологическим характеристикам смеси, которые невозможно обеспечить без существенной модификации составов, выражающихся в первую очередь в увеличении расхода вяжущего. Это, в свою очередь, может обусловить рост деформаций ползучести и усадки. Для оценки эксплуатационной надежности стеклофибробетона потребовалось исследование длительных деформаций материала.

Экспериментальная часть

Непосредственной задачей данной работы явилось исследование физико-механических свойств стеклофибробетона в зависимости от степени армирования (с целью минимизирования расхода стеклофибры) и способа укладки бетонной смеси.

В исследовании были использованы следующие компоненты: портландцемент ЦЕМ I 42,5 Н Сланцевского цементного завода «ЦЕСЛА», кварцево-полевошпатовый песок фракции 0–2,5 мм (Мкр = 2,68), а также щелочестойкое стекловолокно.

Сегодня на рынке армирующих компонентов достаточно большой выбор. Щелочестойкое стекловолокно производят такие фирмы, как Nippon Electric Glass Co. Ltd (NEG) (Япония), Technologies International Ltd (Бристоль, Англия), L’Industrielle De Prefabrication (Прист, Франция), OWENS CORNING (EU). Стекловолокно поставляется как в виде бобин (ровинга), так и в виде рубленого волокна, обработанного специальными веществами (аппретами), которые позволяют фибре легко распределяться в бетоне.

В настоящей работе в качестве дисперсного армирования применялось щелочестойкое волокно фирмы Saint-Gobain Vetrotex, марка Cem-FIL Anti-Crak HD (ARC14 HD). Характеристики фибры приведены в табл. 1.

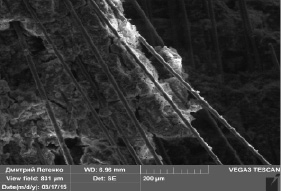

Небольшой диаметр и оптимальная длина позволяют стекловолокну достаточно равномерно распределяться в цементно-песчаном растворе, что показано на снимке микроструктуры бетона, сделанного при помощи электронного микроскопа Vega 3 (рис. 1).

Мелкозернистые бетонные смеси готовились исходя из обеспечения постоянной величины водоцементного отношения за счет применения пластифицирующей добавки поликарбоксилатного типа.

Таблица 1

Характеристики щелочестойкого стекловолокна

|

Показатель |

Нормативный документ |

Значения |

|

Диаметр волокна, мкм |

– |

14 |

|

Длина волокон, мм |

– |

10 |

|

Содержание влаги, % |

ISO 3344:1977 |

< 0,3 |

|

Содержание аппрета |

ISO 187:1980 |

1,0 |

Готовились две серии образцов, отличающихся соотношением вяжущего и заполнителя: «тощие» и «жирные». Каждая серия включала составы с различной степенью армирования фиброй: 0; 1,5 и 2,5 % по массе смеси.

Заполнитель, цемент и стекловолокно смешивали в лабораторном смесителе до получения гомогенной смеси, затем затворяли необходимым количеством воды и перемешивали до образования однородной массы. Далее изготавливались образцы-балочки размером 4×4×16 см, которые выдерживались до испытания в камере нормально-влажностного твердения. Испытания образцов проводились в возрасте 7 и 28 суток.

Исследованные составы и их свойства представлены в табл. 2.

Рис. 1. Стекловолокно в цементно-песчаной матрице

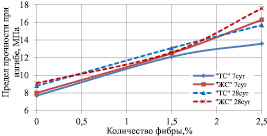

Из полученных данных следует, что введение фибры в количестве 1,5 % повышает предел прочности при изгибе в возрасте 7 суток относительно контрольного состава на 56 % вне зависимости от соотношения вяжущего и заполнителя (составы № 2 и 5 соответственно). В возрасте 28 суток предел прочности при изгибе возрастает по сравнению с неармированным составом на 38 % у «жирного» состава и на 48 % у «тощего» состава. В графическом виде прочностные характеристики составов представлены на рис. 2.

Необходимо отметить, что максимальное увеличение предела прочности при изгибе (практически в 2 раза) достигается при введении 2,5 % стеклофибры.

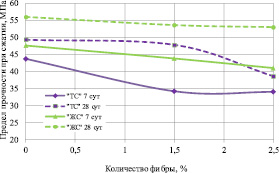

Введение в цементно-песчаные составы стеклофибры (рис. 3) приводит к некоторому снижению предела прочности при сжатии, что может объясняться разуплотнением структуры бетона вследствие недостаточной плотной упаковки цементно-песчаной матрицы. Следует отметить, что для «тощего» состава наблюдается большее снижение предела прочности при сжатии по сравнению с контрольным образцом в возрасте 28 суток, чем для «жирного» состава. Это связано, вероятно, с большей степенью разуплотнения структуры в условиях меньшего расхода вяжущего.

Таблица 2

Состав и свойства бетонной смеси и бетона

|

№ п/п |

Цемент, кг/м3 |

Песок, кг/м3 |

Количество стеклофибры, % |

В/Ц |

|

|

|

|

|

1 |

745 |

1216 |

0 |

0,37 |

7,7 |

43,7 |

8,8 |

49,3 |

|

2 |

745 |

1216 |

1,5 |

0,37 |

12,1 |

34,2 |

13,1 |

47,8 |

|

3 |

745 |

1216 |

2,5 |

0,37 |

13,6 |

34 |

15,7 |

38,6 |

|

4 |

988 |

988 |

0 |

0,29 |

8 |

47,6 |

9,1 |

56 |

|

5 |

988 |

988 |

1,5 |

0,29 |

12,5 |

43,8 |

12,6 |

53,6 |

|

6 |

988 |

988 |

2,5 |

0,29 |

16,3 |

41 |

17,6 |

53 |

Рис. 2. Предел прочности стеклофибробетона при изгибе в возрасте 7 и 28 суток

Рис. 3. Предел прочности стеклофибробетона при сжатии в возрасте 7 и 28 суток

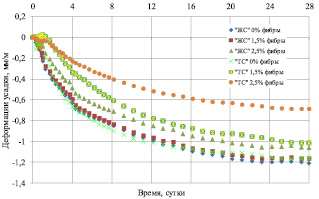

Рис. 4. Деформация усадки в зависимости от степени армирования составов при различном соотношении вяжущее : заполнитель (В:З)

Не меньший интерес для изучения представляют собственные деформации стеклофибробетона. Испытания по определению усадки проводились с помощью измерительного комплекса Терем-4 в течение 28 суток в нормально-влажностных условиях твердения. Результаты испытаний в графическом виде представлены на рис. 4.

Анализ графиков показывает, что вне зависимости от расхода цемента максимальную усадку в возрасте 28 суток имеют составы без фибры (до 2 мм/м). Увеличение степени армирования до 1,5 % несколько снижает усадку в «жирных» составах («ЖС»). И лишь увеличение содержания фибры до 2,5 % снижает усадку «ЖС» (до 1,05 мм/м). В составах с минимальным расходом вяжущего тенденция уменьшения усадки в зависимости от количества фибры более очевидна. При этом максимальное снижение усадочных деформаций также достигается при введении 2,5 % стеклофибры.

В условиях повышенного расхода вяжущего нарастание остаточной деформации во времени при постоянной нагрузке может быть весьма значительным. Поэтому следующим этапом работы было испытание деформаций ползучести стеклофибробетона в соответствии с ГОСТ 24544-81.

Ползучесть бетона зависит от еще большего числа факторов, чем усадка. Причем большинство факторов воздействуют на деформации ползучести аналогично их влиянию на усадку [4]. К основным факторам, определяющим усадку, относят следующие: расход и вид портландцемента; водоцементное отношение; вид и крупность заполнителя; степень уплотнения бетона; степень гидратации цемента к моменту приложения нагрузки; температура и влажность окружающей среды и бетона.

В данной работе ползучесть «жирных» и «тощих» составов исследовалась в зависимости от степени армирования. Из стеклофибробетонов с различным соотношением В:З, армированных стекловолокном, изготавливались образцы-призмы 70×70×280 мм, которые в возрасте 28 суток подвергались испытаниям на ползучесть. В качестве устройства для испытания длительных деформаций использовались пружинные пресса.

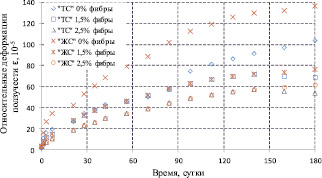

Результаты испытаний в графическом виде представлены на рис. 5.

На основе анализа полученных зависимостей можно сделать вывод о заметном влиянии количества стеклофибры на длительную усадку обоих составов. Так, введение всего 1,5 % армирующих волокон резко снижает ползучесть материала. Естественно было предположить, что дальнейшее увеличение количества стеклофибры приведет к еще большему уменьшению деформаций ползучести. Экспериментально полученные данные показывают, что наименьшей ползучестью обладает бетон с 2,5 % стеклофибры в составе, ползучесть таких составов по сравнению с контрольными снизилась на 95–100 %. Следует отметить, что деформации в присутствии стекловолокна у составов с отношением В:З = 1:1,6 стабилизируются в возрасте 150 суток, тогда как «жирные составы» (В:З = 1:1) продолжают испытывать деформации ползучести и по истечении 180 суток.

Рис. 5. Относительные деформации ползучести в зависимости от степени армирования составов при различном соотношении вяжущее: заполнитель (В:З)

Заключение

Таким образом, вне зависимости от соотношения вяжущее: заполнитель, введение фибры в количестве 1,5 и 2,5 % позволяет повысить предел прочности при изгибе в 1,5 и 2 раза соответственно.

Дисперсно-армированные «жирные» составы (В:З = 1:1) характеризуются большей прочностью при сжатии, но и более высокими деформациями усадки, чем «тощие» составы. Для минимизации усадки в «жирных» расход фибры должен быть не менее 2,5 %.

Составы с соотношением В:З = 1:1,6 («ТС») проявляют значительное снижение прочности при сжатии, когда расход фибры превышает 2,5 %. Усадочные деформации при этом на 42 % меньше, чем у контрольного состава.

Экспериментально доказано, что введение стеклофибры в бетон положительно сказывается на динамике снижения длительных деформаций материала (деформация ползучести армированных составов снижается в 2 раза по сравнению с контрольным составом).

Рецензенты:

Пухаренко Ю.В., д.т.н., профессор, заведующий кафедрой технологии строительных материалов и метрологии, ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург;

Харитонов А.М., д.т.н., доцент, профессор кафедры технологии строительных материалов и метрологии, ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

МПа

МПа

МПа

МПа

МПа

МПа

МПа

МПа