Повышение эффективности производства и применения ячеистых бетонов основано на снижении их средней плотности при одновременном повышении или сохранении заданного уровня прочностных свойств материала [2]. Результаты исследований, проведенных ранее, показывают, что существуют возможности снижения плотности АГБ до 200–220 кг/м3 и ниже, при сохранении показателей прочности на сжатие 0,4–0,5 МПа [3, 4].

Эффективным приемом получения газобетона низкой плотности является применение в качестве порообразующего компонента специализированного газообразователя (СГО) на основе алюминиевой пасты «STAPA Alupor N905» (Германия) [3].

Однако в ходе анализа структуры образцов теплоизоляционного газобетона, полученных с использованием СГО, на макро- и микроуровнях, а также при изучении процесса вспучивания ячеистобетонного массива было отмечено, что межпоровые перегородки имеют микротрещины, а поры в нижней и средней частях массива деформированы и разнородны по своим формам и размеру. Данный факт можно объяснить недостаточной пластической прочностью межпоровых перегородок на этапе вспучивания газомассы. Анализ процесса вспучивания массива показал, что на начальном этапе происходит интенсивный и равномерный подъем массива, образуется большое количество пор, при этом толщина межпоровых перегородок уменьшается. В результате происходит частичное разрушение стенок пор и осадка массива, что явно прослеживается в нижней его части, где на поры оказывается действие веса вышележащей части массива.

Известно, что упрочнение структуры межпоровых перегородок возможно за счет снижения водотвердого отношения (В/Т). В технологии изготовления теплоизоляционного газобетона автоклавного твердения для формирования ячеистобетонного массива по литьевому способу используются В/Т отношения равные 0,6–0,7, что является необходимой мерой для интенсивного протекания процесса вспучивания массива. Однако такое количество воды гораздо больше, чем требуется для гидратации извести и портландцемента при формировании первичных новообразований. Впоследствии при тепловлажностной обработке несвязанная вода испаряется, создавая в структуре межпоровых перегородок капиллярную пористость и снижая ее прочностные характеристики [1]. Таким образом, в рассматриваемой задаче целесообразно снижение В/Т – отношения до минимально возможного уровня.

Вода, помимо обеспечения гидратации извести и портландцемента, а также формирования первичной структуры новообразований, играет в составе газобетона стабилизирующую и транспортную функции. Стабилизирующая заключается в снижении температуры силикатной смеси за счет большой теплоемкости воды, а транспортная – в непрерывном отводе продуктов реакции и подводе реагентов в реакционную зону. Именно вышеперечисленные процессы обеспечивают создание благоприятных условий для формирования ячеистой структуры с последующим закреплением ее состояния при схватывании вяжущего [1]. Исходя из этого, снижение В/Т отношения должно сопровождаться комплексом мероприятий, направленных на избежание или компенсацию возможных отклонений протекания реакции гидратации. Решить проблему стабилизации вязкопластических свойств газобетонной смеси предлагается за счет управления реологическими характеристиками ячеистого бетона путем введения пластифицирующих добавок. Так целью дальнейшего исследования стало изучение влияния на сырьевую смесь следующих пластификаторов:

● «Полипласт СП-3 М2» (пластификатор на основе смеси нафталинсульфонатов, лигносульфонатов и органического наполнителя);

● «MELFLUX 5581F» (суперпластификатор на основе поликарбоксилатных эфиров);

● «POZZOLITH 433» (пластификатор на основе сахарозы).

Анализ работ (Г.И. Яковлев, В.В. Строков, Н.И. Алтынник, N. Narayanan, C. Mukesh), представленных в области исследований пластифицирующих и модифицирующих добавок для улучшения характеристик ячеистого бетона, подтверждает целесообразность их применения с целью структурирования и регулирования реологических характеристик автоклавного газобетона [5].

Эффективность использования выбранных добавок оценивалась по комплексу следующих показателей: реологические свойства АГБ (текучесть смеси, изменение температуры, интенсивность вспучивания, набор пластической прочности); физико-механические характеристики газобетона (плотность и прочность); структура образцов газобетона после автоклавирования (микро- и макроструктура). Оценка прочности и плотности газобетона проводилась в соответствии с требованиями ГОСТ 10180 и ГОСТ 12730.1 соответственно. Структура пор и межпоровых перегородок на микроуровне определялась с помощью растрового электронного микроскопа Phenom G2 Pure. Макроструктура материала оценивалась с помощью стереоскопического микроскопа МБС-9.

Оценка влияния добавок-пластификаторов на реологические свойства ячеистобетонной смеси

С целью определения возможности применения приведенных выше пластифицирующих добавок для управления набором необходимой пластической прочности твердой фазы межпорового пространства материала были проведены экспериментальные исследования, направленные на оценивание влияния пластификаторов на реологические свойства ячеистобетонной смеси.

Расчет состава теплоизоляционного автоклавного газобетона выполнялся согласно СН 277-80, а также на основе опытных данных, полученных ранее [3, 4]. Расход сырьевых компонентов газобетона представлен в таблице.

Расход сырьевых компонентов газобетона на 50 л

|

№ п/п |

Наименование компонента |

Расход, кг |

|

1 |

Портландцемент ЦЕМ I 42,5 Н (ГОСТ 31108) |

1,1 |

|

2 |

Известь |

2,6 |

|

3 |

Песок |

5,7 |

|

4 |

Специализированный газообразователь «STAPA Alupor N905» |

0,035 |

В/Т – отношение изменялось от 0,5 до 0,7, с шагом варьирования – 0,05. Для интенсификации процесса вспучивания температура воды затворения во всех опытах поддерживалась равной 50 °С. Приготовление газобетонной смеси осуществлялось в следующей последовательности:

1. Сухое перемешивание извести и портландцемента.

2. Добавление заранее подготовленного песчаного шлама (ρшл не менее 1700 кг/м3).

3. Совместное введение в смесь дополнительной воды и пластифицирующей добавки.

4. Добавление в смесь суспензии газообразователя. Перемешивание и заливка смеси в формы осуществлялась в лаборатории при постоянной температуре воздуха 23 °С без сквозняков.

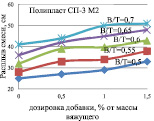

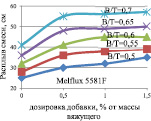

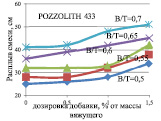

Текучесть смеси – ее расплыв в зависимости от вида добавки и водотвердого отношения – определялась с помощью вискозиметра Суттарда. Результаты эксперимента представлены на рис. 1.

а б

в

Рис. 1. Влияние на расплыв газобетонной смеси пластифицирующей добавки: а – полипласт СП-3 М-2; б – MELFLUX 5581F; в – POZZOLITH 433

Характер изменения текучести смеси для всех исследуемых добавок сопоставим. Однако при низких значениях В/Т отношения введение в смесь добавки MELFLUX 5581F является эффективнее по сравнению с двумя другими добавками. Использование данного пластификатора, в количестве 0,4 % от массы вяжущего, позволяет снизить водотвердое отношение с 0,65 до 0,55. Исходя из полученных результатов, дальнейшие эксперименты проводились при В/Т = 0,55, при следующих дозировках добавок: Полипласт СП3 М2 – 0,5 %; MELFLUX 5581F – 0,4 %; POZZOLITH 433 – 1 % от массы вяжущего компонента.

С целью определения эффективности введения в состав сырьевой смеси для изготовления теплоизоляционного автоклавного газобетона добавок-пластификаторов была выдвинута следующая гипотеза: пластификатор считается эффективным в том случае, если к моменту начала набора газобетоном необходимой пластической прочности массив максимально вспучился, без последующего оседания, при этом температура смеси на всем интервале вспучивания должна нарастать планомерно. Выполнение заданного условия позволит получить газобетон наименьшей плотности с равномерной оптимальной структурой пор по всему объему материала. Для подтверждения данной гипотезы был проведен ряд экспериментов по установке закономерностей между температурой, пластической прочностью и высотой подъема газобетона.

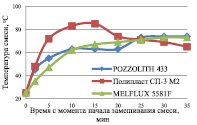

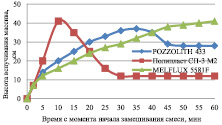

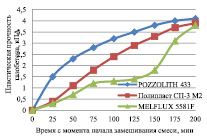

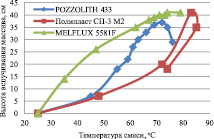

Температура газомассы в момент ее заливки, а также в процессе вспучивания определялась мультиметром при помощи погружной термопары. График зависимости изменения температуры смеси от времени представлен на рис. 2, а. Степень подъема массива оценивалась как разница между высотами смеси до начала процесса вспучивания и по его окончанию. График зависимости высоты подъема газобетонного массива от времени представлен на рис. 2, б. Значения пластической прочности газобетона на различных этапах структурообразования газобетона определялись с помощью конического пластометра (рис. 2, в).

а б

в г

Рис. 2. Динамика изменения реологических свойств газобетонной смеси от времени: а – температуры смеси; б – высоты вспучивания массива; в – пластической прочности газобетона; г – зависимость высоты вспучивания массива от температуры смеси

В результате анализа полученных в ходе эксперимента данных можно отметить следующие закономерности:

1. При резком повышении температуры смеси в начальный момент времени (сразу после заливки смеси в форму) происходит интенсивное вспучивание массива. Значительный объем водорода, выделившийся в ходе химической реакции, выходит из массива, делая его структуру рыхлой и рваной. В итоге газобетон не успевает набрать минимальную пластическую прочность и значительно оседает (рис. 2 б, добавка «Полипласт СП3 М2»).

2. При введении в смесь добавки «POZZOLITH 433» температура газобетона плавно возрастает, массив вспучивается, пузырьки газа поднимаются из нижней области и скапливаются в верхней зоне, не выходя на поверхность. Температура смеси переходит в равновесное состояние, нижняя часть массива начинает набирать пластическую прочность, в то время как в верхней ее части процесс газовыделения продолжается. При этом резко увеличивается давление газа в ячейках, вызывающее в конечном итоге появление трещин в межпоровом материале, подсадку и расслоение газобетона. Таким образом, структура пор ячеистого бетона, изготовленного с применением данного пластификатора, является неравномерной по всей высоте сформированного массива.

3. Процесс вспучивания и разогрев газобетонной смеси протекает равномерно на всем интервале набора сырцом пластической прочности (рис. 2, добавка «MELFLUX 5581F»). Это позволяет при газовой поризации смеси получать структуру, по характеру и форме близкую к сотовой с многомодальным распределением пор по размеру.

Для обобщения представленных выше закономерностей была построена зависимость высоты вспучивания массива от температуры смеси (рис. 2 г), анализируя которую, можно прийти к выводу, что оптимальным можно считать такой процесс вспучивания Н = f(T) (где Н – высота подъема массива, а Т – температура смеси), функция которого не имеет экстремумов в области определения, ограниченной временем нарастания пластической прочности газобетонной смеси.

Данное положение может быть в дальнейшем использовано в производстве теплоизоляционного газобетона автоклавного твердения при наблюдении и контроле процесса формирования структуры выпускаемого материала.

Оценка влияния добавок-пластификаторов на физико-механические характеристики теплоизоляционного газобетона автоклавного твердения

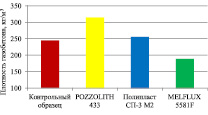

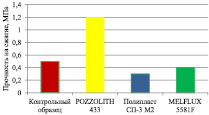

Определение физико-механических характеристик автоклавного газобетона проводилось на образцах, выпиленных из массивов ячеистобетонной смеси, реологические свойства которых исследовались ранее. Результаты испытаний по определению прочности и плотности образцов АГБ представлены на рис. 3.

Из приведенных выше диаграмм, а также данных, полученных на предыдущем этапе исследования, можно сделать вывод, что использование подобранных пластифицирующих добавок позволяет снизить плотность теплоизоляционного газобетона, при сохранении требуемого уровня прочности материала. Из всех исследуемых добавок наиболее эффективным является применение суперпластификатора на основе поликарбоксилатов – «MELFLUX 5581F». Введение последнего способствовало снижению плотности газобетона с 245 до 189 кг/м3. Положительный эффект добавки подтверждается при детальном рассмотрении структуры пор и микрофотографий межпоровых перегородок полученных образцов газобетона (рис. 4).

Рис. 3. Сравнительные диаграммы результатов определения плотности и прочности образцов АГБ с использованием различных пластифицирующих добавок

а б

Рис. 4. Микрофотографии пор и межпоровых перегородок образцов АГБ: а – без использования пластифицирующих добавок; б – при использовании пластифицирующих добавок

В сравнении со структурой образцов, полученных ранее [4], отмечается отсутствие деструкций в каркасе композиционного материала, снижение объема микропор в структуре вяжущей матрицы, что позволяет получить необходимую прочность межпорового пространства автоклавного газобетона пониженной плотности.

Таким образом, в результате экспериментов были получены образцы теплоизоляционного автоклавного газобетона со следующими физико-механическими характеристиками: средняя плотность – 189 кг/м3, прочность образца при сжатии – 0,4 МПа, теплопроводность – 0,049 Вт/м∙°С. Проведенные исследования показали, что формированием ячеистой структуры теплоизоляционного газобетона можно эффективно управлять с помощью направленного регулирования реологическими свойствами, кинетикой газовыделения, температурным режимом, за счет введения в состав сырьевой смеси добавок-пластификаторов. Так, модификация газобетонной смеси суперпластификатором на основе поликарбоксилатных эфиров «MELFLUX 5581F» позволила стабилизировать процесс структурообразования газобетона, в результате чего плотность образцов материала была снижена на 23 %. Также введение добавки-пластификатора способствует устранению осадки массива в период набора его пластической прочности, стабилизации реологических характеристик газобетона, снижению объема микропор в структуре вяжущей матрицы материала.

Рецензенты:

Трофимов Б.Я., д.т.н., профессор, заведующий кафедрой «Строительные материалы», ФГБОУ ВПО «Южно-Уральский государственный университет» (НИУ), г. Челябинск;

Яковлев Г.И., д.т.н., профессор, заведующий кафедрой «Геотехника и строительные материалы», ФГБОУ ВПО «Ижевский государственный технический университет имени М.Т. Калашникова», г. Ижевск.