В процессе эксплуатации судовых среднеоборотных дизелей (СОД) периодически возникает нарушение их нормального функционирования из-за отказа подшипников скольжения коленчатых валов. Основной причиной отказов подшипников являются изнашивание и деградация поверхностей трения вследствие физических и химических процессов, происходящих в трибоузле, а также нарушения правил технической эксплуатации двигателя или отказа фильтров очистки смазки. Принятие обоснованных мер по предотвращению внезапных отказов подшипников коленчатого вала позволяет обеспечить надежность и безопасность дизеля в целом.

Основными целями данной работы являются исследование и анализ видов, причин и последствий отказов подшипников коленчатых валов СОД и определение путей повышения их надежности.

Приведенные в статье данные основаны на результатах обработки содержания дефектовочных и сдаточных актов фирм, занимающихся ремонтом коленчатых валов, донесений старших механиков об аварийных случаях и заключений о причинах аварий на судах судоходных фирм и компаний Дальневосточного региона, а также литературных источников [2, 5]. Было проанализировано 27аварийных случаев главных и вспомогательных СОД различных марок и установлено, что основной причиной их отказов является повреждение деталей трибоузла «шейка коленчатого вала – вкладыш подшипника», причем отказ вследствие повреждения поверхностей трения трибоузла наблюдался у 77,8 % дизелей, а трещинообразования и усталостные разрушения коленчатых валов всего у 22,2 %.

Наиболее характерные дефекты деталей трибоузла «шейка коленчатого вала – вкладыш подшипника» [2, 3]:

–круговые риски, царапины, задиры, схватывание и наволакивание металла вкладыша на поверхности рамовых и мотылевых шеек коленчатого вала;

–износ и разрушение антифрикционного слоя вкладышей подшипников;

–износ постелей вкладышей подшипников по всей рабочей поверхности в случае проворачивания вкладышей.

Задир шеек коленчатого вала или расплавление антифрикционного слоя вкладышей, как правило, приводят к деформации коленчатых валов, реже – к поломке вала.

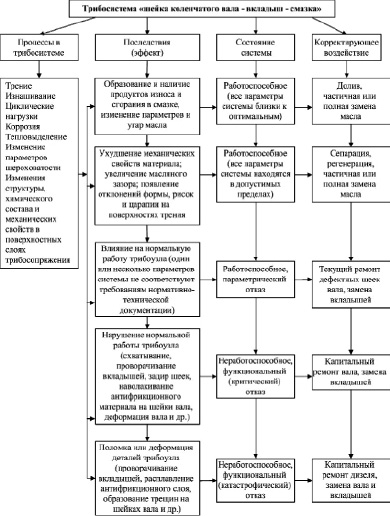

Для выявления причин отказов трибоузла «шейка коленчатого вала – вкладыш подшипника» СОД необходимо проанализировать условия их работы и процессы, происходящие в трибосистеме «шейка коленчатого вала – вкладыш подшипника – смазка». Процессы, происходящие в трибосистеме, и схема развития ее отказа (дерево неисправностей), основанная на логической диаграмме, отражающей неисправности системы, приведены на рисунке.

Процессы, происходящие в трибосистеме «шейка коленчатого вала – вкладыш подшипника – смазка», и схема развития ее отказа (дерево неисправностей)

Риски на поверхностях деталей трибосопряжения образуются вследствие абразивного износа из-за попадания твердых частиц загрязнений в слой жидкой смазки, разделяющей поверхности трения. Сувеличением концентрации и размеров частиц в моторном масле растет износ деталей трибоузла «шейка коленчатого вала – вкладыш подшипника».

Количество механических примесей и продуктов износа в работающем масле СОД существенно зависит от вида топлива, на котором работает дизель, – тяжелое или дистиллятное. Наибольшее влияние на износ трибосопряжения «шейка коленчатого вала – вкладыш подшипника» оказывает величина содержания алюминия в работающем масле вследствие того, что алюминий находится в виде окислов, обладающих наиболее высокой твердостью (твердость по Виккерсу 19–21ГПа). Увеличение массы алюминия в работающем масле приводит к интенсификации изнашивания вкладышей подшипников и шеек коленчатого вала, что, в свою очередь, ведет к увеличению параметров шероховатости шеек, схватыванию и задирам [1]. Содержание величины алюминия в работающем масле СОД колеблется в довольно больших пределах: у дизелей, эксплуатирующихся на тяжелых сортах топлива, 0,3–24,2мг/кг (в среднем 6,9мг/кг), на дистиллятном топливе – 0–35,4мг/кг (всреднем 5,2мг/кг). Следует отметить, что у 24 % дизелей, работающих на дистиллятных сортах топлива, наблюдается повышенное содержание алюминия – диапазон содержания 30–35мг/кг. Следовательно, для повышения долговечности деталей трибоузла содержание алюминия в масле должно быть ограничено 5мг/кг в работающем масле. Однако в настоящее время величины предельных уровней алюминия для дизелей, эксплуатирующихся как на тяжелых, так и дистиллятных сортах топлива, необоснованно значительно завышены (10мг/кг), что приводит к снижению их надежности [1].

На исследуемых двигателях шейки коленчатых валов имели твердость в интервале от 164НВ до 54HRC, однако риски, царапины и задиры возникают при любой твердости шеек коленчатых валов. Риски и царапины на шейках коленчатых валов образуются вследствие того, что частицы износа и механических примесей, находящихся в смазке, имеют более высокую твердость по сравнению с твердостью шеек вала и вмоменты пуска, остановки и на переходных режимах дизеля, когда масляный зазор в трибосопряжении меньше размера частиц, происходит их вдавливание в мягкий антифрикционный слой вкладыша, и вдальнейшем происходит интенсивный износ поверхностей шеек выступающими из антифрикционного слоя вкладыша твердыми включениями.

Максимальный износ в трибосопряжении располагается в зоне минимальной толщины масляного слоя, в результате формируется овальность шеек коленчатого вала. Сувеличением масляного зазора минимальная толщина масляного слоя снижается и превышает критическую (толщина слоя, при которой поверхности трения сопряженных деталей начинают соприкасаться вершинами микровыступов). Толщина масляного слоя превышает критическую часто уже при величинах, соответствующих установочным зазорам в сопряжении. Поэтому нормальные условия работы сопряжения «шейка коленчатого вала – вкладыш подшипника» для большинства СОД обеспечиваются при зазорах до 0,25мм.

По мере роста величины износа и, соответственно, увеличения масляного зазора наблюдается возрастание угла, при котором минимальная толщина масляного слоя становится меньше критической.

Наиболее опасными являются катастрофические виды изнашивания: заедание, задир и схватывание. Риски и царапины на шейках коленчатых валов повышают параметры шероховатости, увеличивают скорость изнашивания сопряженных поверхностей в моменты пуска и остановки двигателя и вероятность заедания, задира шеек или схватывания материалов сопряженных поверхностей.

Условия возникновения заедания, задира и схватывания металлов создаются в периоды пуска или проворачивания вкладышей, когда масло не поступает к сопряженным поверхностям или на переходных режимах работы двигателя, когда толщина масляного слоя меньше критической и поверхности соприкасаются. Это приводит к значительному росту температуры поверхностей трения и разрушению масляной пленки на поверхностях трения. При этом усилия, действующие в местах фактического контакта, вызывают напряжения, превышающие предел текучести металла, в связи с чем в тонких поверхностных слоях происходят пластические деформации металла, при этом поверхностные адсорбированные окисные, газовые пленки и загрязнения разрушаются, обнажая отдельные ювенильные площадки металлов. Одновременно происходит сглаживание неровностей на поверхностях трения, благодаря чему значительно увеличивается площадь их фактического контакта. При тесном сближении ювенильных поверхностей возникает междуатомное притяжение металлов, при этом на значительной площади фактического контакта образуются металлические связи, аналогичные междуатомным связям в сплошном металле – происходит схватывание металлов [4]. Происходит резкое увеличение коэффициента трения и интенсивное адгезионное изнашивание. Одним из способов предотвращения катастрофических видов изнашивания металлов и сплавов является формирование износостойких металлокерамических покрытий, имеющих более высокие по сравнению со сталями температуры начала схватывания.

Следует отметить, что отказ трибосопряжения «шейка коленчатого вала – вкладыш подшипника» из-за катастрофических видов изнашивания, как правило, приводит к проворачиванию вкладышей и деформации коленчатого вала (возникает биение рамовых шеек коленчатого вала вследствие изгиба его оси) и необходимости капитального ремонта двигателя.

Анализ аварийных отказов трибоузла «шейка коленчатого вала – вкладыш подшипника» позволил установить причины их возникновения, а именно:

–проворачивание вкладышей из-за катастрофических видов изнашивания (66,7 %);

–проворачивание вкладышей и расплавление антифрикционного слоя (9,5 %);

–другие (нерегламентированная затяжка шатунных болтов, обрыв шатунных болтов из-за нарушения срока их использования, выход из строя масляных фильтров и др.) – 23,8 %.

Отказы трибоузлов из-за проворачивания вкладышей происходят вследствие низких параметров шероховатости постели вкладышей, увеличения диаметрального зазора в рамовых и мотылевых подшипниках более допустимого и перехода режима трения трибоузла от гидродинамической смазки к полужидкостной (смешанной), а затем и к граничной, что вызывает повышенный износ вкладыша и шейки, снижение давления смазки, повышение температуры в зоне трения, а затем к задиру, схватыванию или расплавлению антифрикционного слоя вкладыша.

Явление проворачивания вкладышей имело место на всех двигателях марки ZV40/48, эксплуатируемых в Дальневосточном морском пароходстве, на величину от 1–2 до 160мм, поэтому фирма «Зульцер» рекомендовала ряд мероприятий, направленных на устранение явления проворачивания, таких как: увеличение момента затяжки гаек крышечных шпилек, дробеструйная обработка постелей и снятие гальванического покрытия спинок вкладышей.

Одним из серьезных недостатков двигателей типа ZV40/48 является появление овальностей постелей под мотылевые подшипники в нижних головках шатунов. Это явление встречается после наработки нижней головки более 15–20тыс. часов, а также при несоблюдении требований инструкции фирмы «Зульцер» по затяжке мотылевых болтов. Фирма «Зульцер» изучила это явление и разработала рекомендации по проверке технического состояния и восстановлению нижних головок шатунов выше указанных дизелей.

Рассмотрим наиболее типичные аварии главного и вспомогательного СОД вследствие отказов подшипников коленчатого вала.

Например, авария произошла во время ходовых испытаний после капитального ремонта главного двигателя 6ТМ410 т/х «Палана» на Находкинском судоремонтном заводе. При ремонте дизеля была произведена замена вкладышей мотылевых и рамовых подшипников и шлифование мотылевой шейки №2 на ремонтный размер. Последствия аварии:

–расплавление вкладышей и разрушение стальной основы верхнего вкладыша мотылевого подшипника №2;

–повышенный износ вкладышей рамовых подшипников №2 и 3;

–сетка трещин на поверхности мотылевой шейки №2 и биение рамовых шеек №1, 2, 3 коленчатого вала больше предельно допустимой величины.

Трибосистема «вкладыш – шейка вала» находилась в стадии приработки. Авария произошла при переходе с режима 60 % от номинальной мощности при частоте вращения вала 480мин–1 на режим 70 % мощности от номинальной при частоте вращения 570мин–1 после 7мин работы на данном режиме. При переходе на новый режим обкатки в период приработки сопряженных поверхностей коэффициент трения увеличивается, что иногда приводит к схватыванию сопряженных поверхностей трения и резкому возрастанию силы трения. Таким образом, увеличение силы трения привело к проворачиванию вкладышей мотылевого подшипника цилиндра №2. Причиной аварии явилось проворачивание вкладышей, которое привело к перекрытию отверстия подачи смазки и вследствие этого к перегреву и расплавлению вкладышей, а также повреждению коленчатого вала. Проворачиванию вкладышей способствовало наличие значительной конусообразности постели вкладыша (0,03мм при допустимой 0,03мм).

Авария на вспомогательном дизель-генераторе №2 Bazan-MAN5L20/27 т/х «Polar King» произошла при стоянке судна под грузовыми операциями. После последней моточистки двигатель отработал 7375часов. Двигатель остановился из-за падения давления в системе смазки с рабочего – 0,43МПа до величины 0,23МПА в течение одной минуты. После осмотра и дефектации было установлено, что мотылевый подшипник цилиндра №2 имеет следующие дефекты: антифрикционный и барьерный никелевый слои верхнего вкладыша износились до бронзового слоя, вкладыши провернулись в постели, на шейке образовались круговые риски, схватывание и наволакивание металла, овальность шейки составила 0,16мм, постели – 0,15мм. После удаления металла вкладыша с шейки установили новые вкладыши, проверили на легкость вращения коленчатого вала и произвели пробный запуск двигателя, дали ему поработать в течение 3минут. Давление в системе смазки опять снизилось, поэтому подшипник разобрали и установили, что у вкладыша разрушился антифрикционный слой. Установили снова новые вкладыши и запустили двигатель, однако повторилась выше изложенная ситуация.

После демонтажа и дефектации коленчатого вала и деталей мотылевых подшипников было установлено следующее:

–овальность рамовых шеек составляет 0,01мм, т.е. находится в допустимых пределах (0,03мм), мотылевых шеек №1, 3, 4, 5 находится в пределах 0,04–0,07мм, мотылевая шейка №2 имеет овальность 0,32мм, т.е. превышает предельно допустимую величину в 10раз;

–наличие участка с повышенной твердостью до 244–278НВ на дуге 135–225° при исходной твердости 195–213НВ говорит о том, что данный участок мотылевой шейки №2 подвергся термическому воздействию;

–биение большинства рамовых шеек значительно превышает предельно допустимую величину (максимальное достигает 0,37мм), то есть вал деформировался;

–постель мотылевого подшипника цилиндра №2 имеет следы износа по всей рабочей поверхности.

Причиной аварии явились завышенные величины овальности шейки вала и постели в плоскости разъема шатуна, вызвавшие проворачивание вкладышей, которое привело к перекрытию отверстия подачи смазки и вследствие этого к перегреву и разрушению вкладышей, а также деформации коленчатого вала.

На основании проведенных исследований можно сделать следующие выводы.

1.Основными причинами отказов трибосопряжения «шейка вала – вкладыш» являются износ и задир шеек коленчатых валов. Задиры шеек и проворачивание вкладышей наблюдаются на всех типах дизелей независимо от твердости шеек. Задир шеек и расплавление антифрикционного слоя вкладышей, как правило, приводят к деформации коленчатых валов, реже – к поломке вала.

2.Для повышения надежности и уменьшения вероятности аварий судовых СОД необходимо:

–контролировать содержание механических примесей в работающем масле, особенно содержание алюминия;

–контролировать величины износа и отклонений формы шеек коленчатых валов, а также величин биения рамовых шеек при наличии задира шеек вала или проворачивания вкладышей;

–при выполнении капитального ремонта СОД обеспечить, чтобы все геометрические параметры подшипников коленчатого вала были близки к номинальным.

Исследование выполнено при поддержке ДВФУ, проект №14-08-03-8_и.