Во время уборки и дальнейшей обработки зерно сильно травмируется. Многократное воздействие на него рабочих органов различных сельскохозяйственных машин и механизмов (удар, сжатие и пр.) ведет к его травмированию, снижая при этом кондиционность зерна. Например, 10 % травмированных семян вызывают снижение урожайности в среднем на 1ц/га, а 20…25 % – на 2…3ц/га [1, 5].

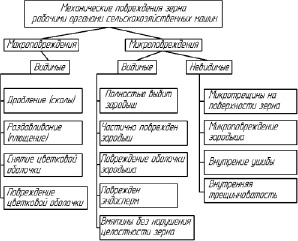

Существующие механические повреждения зерна рабочими органами сельскохозяйственных машин можно классифицировать следующим образом (рис.1).

Травмирование зерна не только снижает урожайность, но и ухудшает возможность его хранения. Объясняется это тем, что развитие бактерий и плесеней происходит прежде всего на битых, колотых и поврежденных зернах.

Цель работы – разработка способа и технического средства для определения микроповреждений зерен культур.

Определение травмирования зерна заключается в исследовании его поверхности на наличие сколов и микротрещин. Особое затруднение, как в условиях сельского хозяйства, так и влабораторных условиях, вызывает поиск и определение степени микроповреждений, так как это имеет субъективный характер и зависит от квалификации исследователя.

Разработанный способ [2], которым сегодня определяют степень микроповреждений зерна, заключается в следующем. Зерно, подготавливаемое к исследованию, окрашивают анилиновыми или другими красителями, что облегчает обнаружение микроповреждений. Однако при этом затрудняется выделение поверхностных и глубоких микроповреждений, что устраняют применением двойного окрашивания зерна в 0,5 %-ном растворе йода. Затем зерна промывают водой и для осветления поверхности зерна в течение полминуты обрабатывают 0,1 %-ным раствором едкого калия и вновь промывают водой. После двойного окрашивания все зерна просматривают под лупой.

Рис. 1. Классификация механических повреждений зерна рабочими органами сельскохозяйственных машин

Наряду с окрашиванием используют способ обесцвечивания в кипящих растворах некоторых химических соединений (2 %-ный раствор гипохлорита натрия или 2–3 %-ный раствор едкого калия) [4]. После кипячения зерно промывают водой и просматривают через лупу.

Степень микроповреждения поверхности зерен определяют при помощи измерительного микроскопа. Каждое зерно со всех сторон рассматривают под микроскопом, устанавливают тип микроповреждений и измеряют величину нарушенной поверхности зерна, площадь которой выражают в квадратных микрометрах. Степень микроповреждения выражают в процентах поврежденной площади к суммарной площади зерна средней исходной пробы. Определение степени травмирования зерна таким способом является относительно точным, однако требуются тщательные и трудоемкие замеры, а также дополнительные расчеты.

Также имеет место применение биологического способа [4], суть которого заключается в том, что о степени микроповреждений судят по лабораторной или полевой всхожести зерна. Недостатками этого способа является то, что он дает только относительное значение степени микроповрежденного зерна в образце или партии, так как снижение всхожести чаще всего может быть вызвано другими причинами (наличие беззародышевых, недоразвитых, поврежденных вредителями или болезнями зерен, условия проращивания и т.д.), а не только механическими повреждениями. Ктому же этот способ не дает возможности установить типы микроповреждений отдельных зерен, а определения всхожести требуют времени и специального оборудования.

В Казанском ГАУ предлагается новый способ более точного определения степени механических микроповреждений в зерне [3]. Данный способ предлагается реализовать с помощью цифрового аппаратного комплекса, предназначенного для точного определения степени микроповреждений зерна. Цифровой аппаратный комплекс состоит из аппарата обработки зерна металлическими нанопорошками с размером частиц 5…15нм, модуля очистки поверхности зерна, аппарата для сканирования пробы и центрального процессорного устройства.

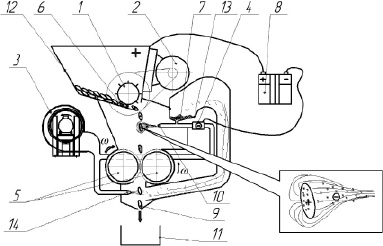

На рис.2 представлена схема аппарата для обработки зерна нанопорошком с модулем очистки, принцип работы которого заключается в следующем. Зерно засыпают в бункер12, где оно заряжается положительным потенциалом.

Рис. 2. Схема аппарата для обработки зерна нанопорошком с модулем очистки:1 – дозатор; 2 – приводной электродвигатель дозатора; 3 – вентилятор; 4 – каскад высокого напряжения; 5 – очистительный барабан; 6 – заряженное зерно; 7 – нанопорошок; 8 – источник напряжения постоянного тока 12 В; 9 – зерно, очищенноеот наноматериала; 10 – верхнее сопло; 11 – емкость для сбора очищенного зерна; 12 – бункер для зерна; 13 – бункер для нанопорошка; 14 – нижнее сопло

Далее зерно дозатором1 подается в участок обработки, где продувается потоком воздуха, содержащим частицы нанопорошка. Отметим, что с помощью каскада высокого напряжения 4воздух, а с ним и частицы нанопорошка предварительно заряжаются отрицательным потенциалом. Вучастке обработки заряженные частицы нанопорошка движутся к зерну по силовым линиям электростатического поля, тем самым покрывают поверхность зерна и заполняют все микротрещины.

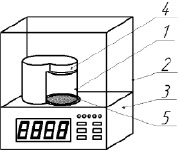

Рис.3. Схема аппарата сканирования пробы с центральным процессорным устройством:1 – стакан специальный; 2 – защитная крышка; 3 – аппарат сканирования; 4 – излучатель; 5 – сканер

Далее зерно попадает на очистительные барабаны, вращающиеся с разной скоростью. Поверхность зерна очищается, и металлический нанопорошок остается только в микротрещинах, причем его объем будет зависеть от степени микроповреждения зерна. После прохождения через очистительные барабаны зерно под своим весом поступает в участок обработки воздухом, выходящим из сопла14. Оставшийся нанопорошок сдувается и транспортируется в бункер для нанопорошка.

Объем металлического нанопорошка, оставшегося в микротрещинах зерна, определяется с помощью аппарата сканирования (рис.3).

Полученные данные о степени микроповреждений обрабатываются в центральном процессорном устройстве, записываются в память и выводятся на экран в виде показателя степени микроповреждения.

Заключение

Разработанный способ определения степени микроповреждений можно использовать на предприятиях, занимающихся производством и переработкой продукции растениеводства, в машинно-испытательных станциях и научно-исследовательских институтах аграрного профиля.