Процесс измельчения сыпучих материалов является одной из наиболее востребованных технологических операций во многих отраслях промышленности, в том числе химической [2, 6, 7]. Это связано с растущим спросом на порошкообразные материалы. Однако ввиду чрезвычайной сложности физических процессов при разрушения частиц измельчение является недостаточно исследованным процессом.

В дорожно-строительной отрасли измельчение используется при производстве минерального порошка, при помоле щебня и других материалов, например асфальтового гранулята [3]. Для этих целей наибольшее распространение получили мельницы центробежно-ударного действия. Несмотря на высокую эффективность этого типа мельниц, при измельчении твердых абразивных материалов, особенно в процессе тонкого измельчения наблюдается интенсивный износ рабочих органов мельниц, что приводит к снижению степени измельчения, и длительным дорогостоящим ремонтам [1]. В центробежных мельницах ударного типа наиболее интенсивно разрушаются лопасти ускорителей и отбойные плиты. Следует отметить, что разрушаются лишь отдельные зоны рабочих органов, а остальная поверхность остается неизношенной. Такое неэффективное применение дорогостоящих деталей приводит к росту цен на конечный продукт.

Замена изношенных лопастей ускорителя и отбойных плит приводит к разборке всего агрегата, то есть его остановке и продолжительным простоям.

При анализе изношенных отбойных плит и деталей ускорителя мельницы Титан М-125 [4] было установлено, что разрушению подвержена только центральная зона отбойников, при этом остальная поверхность остается нетронутой. Столкновение потоков частиц измельчаемого материала с изношенной поверхностью отбойников происходит почти по касательной, что существенно снижает вероятность разрушения [8].

В связи с этим одним из методов повышения срока службы деталей мельниц является организация таких условий движения и взаимодействия частиц материалов с поверхностями рабочих органов, при которых нагружена будет вся рабочая поверхность, что приведет к равномерному износу пониженной интенсивности. Это можно обеспечить размещением в карманы для самофутеровки направляющих пластин, которые позволят обеспечить плавное поднятие материала с нижней части лопасти и его равномерное распределение по высоте лопасти на конечном участке, как и в случае выполнения лопастей криволинейной формы [5]. В этом случае можно достичь равномерного распределения количества частиц в образующемся разреженном потоке перед отбойным элементом [2].

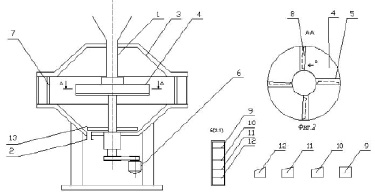

На рис. 1 представлена схема мельницы центробежно-ударного типа с направляющими пластинами.

Рис. 1. Схема мельницы с карманами для самофутеровки: 1 – устройство загрузки; 2 – устройство выгрузки; 3 – корпус; 4 – ротор; 5 – лопасти; 6 – электродвигатель; 7 – отбойные элементы; 8 – самофутеровочные карманы; 9–12 – направляющие пластины; 13 – лопасти

При наполнении карманов частицами измельчаемого материала направляющие пластины образуют слой переменной толщины. При захвате частиц в начале лопасти размещены направляющие пластины 12 с углом наклона верхней части (по отношению к поверхности лопасти) 20°. Такая форма позволяет организовать наклонный неподвижный слой по отношению к поверхности лопасти, при движении по которому материал под действием прижимающих сил начинает подниматься по поверхности лопасти (в поперечном направлении). Угол наклона последующих направляющих пластин 11 и 10 равен 10 и 5° соответственно, а последняя направляющая пластина 9 имеет прямоугольную форму. Такое расположение направляющих пластин позволяет получить слой самофутеровки переменной толщины, при движении по которому движущийся материал постепенно распределяется по всей высоте лопасти равномерным слоем. Образованный дисперсный поток также имеет равномерную концентрацию частиц по высоте. Таким образом, с отбойными элементами взаимодействует равномерный по высоте поток материала.

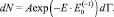

Для опытного подтверждения возможности получения на выходе с лопасти потока, равномерного по высоте, была создана установка. Структура сформированного ротором потока определялась по характеру разрушения хрупких вставок на отбойном элементе (рис. 2).

Представленная на рис. 2 (слева) поврежденная поверхность хрупкой вставки получена на ускорителе с лопастями без направляющих пластин. Здесь имеет место резко выраженная зона глубокого интенсивного износа, при этом остальная поверхность остается практически не затронутой (имеются незначительные выбоины и сколы). Наибольшая глубина зоны разрушения – 6 мм. При использовании лопастей с направляющими пластинами получена выбоина почти одинаковой глубины 2–3 мм, что свидетельствует о практически равномерной структуре набегающего на отбойник потока (рис. 2 справа).

Рис. 2. Фотографии изношенных имитаторов

Следующим этапом исследований является математическое описание ударного разрушения неоднородных частиц в данном аппарате. Использование известных методов расчета, относящихся к однородным частицам, приводит к существенным погрешностям ввиду наличия в таких частицах вязкого связующего.

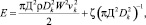

В связи с этим было разработано математическое описание, базирующееся на вероятностном подходе [6], позволяющее определить средний размер измельченных неоднородных частиц. Фазовое пространство определяется совокупностью скорости частицы и ее диаметра. Тогда распределение числа частиц отраженного потока dN в элементе фазового объема dΓ = dvdD пропорционально энергии частицы E:

(1)

(1)

Здесь v – скорость; D – диаметр частицы.

Энергия Е представляет собой совокупность кинетической энергии, затрачиваемой на образование новой поверхности. При вычислении поверхностной энергии, в отличие от однородных частиц, учитываются затраты на преодоление сил вязкости и слипания:

(2)

(2)

где ζ – коэффициент пропорциональности, зависящий от физико-механических свойств частиц измельчаемого материала. Производя переход от параметров v, D к безразмерным величинам:

(3)

(3)

получим

(4)

(4)

где vk и Dk – средние значения скорости и диаметра соответственно; ρ – плотность.

Тогда дифференциальная функция распределения числа частиц отраженного потока по их диаметрам имеет вид

(5)

(5)

Здесь Wmax и Wmax – наибольшее и наименьшее значения величины W. Величины θ1–θ3, входящие в формулу (5), определяются из выражений

(6)

(6)

(7)

(7)

Неизвестная константа А в выражении (1) находится из условия нормировки:

(8)

(8)

Здесь N – число частиц, находящихся в отраженном потоке.

Для нахождения неизвестного параметра Е0 составим уравнение энергетического баланса для момента удара налетающего потока о наклонную поверхность отбойника:

Ep1 = Ep2. (9)

Здесь Ep1 – энергия потока твердых частиц, налетающих на отбойную поверхность, Ep2 – энергия частиц отраженного потока, которая может быть вычислена интегрированием стохастической энергии по всему фазовому объему:

(10)

(10)

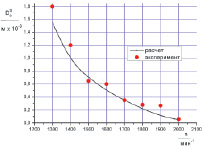

С целью проверки адекватности полученных зависимостей опытным данным были проведены опытные исследования на промышленной мельнице Титан М-125 [4] по измельчению асфальтового гранулята. Зависимость среднего диаметра образованных частиц от частоты вращения ускорителя приведена на рис. 3.

Рис. 3. Зависимости среднего размера частиц при измельчении асфальтового гранулята

Из представленных зависимостей следует, что с увеличением частоты вращения средний размер измельченного продукта уменьшается, что объясняется ростом скоростей столкновения. Незначительное расхождение опытных и расчетных данных во всем диапазоне изменения частоты вращения можно объяснить наличием тонкодисперсной составляющей в подаваемом на помол материале.

Таким образом, использование новой конструкции мельницы при измельчении абразивных неоднородных материалов позволит повысить степень измельчения и замедлить износ рабочих органов.

Рецензенты:

Мурашов А.А., д.т.н., доцент, профессор кафедры математики, Ярославское высшее военное училище противовоздушной обороны, г. Ярославль;

Бачурин В.И., д.ф.-м.н., профессор кафедры высшей и прикладной математики, Ярославский филиал, Московский государственный университет путей сообщения, г. Ярославль.