В настоящее время имеются многочисленные методы решения задач оперативного планирования, они современны и оправдывают себя, что очень важно, поскольку низкое качество оперативного планирования приводит к потерям производительности агрегатов. Однако эти потери, связанные с простоями агрегатов и очередями металлопотока на технологические и транспортные операции, могут быть обусловлены не только качеством планирования, но и качеством реализации сменно-суточных графиков. К настоящему времени вопросы координации производства в процессе выполнения сменно-суточных графиков теоретически недостаточно разработаны, и сегодняшние условия деятельности предприятий требуют их решения.

Оценить потери от раскоординации производства в экономических показателях с использованием известных методик затруднительно, особенно в оперативном режиме (час, смена, сутки). Это объясняется, как показывает анализ используемых методов и моделей принятия решений в практике оперативного управления, отсутствием приемлемых по точности и вычислительным затратам экономико-математических моделей [3].

Цель исследования – разработать механизм оценки влияния отклонений параметров производственного процесса на его калькуляционный результат.

Калькуляционное общефирменное планирование результата показывает, какая прибыль должна быть получена на предприятии в будущие периоды, при этом калькуляционный производственный результат является ключевым показателем планирования и контроля на промышленном предприятии.

Планирование и контроль производственного результата зависят от применяемого на предприятии метода учета издержек по носителям и периодам. На металлургическом предприятии применяется метод расчета издержек и выручки на базе полных затрат. При этом для расчета планового производственного результата на базе затрат на реализованную продукцию из запланированной выручки вычитают плановую себестоимость реализованной продукции. Изменение запасов в этом случае не учитывается. Распределение издержек и выручки по их носителям позволяет показать калькуляционную прибыль в разрезе продуктов или их групп в виде разницы между соответствующей чистой выручкой и себестоимостью. Себестоимость по периодам исчисляется на базе калькуляций.

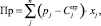

Алгоритм вычисления производственного результата на базе учета полных затрат по реализованной продукции следующий [1]:

(1)

(1)

где Пр – калькуляционный (производственный) результат; pj – цена единицы продукта j (j = 1, ..., n), руб.;  – себестоимость единицы продукта j, руб.; xj – физический объем сбыта продукта j, т.

– себестоимость единицы продукта j, руб.; xj – физический объем сбыта продукта j, т.

В результате проведенных исследований в цехах комплекса «сталь-прокат» Западно-Сибирского металлургического комбината установлено, что информационно полное описание технологических маршрутов включает от 500 до 1500 параметров, в зависимости от марки стали и дополнительных операций (термоотделки, дополнительной обработки металла, условий отгрузки и транспортировки). Параметрами слежения за выполнением сменно-суточного графика (и для выполнения заказов производственного отдела) авторами определены: марка стали – Maф, Maр; масса плавки (слитка, заготовки) – mф, mр; температура металла – Tф, Tр; время выполнения операции – τф, τр, индексы ф и р – соответственно фактические и заданные (плановые) значения показателей [4].

В работе [2] разработана схема влияния контролируемых параметров производственного процесса на финансовый результат (рисунок).

Все расчеты ведутся на основе плановых показателей, рассчитанных на месяц. При этом методика ориентирована на существующую в настоящее время систему калькулирования себестоимости затрат на производство продукции. Для данного расчета используются плановые калькуляции себестоимости продукции и производственные программы структурных подразделений комплекса.

Схема влияния изменения контролируемых параметров производственного процесса на производственный результат

Автоматизированные системы контроля и управления производственным процессом фиксируют начало, окончание и, соответственно, продолжительность технологических операций. Таким образом, имеется оперативная информация об отклонениях указанных параметров от плановых.

Экономические потери, вызываемые отклонениями в продолжительности тех или иных временных параметров, зависят от характера технологических операций. В обобщенном виде все эти потери можно рассчитать через потери на условно-постоянных расходах, вызываемых снижением производительности и объема производства в целом.

Планируемый объем производства Qпл должен быть произведен за планируемый фонд рабочего времени τпл, при этом планируемая производительность (Ппл) составит

(2)

(2)

При изменении длительности той или иной технологической операции планируемый объем производства будет произведен за время τпл + Δτ, где Δτ = τф – τпл.

Соответственно фактическая производительность (Пф) равна

(3)

(3)

Так как время работы есть величина, ограниченная естественным образом, изменение длительности одной технологической операции на данном агрегате неизбежно приведет к изменению числа этих операций, произведенных за время τпл, и, соответственно, к изменению объема производства Qпл, которое при фактической производительности составит

(4)

(4)

Изменение себестоимости за счет изменения объема производства, вызванного увеличением длительности технологических операций, определим, исходя из следующего выражения:

(5)

(5)

где УПРi – доля условно-постоянных затрат в себестоимости продукции каждого подразделения.

Данная методика расчета может быть положена в основу определения величины претензий как цехов друг к другу при межцеховом хозрасчете, так и бригад при внутрипроизводственном хозрасчете. В течение суток диспетчерской службой выполняется расчет отклонений фактических параметров производства от заданных графиком. При этом может быть сформирован документ о выполнении цехами установленных заданий и об отклонении с причинами отклонений и нарушений с указанием виновников. Планово-экономический отдел устанавливает стоимостные показатели технологических операций. Расчет потерь производства из-за отклонения от временных параметров в комплексе «сталь-прокат» в стоимостном выражении с целью обеспечения оперативности для принятия своевременных управленческих решений должен выполняться диспетчерской службой предприятия [5].

В качестве практического примера расчета потерь из-за отклонений от временных параметров технологических операций представим расчет потерь в рельсобалочном цехе (РБЦ) одного из металлургических предприятий г. Новокузнецка ОАО «ЕвразЗСМК» за смену. Расчет представлен в таблице.

Необходимо разделять изменения в длительности технологических операций по причинам возникновения: внутренние причины (технические простои), внешние причины (простои по вине сторонних организаций), простои по независящим от исполнителей причинам.

Потери, вызванные изменениями временных параметров по внутренним причинам, должны учитываться при начислении зарплаты работникам в качестве оснований для депремирования.

Расчеты, представленные в таблице, свидетельствуют об увеличении себестоимости в расчете на 1 тонну проката на 57,95 руб., в том числе за счет внутренних причин на 31,39 руб./т. Отклонения от временных параметров технологических операций, вызвавшие увеличение себестоимости, связаны с ненормируемыми или сверхнормативными горячими простоями: время принятия смены в 1-й час работы составило 35 мин против нормативного 30 мин; на стыке 7-го и 8-го часов работы произошла поломка печи с шагающими балками, что вызвало перебои в поставке нагретой заготовки для прокатки; на стыке 11-го и 12-го часов работы – отказ мех. оборудования. Таким образом, уменьшение времени работы агрегата за счет сверхнормативных простоев привело к снижению производительности стана в горячий час, снижения объема производства и, как следствие этого, к повышению себестоимости продукции за счет увеличения условно-постоянных расходов на единицу продукции.

Расчет потерь производства РБЦ из-за отклонения от временных параметров технологических операций за смену

|

Марка стали |

Текущее время, ч |

Плановое время работы, час, τр |

Фактическое время работы, час, τф |

Δτ, ч |

Количество прокатанных блюмсов, шт. |

Масса блюмса, т |

Производительность, т/ч |

УПР на плановый объем производства, тыс. руб./т |

Изменение себестоимости, руб./т |

||||

|

план |

факт |

План Ппл |

Факт Пф |

отклонение |

Всего |

в т.ч. за счет простоев по внутренним причинам |

|||||||

|

Ш2 |

1 |

0,5 |

0,45 |

0,05 |

29 |

24 |

3,9 |

225,0 |

204,5 |

20,5 |

2009843,13 |

57,95 |

31,39 |

|

Ш2 |

2 |

1 |

1 |

0,00 |

62 |

62 |

3,9 |

241,8 |

241,8 |

0,0 |

|||

|

Ш2 |

3 |

1 |

1 |

0,00 |

17 |

17 |

3,9 |

0,0 |

0,0 |

0,0 |

|||

|

4Сп |

45 |

45 |

|||||||||||

|

4Сп |

4 |

1 |

1 |

0,00 |

58 |

58 |

3,9 |

226,2 |

226,2 |

0,0 |

|||

|

4Сп |

5 |

1 |

1 |

0,00 |

58 |

58 |

3,9 |

226,2 |

226,2 |

0,0 |

|||

|

4Сп |

6 |

1 |

1 |

0,00 |

58 |

58 |

3,9 |

226,2 |

226,2 |

0,0 |

|||

|

4Сп |

7 |

1 |

0,83 |

0,17 |

58 |

41 |

3,9 |

226,2 |

193,9 |

32,3 |

|||

|

4Сп |

8 |

1 |

0,78 |

0,22 |

56 |

36 |

3,9 |

218,4 |

179,5 |

38,9 |

|||

|

4Сп |

9 |

1 |

1 |

0,00 |

57 |

57 |

3,9 |

222,3 |

222,3 |

0,0 |

|||

|

4Сп |

10 |

1 |

1 |

0,00 |

9 |

9 |

3,9 |

234,0 |

234,0 |

0,0 |

|||

|

Ш2 |

4 |

4 |

|||||||||||

|

3Сп |

47 |

47 |

|||||||||||

|

3Сп |

11 |

1 |

0,83 |

0,17 |

57 |

41 |

3,9 |

222,3 |

190,5 |

31,8 |

|||

|

3Сп |

12 |

1 |

0,80 |

0,20 |

50 |

33 |

3,9 |

195,0 |

162,5 |

32,5 |

|||

|

Итого |

11,5 |

10,7 |

0,80 |

665 |

590 |

||||||||

Описанный механизм расчета влияния на себестоимость и прибыль отклонений контролируемых объемно-натуральных и временных параметров производственного процесса может быть использован для формирования комплексного критерия эффективности корректировок сменно-суточных графиков, повышения оперативности принятия управленческих решений, регулирования производственного процесса в комплексе «сталь-прокат» металлургического предприятия. С его помощью может быть осуществлен расчет фактических суммарных отклонений в стоимостном выражении с учетом причин и виновников и последующей оценкой на сопоставимой основе вклада каждого структурного подразделения в монетарный результат деятельности комплекса в целом.

Рецензенты:

Затепякин О.А., д.э.н., доцент, профессор кафедры корпоративной экономики и управления персоналом, ФГБОУ ВПО «Сибирский государственный индустриальный университет», г. Новокузнецк;

Кудряшова И.А., д.э.н., доцент, заместитель директора по научной и инновационной работе, Кемеровский институт (филиал), Российский экономический университет им. Г.В. Плеханова, г. Кемерово.