Задача повышения надежности и долговечности машин и конструкций напрямую связана с выбором конструкционных материалов. В настоящее время номенклатура конструкционных материалов достаточно широка, но повышение прочностных характеристик всегда представляет большой интерес для исследователей. Применительно к сталям в материаловедении предлагаются два основных подхода: это легирование материалов и различные виды термомеханической обработки. Повышение прочностных характеристик сталей в последние годы, решается применением методов интенсивной пластической деформации (ИПД) – в частности по способу равноканального углового прессования (РКУП). ИПД по способу РКУП разработан В.М. Сегалом в 80-х годах прошлого столетия и впоследствии был развит Р.З. Валиевым с коллегами [1, 7, 12, 13]. Данный способ относится к термомеханическим методам обработки материалов и позволяет повысить прочностные характеристики сравнительно небольших объемных заготовок из конструкционных сталей – за счет измельчения их зёренной структуры.

РКУП осуществляется в специальной высокопрочной пресс-форме, имеющей внутри два канала равного диаметра – пересекающихся под определенным углом [1]. Обычно угол пересечения каналов составляет 90° или 120°. Металлическая заготовка продавливается через пресс-форму, где в зоне пересечения каналов происходит измельчение его зеренной структуры – в основном за счет сдвиговых деформаций. РКУП может осуществляться в несколько проходов, что позволяет получить более мелкозернистую структуру. Для различных типов металлов РКУП позволяет получить структуры с размером зерен/субзерен в диапазоне от нескольких микрон до сотен нанометров.

Как показано в работах различных исследователей, РКУП позволяет существенно повысить прочность металлических материалов и их сплавов. В отдельных случаях предел текучести/предел прочности могут повышаться в 1,5–2,5 раза [2, 11]. Такой результат обусловлен главным образом формированием ультрамелкозернистой (УМЗ) структуры, которая в соответствии с соотношением Холла – Петча обеспечивает существенное упрочнение. Обработанные методом ИПД конструкционные материалы могут быть использованы в качестве ответственных элементов деталей машин и различных конструкций.

Упрочнение малоуглеродистых конструкционных сталей по способу РКУП позволяет достичь характеристик прочности – сопоставимых с высокопрочными сталями [6]. Однако это приводит к снижению пластичности стали и вязкости разрушения. Данная проблема решается путем применения постдеформационного отжига, позволяющего улучшить характеристики сопротивления хрупкому разрушению, при незначительном снижении прочности [3]. Таким образом, применение комбинированных термомеханических методов обработки стали позволяет достичь необходимых эксплуатационных характеристик.

Одной из важных характеристик конструкционного материала является его выносливость – способность металла противостоять усталости. Исследованию усталостной прочности различных металлов и сплавов, подвергнутых ИПД, посвящен ряд работ [5, 8, 10]. Следует отметить, что для легких металлов и их сплавов в большинстве случаев упрочнение методом ИПД приводит к повышению усталостной прочности. Вместе с тем нередко предел выносливости после РКУП не превышает или даже снижается в сравнении с материалом в исходном состоянии [10, 9]. По всей видимости, в материалах, подвергнутых ИПД, нет однозначной зависимости между повышением прочности и его выносливостью.

Целью исследования является оценка малоцикловой усталости стали 09Г2С, упрочненной ИПД по способу РКУП. Малоцикловую усталость испытывают материалы, используемые для конструкций, претерпевающих сравнительно малое число нагружений, но в то же время относительно большие перегрузки [4]. Экспериментальные данные по выносливости материалов, упрочненных РКУП, представляют собой практическую ценность.

Материалы и методы исследования

В настоящей работе исследуется низколегированная конструкционная сталь 09Г2С. Данная марка стали широко используется в качестве различных деталей и элементов сварных конструкций, в том числе в условиях низких температур. Химический состав стали: 0,1 % С, 0,85 % Si, 1,41 % Mn, 0,17 % Cr, 0,18 % Ni, 0,35 % Cu, остальное Fe. Химический анализ проведен на атомно-эмиссионном спектрометре «Foundry-Master» фирмы «Worldwide Analytical Systems AG (WAS AG)». Сталь поставлена в виде прутков диаметром 20 мм. Из прутков были изготовлены цилиндрические заготовки диаметром 20 мм и длиной 100 мм. Характеристики прочности стали в исходном состоянии и после упрочнения РКУП, определенные по результатам испытаний на растяжение, приведены в таблице.

Характеристики прочности стали 09Г2С

|

Сталь |

sТ, МПа |

sВ, МПа |

d, % |

|

09Г2С в исходном состоянии |

395,3 |

520,7 |

26,8 |

|

09Г2С после РКУП |

794,4 |

839,2 |

14,7 |

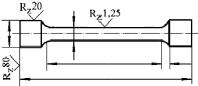

Стальные заготовки из стали 09Г2С были подвергнуты РКУП при температуре 673 К в два прохода по маршруту «С». Угол пересечения каналов в пресс-форме составляет 120°. Металлографические исследования показали, что в стали 09Г2С после РКУП формируется ультрамелкозернистая структура со средним размером зерна 3–6 мкм, что в 1,5–2 раза меньше, чем в исходном состоянии. После РКУП из заготовок были изготовлены гладкие цилиндрические образцы для усталостных испытаний, схематические изображения которых представлены на рис. 1. Как видно из таблицы, прочность стали после РКУП существенно возрастает. Вместе с тем наблюдается снижение характеристик пластичности. Однако относительное удлинение на стадии упругого деформирования (до предела текучести) у стали 09Г2С после РКУП в 2 раза выше, чем в исходном состоянии.

Испытания на малоцикловую усталость проведены на испытательной машине Instron-1195. Частота испытаний находилась в пределах от 0,4 до 0,6 Гц и зависела от максимального напряжения цикла. Нами был выбран отнулевой вид циклического растяжения при заданной величине нагрузки (мягкое нагружение). Максимальное напряжение цикла задается при помощи координатного самописца и поддерживается постоянным автоматически до полного разрушения образца. По результатам испытаний были построены кривые усталости (зависимости амплитуды напряжения от количества циклов до разрушения образца).

Рис. 1. Схематическое изображение гладкого цилиндрического образца для малоцикловых испытаний

Результаты исследования и их обсуждение

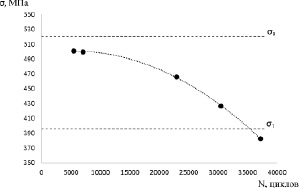

Была проведена серия испытаний на малоцикловую усталость для образцов из стали 09Г2С в исходном состоянии и после РКУП. На рис. 2 приведена кривая усталости для образцов из стали 09Г2С в исходном состоянии.

Малоцикловые испытания проводят для материалов, которые при эксплуатации конструкций испытывают редкие, но в то же время относительно большие перегрузки. Максимальное напряжение циклов выбирается в диапазоне от предела текучести и выше. Как видно из графика, со снижением величины напряжений количество циклов до разрушения возрастает.

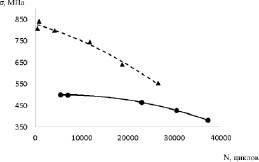

На рис. 3 приведены кривые усталости для стали 09Г2С, упрочненной РКУП (пунктирная линия) и в исходном состоянии (сплошная линия). Как видно из графика, уровень максимальных напряжений цикла для стали упрочненной РКУП существенно выше, чем для исходного материала. При том же уровне напряжений циклов материал, подвергнутый РКУП, показывает большую выносливость при испытаниях на малоцикловую усталость. Данное обстоятельство связано с тем, что как и в большинстве случаев, с уменьшением размера зерна предел выносливости возрастает, в связи со значительным повышением прочности стали. При этом зависимость предела усталости от размера зерна может быть выражена формулой, аналогичной зависимости предела текучести от размера зерна. Анализ кривых малоцикловой усталости показывает, что тангенс угла наклона кривой усталости для УМЗ стали значительно больше по сравнению с исходной (рис. 3). Для стали 09Г2С, упрочненной РКУП в 2 прохода по маршруту «С» при температуре 673 К, коэффициент изменения долговечности Кж значительно больше, чем для стали в состоянии поставки.

Рис. 2. Кривая малоцикловой усталости для образцов из стали 09Г2С в исходном состоянии

Рис. 3. Кривая малоцикловой усталости для образцов из стали 09Г2С, подвергнутых РКУП (пунктирная линия) и в исходном состоянии (сплошная линия)

Исследование изломов образцов показывает, что при максимальных значениях напряжения усталости, близких к пределу прочности sВ, для обоих видов материала наблюдается преимущественно квазистатический характер разрушения. Со снижением максимального напряжения усталости до предела текучести sТ разрушение носит преимущественно усталостный характер.

Заключение

Обработка низкоуглеродистой низколегированной стали методом ИПД по способу РКУП при температуре 673 К позволяет получить ультрамелкозернистую структуру со средним размером зерна 3–6 мкм, обеспечивающую более высокие характеристики прочности, чем в исходном состоянии. Максимальное напряжение усталости для стали после РКУП также возрастает, что является следствием роста характеристик статической прочности.

Более высокое значение коэффициента изменения долговечности Кж свидетельствует о более высокой скорости изменения долговечности для стали с УМЗ структурой при изменении напряжения, то есть предел выносливости может быть достигнут при меньшем числе циклов напряжений по сравнению со сталью с крупнозернистой структурой. Со снижением максимального напряжения циклов характер разрушения от квазистатического переходит к усталостному.

Работа выполнена в рамках научного проекта № III.28.1.1 по программе III.28.1 Сибирского отделения Российской академии наук.

Рецензенты:

Лепов В.В., д.т.н., заместитель директора по науке, ФГБУН «Институт физико-технических проблем Севера им. В.П. Ларионова» СО РАН, г. Якутск;

Левин А.И., д.т.н., зав. сектором ритмологии северной техники, ФГБУН «Якутский научный центр» СО РАН, г. Якутск.