Производство пеллет на экспорт выгодно и целесообразно при наличии определенных условий. Одно из условий – близость предприятия к границе, транспортным путям и источникам сырья. В удаленных территориях страны заниматься производством пеллет на экспорт представляется нецелесообразным по причине дороговизны транспортировки.

Страны Европы являются главными потребителями древесных гранул в мире. По данным ИАА «Инфобио», в 2010 году объем европейского рынка составил 10 млн т. Причем около 20–25 % мирового объема производства пеллет расходуется в Швеции. Именно эта страна является первооткрывателем в Европе, где в 1984–1988 гг. начинают изготавливать гранулы из остатков деревообработки и в дальнейшем использовать для отопления жилых помещений.

Вид и качество гранул преимущественно зависят от технологий и сырья. В разных странах приняты отличные друг от друга стандарты на производство топливных гранул. В нашей стране до сих пор не существует каких-либо стандартов качества на твердое и жидкое биотопливо. Существует единственный документ, действующий в области биоэнергетики, – вступивший в силу 1 января 2009 года ГОСТ Р 52808–2007 «Нетрадиционные технологии. Энергетика биоотходов. Термины и определения». Данный стандарт был разработан лабораторией возобновляемых источников энергии географического факультета МГУ им. М.В. Ломоносова. В стандарте отсутствует информация о технологиях производства, качестве и параметрах биотоплива и классификация его видов.

Одной из важнейших задач является целесообразное использование данных отходов для получения твердого биотоплива, то есть пеллет [1–5].

Существуют несколько основных способов утилизации древесных отходов: пиролиз, газификация, сжигание, пеллетирование. Рассмотрим данные методы более подробно.

Сжигание древесных отходов базируется на нескольких методах сжигания, в том числе: прямое сжигание, сжигание в кипящем/циркулирующем слое, газификация/сжигание газов во вторичной камере сгорания, сжигание пылевидного топлива.

Прямое сжигание происходит в топках с горизонтальной, конусообразной, наклонной или подвижной колосниковой решеткой. Данный метод используется в водогрейных котлах и печах малой мощности (менее 20 МВт) для сжигания древесного топлива, в том числе с высокой влажностью: кусковых и длинномерных отходов, щепы, коры, опилок, топливных брикетов и гранул и т.д. Для автоматизированного сжигания измельченных отходов также используются трубчатые горелки со шнековой подачей. Обычное использование тепла – для сушки древесины в сушильных камерах, в водогрейных котлах для обогрева производственных или жилых помещений. Для выработки электрической энергии отходы сжигаются в паровом котле с последующим использованием пара в паровой турбине. Эта технология имеет низкий электрический КПД порядка 8–13 % (для мини-ТЭЦ мощностью 600–1000 кВт), который повышается благодаря использованию более совершенных методов сжигания, таких как сжигание в кипящем/циркулирующем слое или сжигание пылевидного древесного топлива. Однако эти методы используются в электростанциях мощностью не менее 5 МВт, строительство которых требует больших капитальных затрат. Недостатком этого метода является низкая эффективность и высокий уровень эмиссии отходов горения в дымовых газах.

Быстрый пиролиз представляет собой процесс, при котором сухие (< 10 % влажности), измельченные в порошок древесные отходы, включая опилки, кору и т.д., быстро нагреваются в кипящем слое инертного материала внутри реактора до температуры 450–500 °С при отсутствии воздуха. Продуктами пиролиза являются частицы древесного угля, неконденсирующийся газ, конденсирующиеся пары и аэрозоли. Частицы древесного угля отделяются в циклоне, а летучие вещества подвергаются быстрому охлаждению, в результате которого образуется жидкость – синтетическое жидкое топливо (пиротопливо), поступающее в накопительный резервуар. Пиролизный газ сжигается в горелке реактора, однако этого тепла недостаточно для поддержания процесса. Поэтому требуется дополнительный источник тепла, например природный газ. Основной продукт пиролиза – синтетическое жидкое топливо (пиротопливо) – имеет калорийность, составляющую примерно 55 % от калорийности дизельного топлива. Используется путем сжигания в газотурбинных установках (ГТУ) или дизельных двигателях.

Несмотря на высокую эффективность и удобство использования жидкого синтетического топлива, отсутствие отходов, пиролиз только недавно вышел из стадии исследований и опытных разработок (максимальная производительность действующей пилотной установки составляет 10 тонн в сутки), что обуславливает высокую стоимость используемого оборудования.

Газификация представляет собой процесс высокотемпературного превращения древесины (и других видов биомассы, а также угля и торфа) при нормальном или повышенном давлении в газ, называемый древесным или генераторным газом, а также небольшое количество золы, в специальных реакторах (газогенераторах) с ограниченным доступом воздуха или кислорода. Генераторный газ имеет температуру 300–600 °С и состоит из горючих газов (CO, H2 , CH4 ), инертных газов (CO2 и N2 ), паров воды, твердых примесей и пиролизных смол. Из 1 кг древесной щепы получают около 2,5 Нм3 газа с теплотой сгорания 900–1200 Ккал/Нм3. Эффективность газификации достигает 85–90 %. Благодаря этому, а также удобству применения газа, газификация является более эффективным и чистым процессом, чем сжигание. Наиболее подходящей технологией получения электро- и тепловой энергии из древесных отходов для малых и средних предприятий, а также небольших городов и поселков, использующих котельные на жидком топливе, является процесс газификации в газогенераторах древесных отходов в составе газогенераторных электростанций и газогенераторных тепловых станций.

Процесс пеллетирования в общем виде заключается в следующем.

Мелкие древесные отходы (опилки и стружки) подвозятся автотранспортом (либо погрузчиком) и ссыпаются на механизированный склад «подвижный пол». Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки («крылья») стокеров имеют клиновидную форму, поэтому при движении стокеров опилки с регулируемой скоростью подачи направляются к цепному (скребковому) транспортеру, из этого транспортера опилки и стружки попадают в смеситель и далее в сушильный барабан.

Опционально от транспортера может отходить дополнительный транспортер топлива, который отбирает часть опилок и направляет их в бункер топлива теплогенератора. Из бункера топлива опилки шнеком подаются в камеру сгорания теплогенератора. Продукты горения из теплогенератора попадают в смеситель, сюда же под действием разряжения, создаваемого дымососом, поступает холодный атмосферный воздух и направляемое на сушку сырье.

Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в барабанную сушилку. В барабане сырье захватывается лопастями и поднимается кверху, затем падает сквозь поток теплоносителя, постепенно продвигаясь к выходу. Сразу за выходом находится уловитель, он предназначен для улавливания камней и т.п. и обязательно нужен только при поступлении сырья из отвалов и отсутствии сортировки входящего сырья. Высушенные опилки засасываются в большой циклон за счет разряжения, создаваемого дымососом. В циклоне опилки осаждаются за счет центробежной силы и двигаются вниз, а отработанный теплоноситель выбрасывается в дымовую трубу. Из циклона опилки шлюзовым затвором дозированно подаются в распределитель потока, откуда попадают в молотковую дробилку.

В дробилке происходит окончательное измельчение сырья. С этого момента его принято называть мукой. Из дробилки мука пневмотранспортом попадает в циклоны, в первом происходит первичное отделение муки от воздуха, а во втором – окончательное. Из обоих циклонов мука подается шлюзовыми затворами в шнековый транспортер, далее поступает в наклонный шнековый транспортер, а из него попадает в бункер гранулятора. Опционально шнеки и могут быть совмещены либо заменены специальным бункером гранулятора. Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука подается шнековым питателем с регулируемой скоростью подачи в смеситель, сюда же от парогенератора подается пар либо вода. В смесителе происходит кондиционирование продукта, т.е. доведение влажности муки до уровня, необходимого для процесса гранулирования. Из смесителя увлажненная мука через отделитель ферромагнитных примесей выводится в пресс-гранулятор.

В камере прессования мука затягивается между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул.

Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Обломанные гранулы падают вниз и через рукав кожуха выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они транспортируются норией в охладительную колонку. Здесь через слой гранул вентилятором циклона всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки в циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходят физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Заполненные мешки погрузчиком или гидравлической тележкой транспортируются на склад готовой продукции.

Российские производители пеллет пользуются стандартами качества, принятыми в европейских странах. Зарубежные производители топлива для пеллетных котлов получают сертификаты соответствия выпускаемой продукции действующим в Европе стандартам качества. Отсутствие документа, подтверждающего качество пеллет, отпугивает покупателей. При этом стоимость сертифицированной продукции того же качества выше, чем несертифицированной.

В стандартах качества EN plus и EN-B зафиксированы требования к бытовым и промышленным пеллетам по ряду критериев, а именно: длине, диаметру, теплоте сгорания, насыпной массе, твердости, истиранию (проценту пыли), влажности, температуре плавления золы, содержанию металлов и других химических элементов. Эти характеристики обычно определяются при проведении проверки качества и фиксируются в соответствующих сертификатах.

Предельные значения химических и физических параметров топливных гранул приведены в таблице.

Характеристика физических и химических параметров пеллет

|

Характеристика |

Величина |

|

Диаметр, мм |

4–10 |

|

Средняя плотность, кг/м3 |

1120 |

|

Содержание воды, % |

< 10 |

|

Зола, % |

< 0,50 |

|

Теплота сгорания/HW, MДж/кг |

> 18 |

|

Сера, % |

< 0,04 |

|

Азот, % |

< 0,3 |

|

Хлор, % |

< 0,02 |

|

Истирание/пыль, % |

< 2,3 |

|

Вспомогательные компоненты, % |

< 2 |

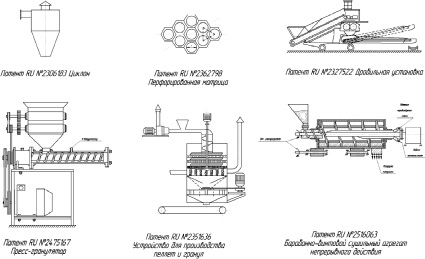

Рис. 1. Обзор технологий по созданию пеллет

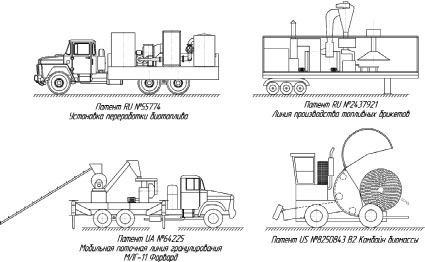

Рис. 2. Обзор конструкций по созданию пеллет

Был проведен обзор технологий и конструкций по созданию пеллет.

На рис. 1 показан обзор технологий по созданию пеллет.

На рис. 2 показан обзор конструкций агрегатов и машин по созданию пеллет.

На основе полученных результатов планируется спроектировать конструкцию машины по производству пеллет с усовершенствованным рабочим органом, позволяющим собирать, измельчать и перерабатывать древесные отходы в экологическое топливо, ходовым устройством, позволяющим передвигаться по болотистым основаниям, а также автоматизированной системой управления [6–9].

Рецензенты:

Захаров Н.С., д.т.н., профессор, действительный член Российской академии транспорта, г. Тюмень;

Торопов С.Ю., д.т.н., профессор кафедры «Транспорт углеводородных ресурсов», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.