Титан и его сплавы находят все более широкое применение в различных отраслях промышленности. Сравнительно высокая стоимость титана и его сплавов компенсируется высокими эксплуатационными характеристиками металла, в некоторых случаях титановые сплавы являются единственным материалом, из которого можно изготовить работоспособную конструкцию [1].

Для получения транспортабельной формы стружки в виде отдельных сегментов, колец, коротких завитков или сплошной пружины применяют специальные способы стружкозавивания и стружколомания. При сверлении имеет место значительное трение стружки о поверхность канавок сверла, трение стружки и сверла об обработанную поверхность. Решением данной проблемы служит сверление отверстий с наложением вибрационных колебаний на осевой инструмент [2]. Такой способ сверления получил название вибрационного резания. Он характеризуется тем, что инструменту наряду с основным вращательным движением сообщается колебательное движение относительно обрабатываемой заготовки. Его применяют для дробления стружки при обработке труднообрабатываемых материалов [3].

В настоящее время большое распространение получили механические и электромагнитные вибровозбудители, однако сложная конструкция увеличивает себестоимость обработки. Применение вибрационного оборудования на основе постоянных магнитов позволит значительно снизить его себестоимость [4].

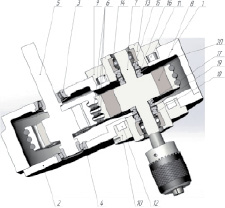

На кафедре «Машиностроительные технологии и оборудование» Юго-Западного государственного университета спроектировано устройство для реализации вибрационного сверления [5]. Сущность изобретения заключается в том, что вибрации создаются за счет взаимодействия подвижных и неподвижных неодимовых магнитов, вследствие того, что при перемещении меняется их полярность [6]. С целью снижения затрат на производство данного вида устройств предлагается подвижную часть устройства выполнить из немагнитного материала с вставками из магнитного материала вместо неодимовых магнитов, что также создаст вибрации. Недостатком данной конструкции является снижение усилия вибраций.

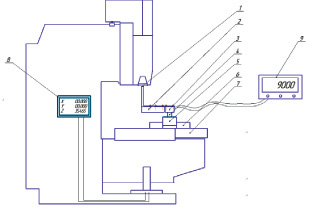

С целью определения влияния различных факторов на величину усилия постоянных магнитов были проведены экспериментальные исследования. Эксперимент проводился следующим образом: в патроне фрезерного станка закрепляется тензодатчик балочного типа. К предварительно откалиброванному тензодатчику был подключен блок индикации и закреплены экспериментальные образцы магнитов.

Схема установки для проведения экспериментальных исследований представлена на рис. 2.

Рис. 1. Устройство для вибрационного сверления: 1 – корпус; 2 – крышка корпуса; 3, 4 – подшипники; 5 – входной вал; 6 – гибкая связь; 7 – выходной вал; 8 – магниты; 9, 10 – магнитные корпуса; 11, 12 – магниты; 13 – гайка; 14 – подшипник; 15, 16, 17, 18 – упорные подшипники; 19, 20 – пружины

Рис. 2. Схема установки для проведения экспериментальных исследований с целью определения усилий постоянных магнитов

Рис. 3. Фрагмент проведения экспериментальных исследований

На станине фрезерного станка был закреплен цилиндр из металлического материала на пластине из немагнитного материала. Передвижение рабочего стола фрезерного станка позволяло с точностью до 0,001 мм регулировать расстояние между испытуемыми образцами, что фиксировалось на мониторе фрезерного станка, а блок индикации показывал создаваемое усилие.

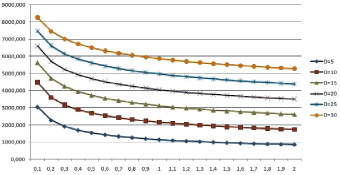

В ходе экспериментальных исследований были проведены серии исследований с постоянными магнитами диаметром 10 мм и высотой 5, 10, 15, 20, 25, 30, данные представлены на рис. 4.

Рис. 4. График зависимости силы постоянных магнитов от расстояния при вибрационном резании при различной высоте испытуемых магнитов

Таким образом, при постоянном диаметре и различной высоте можно определить влияние данного параметра на усилие осевых колебаний. В ходе эксперимента также изменялось расстояние между постоянными магнитами и цилиндром из металлического материала, тем самым имитировалось изменение амплитуды колебания.

Также экспериментальные исследования были проведены с постоянными магнитами высотой 10 мм и диаметром 5, 10, 15, 20, 25, 30, данные представлены на рис. 5. Методика проведения испытания соответствовала первым сериям экспериментов.

Результаты эксперимента показывают влияние габаритных параметров магнитов и расстояния между вставками из магнитного материала на усилие вибраций. Ранее были проведены исследования, целью которых было выявить требуемое усилие осевых колебаний при сверлении отверстий малого диаметра с использованием в качестве инструмента спирального сверла [7]. Таким образом, зная влияние габаритных параметров, амплитуду колебаний и требуемое усилие для осевых колебаний, авторы выбрали диапазоны конструктивных параметров для устройства, позволяющего выполнить процесс сверления отверстий малого диаметра с наложением вибраций [8]. После чего была составлена матрица эксперимента, представленная в таблице, и проведена серия экспериментов согласно данной таблице, которые позволили получить эмпирическую зависимость влияния технологических параметров на устройства для сверления отверстий малого диаметра на усилии осевых колебаний.

Результаты эксперимента показывают влияние конструктивных параметров устройства для сверления отверстий малого диаметра с наложением вибраций на силу осевых колебаний.

Матрица эксперимента (таблица), а так же полученная эмпирическая зависимость представлены ниже

.

.

Рис. 5. График зависимости силы постоянных магнитов от расстояния при вибрационном резании при различных диаметрах испытуемых магнитов

|

№ п/п |

Х1 |

Х2 |

Х3 |

Погрешность |

lnΔ1 |

lnΔ2 |

lnΔ3 |

|

||||||

|

Код |

L |

код |

D |

код |

H |

Δ1 |

Δ2 |

Δ3 |

|

|||||

|

1 |

– |

0,1 |

– |

15 |

– |

5 |

3248 |

3199 |

3294 |

3247 |

8,0858 |

8,0706 |

8,0999 |

8,0855 |

|

2 |

+ |

2 |

– |

15 |

– |

5 |

1195 |

1256 |

1246 |

1232,333 |

7,0859 |

7,1357 |

7,1277 |

7,1167 |

|

3 |

– |

0,1 |

+ |

30 |

– |

5 |

5253 |

5229 |

5216 |

5232,667 |

8,5666 |

8,5620 |

8,5595 |

8,5627 |

|

4 |

+ |

2 |

+ |

30 |

– |

5 |

2067 |

2015 |

2122 |

2068 |

7,6339 |

7,6084 |

7,6601 |

7,6343 |

|

5 |

– |

0,1 |

– |

15 |

+ |

10 |

6016 |

5983 |

5989 |

5996 |

8,7022 |

8,6967 |

8,6977 |

8,6988 |

|

6 |

+ |

2 |

– |

15 |

+ |

10 |

2379 |

2371 |

2374 |

2374,667 |

7,7744 |

7,7711 |

7,7723 |

7,7726 |

|

7 |

– |

0,1 |

+ |

30 |

+ |

10 |

8045 |

7979 |

8071 |

8031,667 |

8,9928 |

8,9846 |

8,9960 |

8,9911 |

|

8 |

+ |

2 |

+ |

30 |

+ |

10 |

5581 |

5832 |

5945 |

5786 |

8,6271 |

8,6711 |

8,6903 |

8,6632 |

Данные исследования позволили проанализировать влияние исследуемых параметров и выявить диапазон изменения, который учитывает характеристики технологического процесса сверления отверстий малого диаметра в труднообрабатываемых материалах. В рамках данного диапазона была получена эмпирическая зависимость. Данные исследования могут быть полезны при выборе и расчете конструктивных особенностей устройства для сверления, с наложением осевых вибраций исходя из требований технологического процесса сверления сложнообрабатываемых материалов

Работа была выполнена при финансовой поддержке гранта президента Российской Федерации по государственной поддержке молодых российских ученых – кандидатов наук МК в-2653.2014.8.

Рецензенты:

Кобелев Н.С., д.т.н. профессор, заведующий кафедрой теплогазоводоснабжения, заслуженный изобретатель РФ, ФГБОУ ВО «Юго-Западный государственный университет», г. Курск;

Колмыков В.И., д.т.н., профессор, ФГБОУ ВО «Юго-Западный государственный университет», г. Курск.