Практика эксплуатации многообразных гидравлических систем, обеспечивающих высокую скорость перемещения и точное позиционирование рабочих элементов различных машин и агрегатов, показывает, что их долговечность определяется уровнем работоспособности управляющих (исполнительных) гидроустройств. Согласно ГОСТ 17752-81 к ним относят гидроаппараты и гидродвигатели различных модификаций, длительность работы которых в первую очередь определяется износостойкостью уплотняющих элементов [7]. При этом момент их отказа четко не определен, оценивается ориентировочно из опыта работы или по моменту появления утечек рабочей жидкости из-за нарушения герметичности уплотнительного узла по причине возникновения абразивного износа. Кроме того, ресурс уплотнений крайне мал, в 8–10 раз меньше ресурса других изнашиваемых элементов гидроустройств. В то же время постоянно возрастающие требования к увеличению производительности предприятий, повышению качества продукции и снижению ремонтных и аварийных простоев вызывают необходимость существенного повышения долговечности уплотняющих узлов и в целом гидроустройств .

Поэтому уже на стадии проектно-конструкторской разработки гидравлических систем и компоновки механического агрегата актуальной становится проблема оптимального выбора конструкции подвижных герметизирующих узлов: анализа геометрических и микрогеометрических характеристик, износостойкости материалов уплотняющих элементов, условий трения на контакте и др. для обеспечения требуемого в техническом задании срока службы.

При решении этих задач на этапе конструирования изделий (особенно вновь разрабатываемых, не имеющих аналогов) обычно проводят длительные испытания лабораторных или натурных образцов, что существенно удорожает этапы создания машины. Для снижения временных, материальных и финансовых затрат на стадиях проектно-конструкторской разработки, на наш взгляд, эти задачи можно решать аналитически, без проведения модельных или натурных экспериментов, на основе математического моделирования процесса формирования отказов гидроустройств по критерию износостойкости герметизирующих элементов. Поэтому уже на стадии разработки актуальной становится научная проблема создания адекватных математических моделей износовых отказов подвижных герметизирующих узлов для проведения аналитических исследований их ресурса с целью обеспечения требуемого уровня долговечности проектируемого гидропривода.

Цель исследований:

– разработка физико-математической модели износовых отказов стандартных металл-полимерных пар трения, которая адекватно описывает процесс повреждаемости материалов уплотнений гидроустройств в процессе будущей эксплуатации;

– проведение теоретических исследований на модели износостойкости современных материалов уплотняющих элементов и условий трения для проектирования более долговечных конструкций герметизирующих узлов промышленных гидроприводов.

Разработка модели отказов стандартных пар трения

На основе общего методологического подхода к прогнозированию надежности технических объектов [2] ниже сформулирована однопараметрическая краевая задача теории надежности стационарных трибосопряжений «ролик 1 – колодка 2» для представленной на рисунке расчетной схемы их фрикционного взаимодействия.

В модели ролик предполагается изготовленным из стали 40Х, колодки – из различных материалов уплотняющих элементов. Условия их фрикционного взаимодействия (исходные данные в задаче см. ниже) назначали соответствующими условиям трения в герметизирующих узлах промышленных гидроприводов.

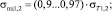

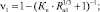

Система уравнений краевой задачи формируется в соответствии с принципами общей теории прогнозирования надежности объектов [3, 8]. В качестве параметра состояния исследуемых сопряжений принято текущее значение толщины истираемой колодки xt (рисунок). В процессе изнашивания колодки со скоростью  ее толщина уменьшается от начальной величины xt = x0 до предельного значения xt = xпр, назначенного из практических соображений. Износом стального ролика, как показывает практика, можно пренебречь. Для выбранного параметра xt система определяющих уравнений для оценки износостойкости колодок и долговечности исследуемых пар трения принимает вид:

ее толщина уменьшается от начальной величины xt = x0 до предельного значения xt = xпр, назначенного из практических соображений. Износом стального ролика, как показывает практика, можно пренебречь. Для выбранного параметра xt система определяющих уравнений для оценки износостойкости колодок и долговечности исследуемых пар трения принимает вид:

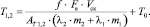

– уравнение эволюции пары трения

(1)

(1)

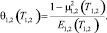

– уравнение ее перехода в предельное состояние

(2)

(2)

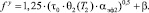

– зависимость для оценки износостойкости колодки

(3)

(3)

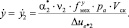

– уравнение для оценки ресурса пары трения

(4)

(4)

Расчетная схема нагружения элементов пары трения

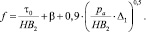

Для расчета величины  , входящей во все уравнения краевой задачи (1)–(4), можно использовать базовую зависимость энерго-механической теории изнашивания стационарных трибосопряжений [1, 3], которая выведена на основе совместного решения основополагающих уравнений молекулярно-механической [6] и структурно-энергетической [13, 14] теорий трения:

, входящей во все уравнения краевой задачи (1)–(4), можно использовать базовую зависимость энерго-механической теории изнашивания стационарных трибосопряжений [1, 3], которая выведена на основе совместного решения основополагающих уравнений молекулярно-механической [6] и структурно-энергетической [13, 14] теорий трения:

(5)

(5)

где α* – коэффициент перекрытия для колодки; ν – коэффициент преобразования внешней энергии в материале ее поверхностного слоя;  – механическая составляющая коэффициента трения в стационарном режиме; pa – номинальное давление на контакте; Vск – скорость скольжения на контакте;

– механическая составляющая коэффициента трения в стационарном режиме; pa – номинальное давление на контакте; Vск – скорость скольжения на контакте;  – критическая энергоемкость материала колодки.

– критическая энергоемкость материала колодки.

Алгоритм решения поставленной задачи для начальных и граничных условий, характеризующих исходное состояние герметизирующего узла в начальный момент времени t = 0 и взаимодействие элементов сопряжения на границах с окружающей средой, состоит из следующих основных блоков.

Блок 1. Исходные данные (рисунок).

1 группа. Параметры внешнего нагружения (трения): Fn, Vск – нормальная сила и скорость скольжения на контакте.

2 группа. Геометрические характеристики элементов: R1, B, φ – радиус ролика (радиус контакта), его ширина и угол охвата ролика колодкой; x0 – толщина колодки в исходном состоянии; xпр – предельное значение параметра xt (толщины колодки).

3 группа. Микрогеометрические характеристики трущихся поверхностей: Ra1 и Ra2, Δ1 – среднеарифметическое отклонение профиля ролика и колодки, комплексный параметр шероховатости поверхности ролика.

4 группа. Физико-механические характеристики материалов ролика и колодки в исходном состоянии: μ1,2; E1,2; σпц1,2; σT1,2; σB1,2; HB1,2; HV1,2; αэф1,2, ρ1,2 – коэффициент Пуассона, модуль упругости, предел пропорциональности, текучести и прочности, твердость по Бринеллю и Виккерсу, коэффициент гистерезисных потерь и плотность материалов.

5 группа. Теплофизические характеристики материалов ролика и колодки: ΔHS1,2; λ1,2; α1,2 – энтальпия плавления, коэффициенты теплопроводности и теплоотдачи соответственно.

6 группа. Фрикционные характеристики сопряжения: τ0, β – удельная сдвиговая прочность поверхностей и коэффициент упрочнения молекулярной связи.

Блок 2. Параметры контакта и свойства материалов [15].

2.1. Площади контакта, трения и коэффициент перекрытия (рисунок):

2.2. Периметры площадей трения:

2.3. Номинальное давление на контакте:

2.4. Предел пропорциональности и модуль сдвига материалов:

2.5. Упругие постоянные материала ролика и колодки:

Блок 3. Распределение внешней энергии [12].

3.1. Коэффициент поглощения внешней энергии материалом ролика:

3.2. Коэффициент поглощения внешней энергии материалом колодки:

ν2 = 1 – ν1.

Блок 4. Коэффициент трения [6].

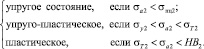

4.1. Внутреннее напряжение (контурное давление) в поверхностном слое колодки:

4.2. Вид напряженного состояния поверхностного слоя колодки:

Коэффициент трения при установленном виде напряженного состояния:

– при упругом напряженном состоянии

– при упруго-пластическом напряженном состоянии

– при пластическом напряженном состоянии

Блок 5. Температура [15].

5.1. Параметры ролика и колодки:

5.2. Температура поверхностных слоев ролика и колодки:

Блок 6. Упругие постоянные материалов ролика и колодки:

Блок 7. Коэффициент трения в стационарном режиме [6].

7.1. Полный коэффициент трения:

7.2. Механическая составляющая:

Блок 8. Критическая энергоемкость [1, 3].

8.1. Плотность потенциальной составляющей внутренней энергии материала колодки в исходном состоянии – для эластомеров ue02 = 0.

8.2. Изменение плотности тепловой составляющей внутренней энергии материала колодки при температуре T2 установившегося режима:

8.3. Критическая плотность скрытой энергии материала поверхностного слоя колодки (критическая энергоемкость материала):

Блок 9. Повреждаемость [3, 8].

Скорость линейного изнашивания колодки (5):

Износостойкость материала колодок (3):

Блок 10. Долговечность [3].

10.1. Ожидаемый ресурс пары трения (4):

10.2. Коэффициент повышения долговечности i-й пары трения:

где tпр1 – ресурс пары № 1, в которой материалом колодки является широко применяемый в настоящее время эластомер СКН 26; i – номер опыта в компьютерном эксперименте.

Совокупность уравнений (1)–(5) и зависимостей, перечисленных в начальных и граничных условиях изложенного алгоритма, представляет модель износовых отказов стандартных пар трения по критерию износостойкости колодок, с помощью которой возможно решать упомянутые выше проектные задачи по повышению износостойкости материалов уплотнений и обеспечению долговечности герметизирующих узлов.

Описание компьютерного эксперимента и результаты теоретических исследований

Целью компьютерного эксперимента, план которого отражает таблица, являлось исследование проектного ресурса сопряжений при изменении материалов колодок и условий трения на контакте. Для этого колодки проектировались из различных материалов уплотнений, рекомендуемых для использования в промышленных гидросистемах современными отечественными и зарубежными фирмами «Simrit», «Economos» и научно-технической литературой [6, 15].

План и результаты компьютерного эксперимента

|

Вид полимера |

Номер опыта |

Материал ролика – Сталь 40Х |

Износостойкость Иi∙106 |

Класс и разряд износостойкости (КИ/р)i |

Ресурс, tпрi, c |

Коэффициент повышения долговечности Kti |

|

Материал уплотнения |

||||||

|

1 серия – без покрытия ролика |

||||||

|

Эластомеры на основе резины |

1 |

СКН 26 |

2,04 |

6/2 |

2038 |

1,00 |

|

2 |

Резина 3826 |

2,45 |

6/2 |

2447 |

1,20 |

|

|

3 |

65NBR B210 |

2,24 |

6/2 |

2242 |

1,10 |

|

|

4 |

80 NBR B246 |

2,50 |

6/2 |

2500 |

1,23 |

|

|

5 |

Ecoruber–H |

3,07 |

6/3 |

3074 |

1,51 |

|

|

6 |

Ecoruber 2 |

4,55 |

6/4 |

4545 |

2,23 |

|

|

Термопласты |

7 |

Ф4 |

2,85 |

6/3 |

2852 |

1,40 |

|

8 |

Ecoflon 1 |

2,85 |

6/3 |

2852 |

1,40 |

|

|

9 |

Ecoflon 2 |

2,94 |

6/3 |

2935 |

1,44 |

|

|

10 |

Ecoflon 3 |

3,04 |

6/3 |

3036 |

1,49 |

|

|

11 |

PTFE GM201 |

3,05 |

6/3 |

3055 |

1,50 |

|

|

Полиуретаны |

12 |

94 AU V149 |

3,69 |

6/3 |

3686 |

1,81 |

|

13 |

95 AU V149 |

4,08 |

6/4 |

4076 |

2,00 |

|

|

14 |

Н-Ecoрur |

3,62 |

6/3 |

3623 |

1,78 |

|

|

15 |

Ecopur |

4,73 |

6/4 |

4732 |

2,32 |

|

|

2 серия – покрытие на ролике из Ф4 |

||||||

|

Эластомеры на основе резины |

16 |

СКН 26 |

3,83 |

6/3 |

3667 |

1,80 |

|

17 |

Резина 3826 |

3,81 |

6/3 |

3827 |

1,88 |

|

|

18 |

65NBR B210 |

3,88 |

6/3 |

3807 |

1,87 |

|

|

19 |

80 NBR B246 |

5,30 |

6/3 |

3876 |

1,90 |

|

|

20 |

Ecoruber–H |

7,94 |

6/5 |

5300 |

2,60 |

|

|

21 |

Ecoruber 2 |

4,89 |

6/4 |

7937 |

3,89 |

|

|

Термопласты |

22 |

Ф4 |

5,19 |

6/4 |

4886 |

2,40 |

|

23 |

Ecoflon 1 |

5,21 |

6/4 |

5190 |

2,55 |

|

|

24 |

Ecoflon 2 |

5,26 |

6/4 |

5208 |

2,56 |

|

|

25 |

Ecoflon 3 |

5,28 |

6/4 |

5263 |

2,58 |

|

|

26 |

PTFE GM201 |

5,32 |

6/4 |

5282 |

2,59 |

|

|

Полиуретаны |

27 |

94 AU V149 |

6,47 |

6/5 |

5319 |

2,61 |

|

28 |

95 AU V149 |

5,30 |

6/4 |

6466 |

3,17 |

|

|

29 |

Н-Ecoрur |

8,33 |

6/5 |

5300 |

2,60 |

|

|

30 |

Ecopur |

3,83 |

6/3 |

8333 |

4,09 |

|

|

3 серия – покрытие на ролике из Л63 + Ф4 |

||||||

|

Эластомеры на основе резины |

31 |

СКН 26 |

5,30 |

6/4 |

5300 |

2,60 |

|

32 |

Резина 3826 |

5,91 |

6/4 |

5906 |

2,90 |

|

|

33 |

65NBR B210 |

5,84 |

6/4 |

5837 |

2,86 |

|

|

34 |

80 NBR B246 |

6,12 |

6/4 |

6122 |

3,00 |

|

|

35 |

Ecoruber–H |

7,85 |

6/5 |

7853 |

3,85 |

|

|

36 |

Ecoruber 2 |

11,81 |

7/1 |

11811 |

5,80 |

|

|

Термопласты |

37 |

Ф4 |

7,32 |

6/5 |

7317 |

3,59 |

|

38 |

Ecoflon 1 |

7,65 |

6/5 |

7653 |

3,76 |

|

|

39 |

Ecoflon 2 |

7,69 |

6/5 |

7692 |

3,77 |

|

|

40 |

Ecoflon 3 |

7,77 |

6/5 |

7772 |

3,81 |

|

|

41 |

PTFE GM201 |

7,77 |

6/5 |

7772 |

3,81 |

|

|

Полиуретаны |

42 |

94 AU V149 |

8,33 |

6/5 |

8333 |

4,09 |

|

43 |

95 AU V149 |

10,14 |

7/1 |

10135 |

4,97 |

|

|

44 |

Н-Ecoрur |

7,89 |

6/5 |

7895 |

3,87 |

|

|

45 |

Ecopur |

12,40 |

7/1 |

12397 |

6,08 |

|

Исследованы пятнадцать видов полимеров, объединенных в три группы: эластомеры на основе резины; термические полимеры (термопласты); термические эластомеры (полиуретаны) (таблица). Кроме того, в эксперименте исследованы различные условия трения между роликом и колодкой в трех сериях опытов. В первой серии опытов i = 1...15 – ролик предполагали без покрытия; во второй серии i = 16...30 – ролик с однослойным покрытием из фторопласта Ф4; в третьей серии i = 31...45 – ролик с двухслойным латунь-полимерным покрытием из Л63 + Ф4. Предполагалось также, что покрытия получены методом плакирования гибким инструментом [4], а изменение механических и микрогеометрических характеристик поверхностного слоя материала ролика и коэффициента трения после плакирующей обработки оценивали по изложенной в той же работе методике.

По разработанному алгоритму для постоянных условий внешнего нагружения (Fn = 200 Н и Vск = 1,5 м/с) в трех сериях опытов рассчитаны показатели износостойкости Иi колодок, их класс и разряд (КИ/р)i, ресурс tпрi каждой пары трения и коэффициент повышения долговечности Kti по сравнению с парой № 1 (таблица). Здесь i = 1...45 – номер опыта.

Анализ полученных результатов позволяет выделить три наиболее эффективных способа повышения долговечности металл-полимерных узлов трения:

– применение более износостойких, чем резина СКН-26, полимеров: эластомера Ecoruber 2 и полиуретанов 95 AU V149 и Ecopur с показателями износостойкости И > 4, КИ/р = 6/4 и коэффициентом повышения долговечности Kti > 2 (см. выделенные темным фоном строки № 6, 13, 15 в первой серии опытов (таблица));

– использование более износостойких полимеров с одновременным плакированием поверхности контртела фторопластом Ф4 (см. выделенные темным фоном опыты № 20–30). Очевидно, что наличие фторопластового покрытия значительно повышает показатели износостойкости полимерных материалов (И ≈ 4...8, КИ/р = 6/4 – 6/5) и увеличивает ресурс сопряжений (Kti ≈ 2...4) за счет уменьшения коэффициента трения на контакте [4];

– использование более износостойких полимеров с одновременным плакированием поверхности контртела двухслойным латунь-фторопластовым покрытием (см. выделенные темным фоном опыты № 31–45 в таблице). Покрытие из Л63 + Ф4 более существенно, чем покрытие из Ф4, увеличивает как показатели износостойкости (И ≈ 5...12, КИ/р = 6/5 – 7/1), так и коэффициент повышения ресурса пар трения (Kti ≈ 2,5...6) за счет не только снижения коэффициента трения, но и улучшения физико-механических характеристик латунного поверхностного слоя [4].

Практическая реализация полученных результатов

Выявленные в компьютерном эксперименте наиболее эффективные способы повышения ресурса металл-полимерных пар трения предложены для изготовления герметизирующих узлов плунжерных гидродвигателей систем уравновешивания прокатных валков [7] и золотниковых распределителей гидроочистки полос от окалины [9] станов горячей листовой прокатки с одновременным плакированием поверхностей плунжеров и золотников. Они прошли производственные испытания и внедрены в промышленную эксплуатацию. Ряд новых конструкций гидроустройств защищен патентами на полезную модель, например [10, 11].

Заключение

Таким образом, для снижения временных, материальных и финансовых затрат на этапах проектно-конструкторской разработки гидравлических систем можно прогнозировать долговечность подвижных герметизирующих узлов и анализировать возможные способы повышения их ожидаемого ресурса аналитически, без проведения экспериментов.

Рецензенты:

Кутлубаев И.М., д.т.н., профессор, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск;

Точилкин В.В., д.т.н., профессор, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск.