Расчёт элементов конструкций с использованием уравнений теории пластичности позволяет лучше использовать прочностные ресурсы материалов и конструкций, создавать экономически более выгодные изделия. Решение полной системы нелинейных уравнений теории пластичности в общем случае представляет собой сложную математическую задачу. Поэтому при определении несущей способности конструкций часто используют так называемые статический и кинематический методы теории предельного равновесия, основоположником которых является А.А. Гвоздев [1]. В данной работе для решения рассматриваемых задач использован кинематический метод.

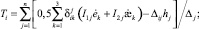

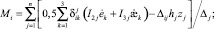

В работе [2] получены параметрические уравнения гиперповерхности прочности (пластичности) для слоистых гибридных композитных оболочек и пластин в пространстве обобщенных сил Tmi:

(1)

(1)

В случае кратковременного статического нагружения, например, эти уравнения принимают следующий вид:

(2)

(2)

Здесь и далее Tα ≡ Tαα, Mα ≡ Mαα  , T3 ≡ T12, M3 ≡ M12, Q31, Q32 – обобщенные силы;

, T3 ≡ T12, M3 ≡ M12, Q31, Q32 – обобщенные силы;

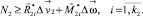

– скорости соответствующих обобщенных перемещений; hj – толщина j-го слоя; zj – координата срединной поверхности j-го слоя (в системе α1α2z, ось z перпендикулярна поверхности приведения S0 оболочки, рис. 1); z1j < z2j – координаты наружных поверхностей j-го слоя.

– скорости соответствующих обобщенных перемещений; hj – толщина j-го слоя; zj – координата срединной поверхности j-го слоя (в системе α1α2z, ось z перпендикулярна поверхности приведения S0 оболочки, рис. 1); z1j < z2j – координаты наружных поверхностей j-го слоя.

Определение несущей способности металлокерамической сферической оболочки выполняем с использованием варианта кинематического метода, описанного в работе [2].

В данном методе предполагается, что разрушение конструкции происходит вдоль отдельных бесконечно тонких слоев, перпендикулярных поверхности приведения S0, а области между ними остаются «жесткими».

Уравнение баланса мощностей имеет следующий вид [2]:

(3)

(3)

Здесь lk – длина k-й линии разрушения; m – число линий разрушения; S – площадь поверхности приведения сил; N – мощность внутренних обобщенных сил, приходящаяся на единицу длины линии разрушения; vi – компоненты вектора скорости движения точки оболочки, где приложена сила pi; μ – параметр, пропорционально которому растут внешние нагрузки. По повторяющемуся индексу i (i = 1, 2, 3) производится суммирование.

Предельную поверхность аппроксимируем выпуклым многогранником, i-ая вершина которого определяется вектором

, k – число вершин аппроксимирующего многогранника. Здесь Ri, Mi – погонные силы и моменты, приложенные к сечению поверхности S0.

, k – число вершин аппроксимирующего многогранника. Здесь Ri, Mi – погонные силы и моменты, приложенные к сечению поверхности S0.

На мощности погонных внутренних сил и моментов на концах линий разрушения O1O2 (рис. 1), развиваемые ими на разрывах скоростей соответствующих перемещений и поворотов, согласно постулату Друккера [2], можно наложить следующие ограничения [3]:

(4)

(4)

Здесь k1, k2 – количество вершин предельных многогранников, подходящих точкам О1 и О2 соответственно.

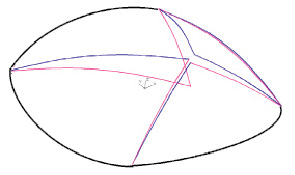

Рис. 1. Схема расположения линии разрушения O1O2 на границе абсолютно жёстких конечных элементов

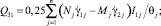

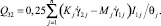

Вдоль линий разрушения используем линейную аппроксимацию функции N. В итоге получаем следующую задачу линейного программирования: найти min m+, где

(5)

(5)

при условии

(6)

(6)

и при соблюдении ограничений вида (4). Здесь j – номер жесткого элемента; n1 – число жестких элементов, на которые действуют нагрузки, зависящие от параметра m; n2 – число жестких элементов, на которые действуют нагрузки, не зависящие от параметра m. Здесь внешние силы, действующие в пределах отдельного жесткого диска, приведены к его полюсу. Результатом этого являются сосредоточенные силы  и сосредоточенные моменты

и сосредоточенные моменты  , приложенные к соответствующим полюсам.

, приложенные к соответствующим полюсам.

Рассмотрим трёхслойную составную оболочку с относительно небольшой стрелой подъёма, где два наружных слоя стальные, внутренний слой – керамический.

Характеристики слоёв приведены в табл. 1.

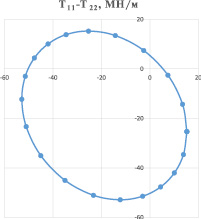

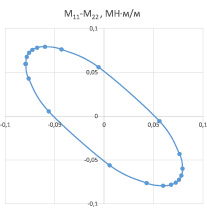

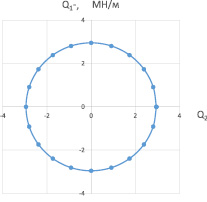

С использованием уравнений (2) были построены некоторые сечения гиперповерхности прочности для трёхслойной оболочки (рис. 2, 3, 4). Алгоритм построения аналогичных сечений проведён, например, в [4].

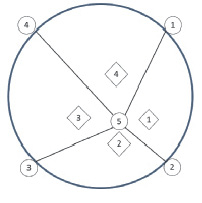

На рис. 5 показана проекция металлокерамической сферической оболочки с радиусом 1,3 м и диаметром опорной окружности 1 м на плоскость XОY (рис. 1), нагруженной в точке 5 сосредоточенной силой, направляющие косинусы которой равны (0,5; 0,5; –0,7071); общая толщина оболочки – 22 мм; опирание – шарнирное по контуру. Здесь же показано разбиение на жёсткие элементы и линии разрушения между ними. Прочностные характеристики слоёв и их толщины приведены в табл. 1.

Таблица 1

|

Номер слоя |

Материал |

Предел прочности на растяжение, МПа |

Предел прочности на сжатие, МПа |

Предел прочности на срез, МПа |

Толщина слоя, мм |

|

1 |

Сталь строительная |

210 |

210 |

121,24 |

1 |

|

2 |

Магнезит |

220 |

2480 |

127 |

20 |

|

3 |

Сталь строительная |

210 |

210 |

121,24 |

1 |

Рис. 2. Сечение гиперповерхности прочности плоскостью T11–T22, (МН/м)

Рис. 3. Сечение гиперповерхности прочности плоскостью М11–М22, (МН∙м/м)

Рис. 4. Сечение гиперповерхности прочности плоскостью Q1–Q2, (МН/м)

Рис. 5. Схема абсолютно жёстких конечных элементов

Таблица 2

|

Номер диска |

vX |

vY |

vZ |

ωX |

ωY |

ωZ |

|

1 |

0,297712912 |

–2,60916E-10 |

0,425199463 |

–1,15351E-09 |

4,008818979 |

2,34017E-09 |

|

2 |

–0,011828885 |

–0,073201254 |

0,153232323 |

1,118379532 |

0,063881829 |

0,03692074 |

|

3 |

–0,112102382 |

0 |

0,295982852 |

0 |

–1,195951323 |

0 |

|

4 |

1,89042E-10 |

–0,327072792 |

–0,820870118 |

3,869618848 |

–2,46112E-09 |

6,83448E-10 |

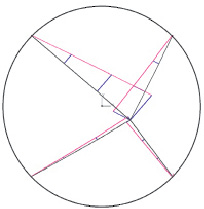

Рис. 6. Схема перемещений АЖКЭ

В результате решения соответствующей задачи линейного программирования получено значение μ+ = 6,9686 МН. В табл. 2 приведены соответствующие скорости перемещений полюсов жестких дисков vx, vy, vz и их поворотов ωx, ωy, ωz относительно полюсов.

На рис. 6 показаны линии разрушения, построенные с использованием табл. 2.

На рис. 7 приведена схема распределения N вдоль линий разрушения, построенная с использованием табл. 3.

Здесь N1 и N2 являются мощностями, развиваемыми на концах линий разрушения; они имеют размерность МН/с.

Рис. 7. Эпюры N

Таблица 3

|

Номер линии |

N1 |

N2 |

|

1: 1–2 |

1,35805E-09 |

1,57143E-09 |

|

2: 2–3 |

0,074079904 |

0,08811367 |

|

3: 3–4 |

0 |

0 |

|

4: 4–1 |

6,00853E-09 |

3,17175E-09 |

|

5: 5–1 |

7,360269481 |

0,1344356 |

|

6: 2–5 |

0,241773329 |

1,593845102 |

|

7: 3–5 |

0,121253623 |

1,464734888 |

|

8: 4–5 |

0,121157338 |

12,78241597 |

В заключение отметим, что составленные нами соответствующие алгоритм и программа для ЭВМ позволяют достаточно эффективно решать задачи, аналогичные рассмотренной выше.

Рецензенты:

Астащенко В.И., д.т.н., профессор кафедры материалов, технологий и качества, Набережночелнинский институт (филиал) ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», г. Набережные Челны;

Панкратов Д.Л., д.т.н., профессор кафедры машиностроения, Набережночелнинский институт (филиал) ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», г. Набережные Челны.