В настоящее время на Севере и в Сибири, в связи с суровыми климатическими условиями, большим количеством болот, сильным обводнением грунта, недостаточно развитой системой коммуникации, слаборазвитая сеть дорог не позволяет в летний период производить транспортировку грузов в этих районах. Поэтому весь объем перевозок происходит в зимнее время года с использованием временных дорог-автозимников. Автозимники, чье полотно и дорожная одежда состоит из снега, льда, мерзлого грунта с грунтовым и ледяным основанием, являются доступным вариантом решения проблемы транспортного обеспечения объектов.

В зависимости от местности используются различные конструкции снеголедовых дорог (автозимников):

1. На прочных грунтовых основаниях и полностью промерзающих болотах рекомендуется возводить дороги с поперечным профилем.

2. На промерзающих заболоченных участках, по поймам и долинам рек рекомендуется строить дороги с поперечным профилем.

3. Наибольшие сложности представляет строительство зимних дорог на плохо промерзающих сырых участках и болотах. В этом случае рекомендуется использовать конструкцию основания. Отличительной его особенностью является искусственное усиление за счет хворостяной выстилки или бревенчатого настила.

4. На мелких болотах (глубиной до 3 м) используют хворостяные выстилки в один или в два взаимно перпендикулярных слоя толщиной 0,2…0,3 м. На средних по глубине болотах применяют редкий бревенчатый настил, уложенный перпендикулярно оси дороги с шагом между бревнами 0,5…0,7 м. На глубоких болотах устраивают сплошной настил с укладкой его на продольные лежни.

5. В районах со снегопереносом более 200 м3 на метр дороги в ед. времени, в районах с легко ранимым торфяным покровом, в местах пересечения оврагов и балок, на участках с резкими переломами продольного профиля зимние дороги делаются с полотном в виде насыпи из снега. Рост объемов дорожно-строительных работ в зимних условиях требует не только дальнейшего укрепления производственной мощности дорожно-строительных организаций, но и существенного улучшения организации, технологии строительства, а также изобретения новой специализированной техники или модернизации уже имеющейся [1].

В связи с этим предлагается термоагрегат для увлажнения снежной массы при строительстве временных зимних дорог в северных районах, работающий в комплекте со снегоуплотняющей машиной и предназначенный для увлажнения промороженной снежной массы на заданную глубину формируемого дорожного покрытия непосредственно перед уплотнением, с целью придания ей состояния, способствующего оптимальной уплотняемости и образованию прочного снеголедового слоя при последующем промораживании, обычно в естественных условиях [2].

Для разработки термоагрегата для увлажнения снежной массы было рассмотрено оборудование для тепловой обработки снега [3–5].

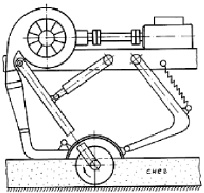

Дисперсный способ растепления снега часто реализуют в машинах, предназначенных для перемешивания снежного массива. В частности, для этой цели находит применение фрезерно-тепловой агрегат А.С. № 1010177 (рис. 1), основанный на подаче горячих газов в снег, поднятый и распыленный поперечной фрезой. Недостатком фрезерно-теплового агрегата является его сложность при эксплуатации и низкий коэффициент использования энергии сжигания топлива за счет кратковременности контакта газов со снежными частицами.

Рис. 1. Фрезерно-тепловой агрегат

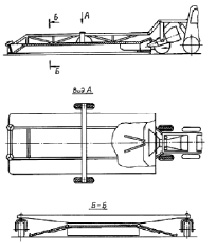

Поверхностный способ растепления снега и льда реализован в разработанной по А.С. № 1194949 (рис. 2) тепловой машине для удаления гололеда и снега с аэродромных покрытий. Недостатки поверхностного растепления обусловлены низкой теплопроводностью снега и быстрым падением газо- и водопроницаемости снежного массива при оплавлении пограничного слоя. Эти же недостатки присущи и оборудованию в виде нагреваемых дисков, ножей или зубьев.

Рис. 2. Схема тепловой машины для удаления гололеда и влаги

Недостатком указанных устройств является сложность конструкций, обусловленная сложностью электронагревательных приспособлений и тепловых агрегатов, что приводит к снижению производительности, повышению энергозатрат и надежности работы машины в целом.

После проведения патентного анализа были выявлены достоинства и недостатки существующих конструкций для увлажнения снежной массы, которые были учтены при проектировании многофункционального термоагрегата.

Цель изобретения – улучшение процесса перемешивания увлажняемой снежной массы.

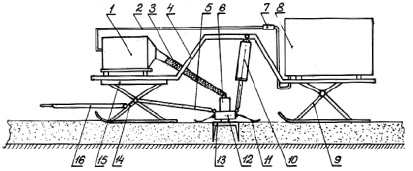

Это достигается тем, что термоагрегат для увлажнения снега содержит раму и смонтированный на раме тепловой агрегат, снабженный гидродвигателями, обеспечивающими вращение вокруг вертикальной оси с оптимальной угловой скоростью П-образных ножей. На рис. 3 изображено предлагаемое устройство.

Рис. 3. Термоагрегат для увлажнения снежной массы: 1 – паровой котел; 2 – топливопровод; 3 – паропровод; 4, 5 – подвеска; 6 – гидродвигатель; 7 – насос; 8 – емкость для топлива; 9, 14 – лыжа; 10 – гидроцилиндр; 11 – шлейф-уловитель пара; 12 – поперечный брус рамы; 13 – нож; 15 – поворотный круг; 16 – прицепное устройство

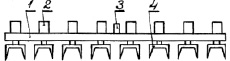

Рис. 4. П-образные ножи: 1 – рама; 2 крепление П-образного ножа; 3 – крепление рамы; 4 – П-образный нож

Термоагрегат для увлажнения снега состоит из рамы с установленными на ней П-образными ножами (рис. 4).

На раме установлен паровой котел и емкость для топлива с насосом и топливопроводом. Ножи установлены на поперечном брусе рамы с возможностью вращения вокруг вертикальной оси с помощью гидродвигателей и соединены с паровым котлом через внутреннюю полость поперечного бруса и паропровода. Рама термоагрегата смонтирована на лыжах и перемещается тягачом, с которым она связана прицепным устройством. Причем первая по ходу движения лыжа крепится к раме через поворотный круг. На поперечном брусе шарнирно подвешены с обеих сторон два шлейф-уловителя пара. Поперечный брус крепится к раме с помощью двух подвесок и двух гидроцилиндров.

Поперечный брус представляет собой сварную конструкцию из двух швеллеров и имеет прямоугольную форму в поперечном сечении. Внутренняя часть полая, а наружная поверхность покрыта слоем термоизоляционного материала. В верхней части закреплены гидродвигатели и паропровод, а с нижней стороны установлены ножи.

Ножи представляют собой пароприемную камеру в средней части, выполнены в передней и нижней частях острыми с режущими кромками, в задней части – представляют собой распорную стенку с сопловыми отверстиями.

Термоагрегат работает следующим образом. Перед обработкой снежной массы ножи с помощью гидроцилиндров частично выдвигаются до контакта со снежной поверхностью, включаются гидродвигатели вращения ножей и еще дополнительно ножи опускаются в снежную массу [6–9].

Из парового котла через паропровод, внутреннюю полость поперечного бруса и отверстия в верхней цилиндрической части ножей пар под давлением поступает в полость пароприемной части, откуда через сопловые отверстия струей попадает по нарезаемым ножами круговым канавкам в снежную массу, перемешиваясь с ней. Форма прорезей обеспечивает сравнительно высокие давление и скорость пара на выходе в снежный покров и тем самым глубокое проникновение в снег по вертикали и одновременное растапливание его. Выход пара из канавок сверху ограничен корытообразным шлейф-уловителем пара [10, 11].

Растапливание снега по глубине регулируется соответствующим комплектом ножей, а в горизонтальной плоскости – необходимой частотой вращения ножей в сочетании со скоростью движения агрегата, количеством и давлением подаваемого теплоносителя [12, 13].

Уплотнение расплавленной снежной массы частично обеспечивается задней по ходу движения лыжей агрегата, а основательно – уплотнителями, работающими в комплекте с термоагрегатом.

Спроектированный термоагрегат позволит более равномерно распределять влагу в разрыхляемую снежную массу, что будет способствовать увеличению несущей способности полотна снеголедовой дороги.

Рецензенты:

Захаров Н.С., д.т.н., профессор, действительный член Российской академии транспорта, г. Тюмень;

Торопов С.Ю., д.т.н., профессор кафедры «Транспорт углеводородных ресурсов», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.