Современные технологии создают экологический риск. В последнее время наиболее остро обозначился вопрос обеспечения экологической безопасности различных производств, включая нефтеперерабатывающие. В связи с этим сформулированные в действующем Законе РФ «Об охране окружающей среды» жесткие экологические требования к техническим устройствам и оборудованию становятся доминирующими.

В этих условиях решение проблемы повышения экологической безопасности нефтеперерабатывающих производств требует от специалистов строго научного подхода, разработки четких научно обоснованных нормативов, методов и эффективных средств контроля, точной оценки степени и характера негативного влияния тех или иных техногенных факторов на состояние окружающей среды, в том числе выбросов вредных веществ в атмосферу и шумового загрязнения. Для ученых – это исследование, обоснование и разработка малотоксичных и бесшумных устройств с дальнейшим внедрением их в производство, а для практиков – осуществление на деле шумозащитных и воздухоохранных мероприятий, направленных на уменьшение загрязнения окружающей среды. В настоящее время перспективность новых технологий должна представляться в обязательном порядке с учетом взаимосвязанных с ними негативных экологических последствий: шумового воздействия и загрязнения токсичными продуктами сгорания окружающей среды.

На нефтеперерабатывающих заводах (НПЗ) эксплуатируются тысячи технологических печей, работающих на жидком и газообразном топливе. В составе печей эксплуатируются десятки тысяч горелочных устройств (ГУ) различной конструкции, являющихся мощными источниками загрязнения воздуха и шума при их работе. По данным исследований [3, 4, 6], уровни шума и выбросы вредных веществ в значительной мере определяются организацией метода сжигания топлива, конструкцией и компоновкой ГУ на печных агрегатах, а также их тепловой мощностью и видом сжигаемого топлива.

На протяжении многих лет выпускаемые отечественные стандартные ГУ, в основном конструкции ВНИИнефтемаша, считались универсальными и применялись в различных печах без учета специфических особенностей самих тепловых агрегатов и условий их работы (вида сжигаемого топлива, состава нефтезаводских газов и др.). Понятно, что каждый тип горелки, в свою очередь, также характеризуется своими конструктивными и эксплуатационными особенностями. Очевидно, что качество ГУ может быть оценено только в совокупности с топочным устройством печи, так как конструкция топки предопределяет компоновку горелок (на стенах или на поду), их взаимное расположение, взаимодействие отдельных факелов горелок, время пребывания продуктов горения в топочном объеме и интенсивность их охлаждения. В то же время конструкцией ГУ в значительной степени определяется качество подготовки топливовоздушной смеси, скорость протекания реакции горения, формирование температурного поля факела, а также распределение локальных концентраций окислителя и горючего в факеле и продуктах горения. Все названные факторы оказывают в той или иной мере влияние на создаваемый шум при работе ГУ и образование вредных веществ в дымовых газах.

Однако до сих пор в проектной практике и на НПЗ при замене вышедших из строя ГУ выбор типа горелки для печи зачастую осуществляется факторами технологического и теплотехнического характера, т.е. из соображений создания необходимого по регламенту теплообмена в топке агрегата без какого-либо учета современных экологических требований. Это объясняется тем, что подбор ГУ и анализ схем их размещения на печах на стадии проектирования детально не прорабатывается, а паспорта существующих горелок, как правило, не содержат нужной для эксплуатационного персонала информации по экологическим параметрам работы: уровню создаваемого шума и выбросу загрязняющих веществ. Одной из важнейших проблем, возникающих при проектировании различных печных агрегатов, является разработка высокоэффективных ГУ, отвечающих экологическим требованиям минимального выброса токсичных веществ с продуктами сгорания топлива и бесшумной работы. В работах [3, 5] изучены в заводских условиях возможности и особенности совместного сжигания топливных газов и мазута в комбинированных отечественных ГУ типа ГЭВК-500 и ГИК-2.

Результаты показали, что возможности совместного одновременного сжигания обоих видов топлива в одном корпусе для данных горелок конструкции ВНИИнефтемаша ограничены вследствие нарушения условий смесеобразования. Так, например в комбинированных горелках типа ГЭВК-500, запроектированных для оснащения трубчатых печей НПЗ, при эксплуатации наблюдается попадание мазутных капель в газовые сопла. В результате этого закоксовываются их отверстия и нарушается совместное горение газа и мазута в одном корпусе горелки. Основной причиной подобного нарушения одновременного сжигания газообразного и жидкого топлива является неудачное расположение в одной камере горелки ее газовой части и мазутной форсунки.

Аналогичный конструктивный недостаток имеется и у инжекционных горелок типа ГИК-2, эксплуатируемых на ряде НПЗ. Здесь также главной причиной нарушения нормальной работы ГУ можно назвать близкое расположение зоны воспламенения мазута и газа, когда выходящие струи газообразного топлива деформируют поток распыленного жидкого топлива, в результате чего ухудшаются условия для распыливания мазута и перемешивания его паров с воздухом.

Для повышения эффективности совместного одновременного сжигания нефтезаводских газов и мазута в одном корпусе ГУ следует рекомендовать разработанные авторами принципы, которые могут быть положены в основу реконструкции традиционных газомазутных горелок. Прежде всего, необходима организация двухступенчатого подвода воздуха для сжигания мазута и газа, что достигается путем расчленения общей амбразуры горелки на две амбразуры: отдельно для мазута и отдельно для газа, так называемая двойная расчлененная амбразура. Благодаря указанному принципу реконструкции можно усовершенствовать ряд отечественных горелок ВНИИнефтемаша (ГИК-2, ГЭВК-500, ГГМ-5), в которых в результате модернизации зона воспламенения газообразного топлива выносится за пределы зоны горения жидкого топлива и формирование газовоздушной смеси не мешает сжиганию мазута. В конечном итоге это создает благоприятные условия для совместного сжигания обоих видов топлива в одном корпусе горелки. На данную техническую разработку получено авторское свидетельство № 2853 патентной экспертизы РФ «Горелка двухступенчатого сжигания топлива», которая отвечает требованиям новизны.

Представляет практический интерес для проектировщиков при создании усовершенствованных горелок двухступенчатого сжигания газомазутного топлива относительные размеры расчлененных амбразур [1]:

● для малой внутренней амбразуры горелки: диаметр выходного сечения D = 2,1d0; длина L = 2,3d0;

● для большой амбразуры горелки: диаметр цилиндрического сечения D = 4,2d0; длина L = 6,4d0.

При этом d0 – диаметр входного сечения амбразуры горелки.

Отметим, что рекомендации по разработке данной новой горелки двухступенчатого сжигания топлива в трубчатых печах с минимальным выбросом загрязняющих веществ внедрены в проектную практику института Ленгипронефтехим [7]. Оснащение технологических печей Хабаровского и Ачинского НПЗ подобными малотоксичными горелками позволит реально повысить экологичность работы печного парка.

В то же время нельзя не отметить, что в целях охраны окружающей среды любая конструкция ГУ для той или иной печи должна отвечать требованиям не только минимальной эмиссии вредных веществ, но и его малошумной работы. Следует констатировать, что до настоящего времени процесс шумообразования при горении из-за сложности происходящих физико-химических явлений недостаточно изучен. К этому следует добавить, что мало изучено влияние конструкций различных ГУ и метода сжигания топлива, а также его вида на образование оксидов азота (NOx), как наиболее токсичных компонентов, содержащихся в продуктах сгорания [12].

Авторами для выполнения поставленной цели применительно к трубчатым печам Хабаровского НПЗ были проведены комплексные исследования экологичности работы различных конструкций горелок ВНИИнефтемаша. Испытания производились на действующих печах при совместном и раздельном сжигании жидкого и газообразного топлива в ГУ. В таблице приведены результаты экспериментальных исследований экологической эффективности горелок примерно одинаковой тепловой мощности. При этом содержание оксидов азота в продуктах горения определялось с помощью портативного газоанализатора Testo-33 немецкой фирмы Testoterm, а максимальные уровни шума на рабочих местах фиксировались на расстоянии 1 м от горелки по ее оси при помощи шумомера типа BШВ-003 по стандартной методике.

Анализ результатов комплексных исследований показал, что наиболее шумными и высокотоксичными горелками из числа испытанных являются инжекционные типа ГИК-2, которые нуждаются в специальных защитных средствах по шумоподавлению и сокращению выбросов оксидов азота. В то же время выявлено, что рациональными типами ГУ по экологическим параметрам работы являются горелки диффузионного принципа сжигания топлива типа ГП, имеющие неоспоримые преимущества перед инжекционными. Отметим, что горелки ГП-2, работающие на газе, наиболее предпочтительны с экологической точки зрения, т.к. имеют незначительный выброс NOx и уровень создаваемого шума, не превышающий требуемый норматив 80 дБА. Условный критерий токсичности, позволяющий выявить экологические эффективные ГУ, предложен и подробно описан в работе [12].

Результаты исследований экологичности работы горелок различных типов

|

Наименование |

Тип (марка) горелочного устройства |

||||

|

ГИК-2 |

ГП-2 |

ГП-2 |

ГП-2 |

ГП-2М |

|

|

Топливо |

Газ |

Газ |

Газ и мазут |

Мазут |

Газ и мазут |

|

Тепловая мощность, МВт |

1,30 |

1,33 |

1,30 |

1,29 |

1,30 |

|

Компоновка горелки |

Подовая |

Подовая |

Подовая |

Подовая |

Подовая |

|

Концентрация NOх, мг/м3 |

210 |

170 |

180 |

185 |

180 |

|

Условный критерий токсичности, Т* |

2470 |

2000 |

2120 |

2180 |

2120 |

|

Максимальный уровень шума, дБА |

104 |

80 |

85 |

95 |

85 |

Примечание. Т* – отношение фактической концентрации вредного вещества к его максимальной разовой ПДК (для NOх ПДК = 0,085 мг/м3) [12].

Авторами также выявлено, что при самостоятельной эксплуатации только мазутной части (форсунки) ГУ при паровом распыливании жидкого топлива уровень шума достигает 95 дБА, что превышает на 15 дБА норматив. Следовательно, одной из причин шумной работы газомазутных горелок является применение пара для распыливания мазута. Таким образом, в целях охраны окружающей среды по условному критерию токсичности и малошумной работы, наиболее рациональными из действующих ГУ на НПЗ являются диффузионные горелки типа ГП-2.

Однако, как показывает практика эксплуатации подобных ГУ типа ГП в условиях Хабаровского НПЗ, они имеют основной недостаток, который заключается в том, что при использовании нефтезаводских газов происходит нагрев коллектора выше температуры пиролиза газа, что приводит к разложению газа с образованием сажи, забивающей сопла горелки, что снижает мощность горелки. Регулирование мощности горелки путем замены сопел на соответствующие по требованию невозможно без полного демонтажа горелки и остановки печи.

Для решения поставленной задачи в газомазутной горелке распылительную часть форсунки располагают, по задумке авторов, в амбразуре горелки. Благодаря этому отличию существенно повышается качество образующейся газомазутной смеси и, следовательно, обеспечивается эффективность совместного сжигания газа и мазута в корпусе горелки. Это обусловлено тем, что при работе горелки на газе и мазуте газ через патрубок поступает в коллектор и, распределяясь по газораздающим отверстиям, расположенным в смесительной камере, истекает в виде поперечных струй в высокоскоростной поток воздуха, а распылительная часть форсунки располагается в амбразуре горелки, тем самым исключается близость расположения распылительной части форсунки от газораздающих отверстий и забивание их нераспыленными частицами мазута, что соответствует авторским подходам к созданию новых конструкций ГУ, изложенным в [1].

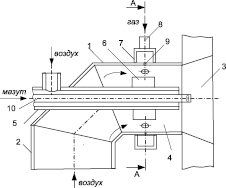

Предлагаемое техническое решение иллюстрируется рисунком, на котором изображена газомазутная горелка новой конструкции ГП-2М.

Газомазутная горелка содержит корпус 1 с патрубком для подачи воздуха 2, соединенный с амбразурой горелки 3, установленной в отверстии печи, смесительную камеру 4, трубу с патрубком 5 для подачи воздуха при работе горелки на мазуте, расположенную по оси корпуса 1 вставку 6, закрепленную на наружной поверхности трубы 5 с возможностью поворота и предназначенную для образования пережима на воздушном тракте, периферийный кольцевой коллектор 7 с патрубком 8 и газораздающими отверстиями 9, расположенными в зоне пережима воздушного тракта, мазутную форсунку 10, установленную внутри трубы 5, распылительная часть форсунки 10 расположена в амбразуре 3 горелки.

На данную конструкцию авторами получен патент на полезную модель, поскольку отвечает требованиям новизны технического решения [8]. Новая газомазутная горелка ГП-2М была апробирована в заводских условиях на установке первичной перереботки нефти [2]. Она показала надежную и эффективную работу при совместном сжигании газа и мазута: закоксовывания газораздающих отверстий нераспыленными частицами мазута не было выявлено. Более того, была обеспечена достаточно высокая экологическая эффективность работы нового ГУ (таблица).

Модернизированная горелка типа ГП-2М конструкции ДВГУПС (патент № 139470)

Заслуживают внимания и практического интереса другие авторские технические решения в области новых малотоксичных и малошумных ГУ для трубчатых печей НПЗ, защищенные патентами на изобретения, изложенные ниже.

Паровая форсунка (пат. № 2193141) может быть использована в печных агрегатах, работающих на жидком топливе (мазуте). Она содержит корпус с насадкой и распылительной головкой, внутри которого расположен паровой штуцер с резьбовым конусом и золотниковой пробкой. Форсунка отличается от известных аналогов тем, что она дополнительно снабжена экраном, закреплённым с насадкой и имеющим в нижней части отверстия, общая площадь которых равна площади выходного отверстия экрана. Применение усовершенствованной конструкции паровой форсунки позволяет сократить время горения мазутного топлива и пребывания кислорода и азота в реакционной зоне, что приводит к снижению выбросов высокотоксичных оксидов азота на 50–60 % [9].

Одновременно и малотоксичное, и малошумное ГУ (пат. № 2204082) может применяться для сжигания жидкого топлива в трубчатых печах. Топливосжигающее устройство содержит воздухоподающий корпус, трубу подачи аэросмеси, установленную соосно внутри корпуса, форсунку, расположенную внутри трубы, радиальные выходные сопла и завихритель с полостью, подключённой к кольцевому зазору посредством радиальных каналов. Горелка отличается от подобных аналогов тем, что форсунка выполнена мазутной, а полость завихрителя – дымоохлаждающей, устройство дополнительно снабжено экраном, установленным на выходе воздухоподающего корпуса. Благодаря указанным отличительным признакам происходит уменьшение создаваемого при работе уровня шума по сравнению с известными горелками на 5–10 дБ, а также сокращение выбросов оксидов азота на 10–20 % за счёт рециркуляции дымовых газов [10].

Комбинированная малотоксичная горелка (пат. № 41117) может быть использована в печах, работающих на газообразном и резервном жидком топливе. Она содержит воздушный коллектор с амбразурой, по оси которого расположен топливопроводящий узел с соплами. Данная горелка отличается от прототипа тем, что топливопроводящий узел, по авторскому решению, выполнен с возможностью перемещения в диапазоне расположения сопел на высоте 1/3–2/3 высоты амбразуры, что позволяет сократить на 20–25 % вредные выбросы оксидов азота с продуктами сгорания топлива [11].

Таким образом, предлагаемые новые и модернизированные конструкции горелок и форсунок помогут проектировщикам и эксплуатационникам на НПЗ производить правильный подбор малотоксичных и малошумных топливосжигающих устройств для печных агрегатов, что позволит решить проблему охраны окружающей среды от загрязнения.

Рецензенты:

Шевцов М.Н., д.т.н., профессор, зав. кафедрой «Инженерные системы и техносферная безопасность», Тихоокеанский государственный университет, г. Хабаровск;

Карпец Ю.М., д.ф.-м.н., профессор, Дальневосточный государственный университет путей сообщения, г. Хабаровск.