Повышение точности токарных операций на сегодняшний день является одной из основных задач машиностроения. Однако решение данной задачи при применении дорогостоящего станочного оборудования, оснащённого системами с ЧПУ, для обработки единичных или мелкими партиями нежестких заготовок, длина которых во много раз превышает диаметр, вызывает ряд проблем. Одним из частных случаев является изменение формы профиля продольного сечения заготовок при токарной обработке, связанное с образованием бочкообразного отклонения от заданного размера (погрешности) вследствие изгибающего действия силы резания. Поскольку практически во многих областях промышленности применяется большое количество рассматриваемых деталей, то решение задачи выявления эффективных путей повышения точности при их токарной обработке является актуальным.

Теоретическую основу для решения проблемы точности обработки нежёстких деталей в излагаемой постановке задачи положили Б.С. Балакшин и В.Г. Подпоркин, которые включили в исследование факторы, влияющие на деформации поверхности, и описали их воздействие математическими моделями в работах [1, 4]. В связи с возросшей актуальностью и производственной значимостью исследования продолжаются и в настоящее время. Так, А.Л. Плотников, Ю.Л. Чигиринский, А.А. Шмаров, Д.С. Клюйков предлагают [3] для решения задачи изменять параметры резания в процессе точения, влияя на величину силы резания Р, определяющую как эффективность технологического процесса, так и величину погрешности обработки. С.Л. Васильевых и В.Е. Саитов в работе [2] отмечают, что одной из главных проблем в методиках определения погрешностей обработки, включающих бочкообразную деформацию нежёстких валов, является излишнее упрощение математических моделей, и предлагают свои решения в данном направлении. Большинство учёных, рассматривая математические модели для определения погрешностей, связанных с жёсткостью обрабатываемой детали, учитывают влияние только радиальной составляющей силы резания (Ру), что справедливо для некоторых частных случаев, поскольку износ инструмента в процессе точения определяет и изменение углов резца, влияющих на величины двух других составляющих силы Р – осевой Рx и тангенциальной Рz.

На основании проведенного анализа работ выделены основные факторы, влияющие на величину бочкообразности при токарной обработке нежёстких заготовок цилиндрической формы. К ним относятся: сила резания P, определяемая подачей s, глубиной резания t, скоростью резания v; отношение диаметра детали D к длине обработанной поверхности L; материал обрабатываемой заготовки, представленный модулем упругости E.

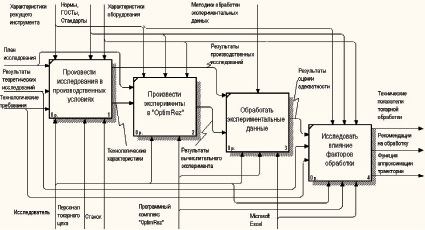

При исследовании по определению зависимостей значения бочкообразности от рассматриваемых факторов осуществлены четыре основных этапа. Представленная диаграмма на рис. 1 выполнена по методологии функционального проектирования SADT в виде диаграммы IDEF0. Она отражает основные этапы эксперимента в виде совокупности взаимосвязанных работ, на каждом из этапов выделена входная информация, которая подвергается обработке, управляющая и выходная информация, механизм реализации этапа.

Первым этапом проведены исследования в производственных условиях для выявления величины бочкообразности при токарной обработке нежёстких заготовок цилиндрической формы. На рассматриваемом этапе управляющими воздействиями являются нормы, ГОСТы и стандарты, а также характеристики режущего инструмента и используемого оборудования. С учетом данных проведённых ранее теоретических исследований в качестве обрабатываемых заготовок выбраны пять валов из стали 45, длиной 500 мм, диаметром 36,5 мм. Токарная обработка осуществлялась резцом PCLNR 2525 M12 со сменной пластиной CNMG 12412 NN LT 10 под углом в 45° за восемь проходов. Замеры диаметра деталей производились в контрольных точках, расположенных по всей длине обрабатываемой поверхности с шагом 0,1L.

Рис. 1. Этапы исследований

На втором этапе исследования проведён эксперимент в программном комплексе OptimRez [5]. Значения параметров резания, геометрии режущего инструмента, число проходов, габариты заготовки и другие параметры задавались такими же, что и на первом этапе исследований. В программе реализованы математические модели, полученные в результате теоретических исследований. В упрощенной форме зависимость рассматриваемой погрешности ∆ от координаты горизонтального перемещения режущего инструмента l представима следующим образом:

где A, B, C, D – коэффициенты, значения которых зависят от силы резания и длины обрабатываемой заготовки; J – момент инерции заготовки; Kp – поправочный коэффициент, учитывающий нежесткостные деформации.

Результатами вычислительного эксперимента, проведённого на втором этапе, являются рассчитанные значения погрешности диаметра заготовок, полученные в контрольных точках для восьми проходов.

На этапе обработки экспериментальных данных осуществлены статистические проверки на воспроизводимость результатов эксперимента, проведенного в производственных условиях, по критерию Кохрена и адекватность математической модели. Установлено, что дисперсия однородна, результаты эксперимента воспроизводимы. Отклонения экспериментальных данных от рассчитанных при помощи Optim Rez не превышают 5 %, что допустимо и доказывает адекватность математических моделей. Максимальная погрешность при каждом проходе инструмента по обрабатываемой поверхности наблюдалась в седьмой контрольной точке или на расстоянии 336 мм от закрепления в патроне. Эту погрешность принимаем за величину бочкообразности ∆max.

Последним этапом исследования проведена оценка влияния факторов обработки нежёстких деталей при помощи программных средств Optim Rez и Microsoft Excel.

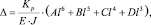

Исследования зависимости Р от параметров резания производились для интервалов значений, приведённых как рекомендованные для выбранного обрабатывающего инструмента фирмой-производителем: глубина резания изменялась от 1 до 3 мм с шагом в 0,2 мм, подача – 0,15 до 0,25 мм/об с шагом 0,1 мм/об и скорость резания – от 210 до 350 м/мин. На рис. 2 представлены полученные зависимости ∆max от подачи при минимальных и максимальных значениях глубины и скорости резания. Полученные зависимости линейны и возрастающие.

Анализ изменения ∆max от скорости резания показал, что при минимальных значениях подачи и глубины резания влияние скорости резания практически не существенно. Однако при максимальных значениях этих же параметров функция линейна и убывающая, так, например, при изменении скорости с 210 до 350 м/мин ∆max уменьшилась приблизительно на 0,05 мм. С точки зрения практики это можно объяснить инерционностью системы. Исследования влияния глубины, скорости резания, модуля упругости и других параметров проведены аналогично. Аппроксимация некоторых полученных зависимостей представлена в таблице.

Рис. 2. Зависимость ∆max от изменения подачи s

Результаты исследования влияния факторов х на ∆max

|

Фактор |

Условия |

Модель |

R2 |

|

Подача, мм/об |

v = 210 м/мин; t = 1 мм; 0,15 ≤ s ≤ 0,25 |

∆max = 0,5723x + 0,0395 |

0,9996 |

|

v = 350 м/мин; t = 3 мм; 0,15 ≤ s ≤ 0,25 |

∆max = 1,5849x + 0,1087 |

0,9993 |

|

|

Скорость, м/мин |

s = 0,15 мм/об; t = 1 мм; 210 ≤ v ≤ 350 |

∆max = –7E-05x + 0,1387 |

0,9937 |

|

s = 0,25 мм/об; t = 3 мм; 210 ≤ v ≤ 350 |

∆max = –0,0003x + 0,6069 |

0,9937 |

|

|

Глубина резания, мм |

s = 0,15 мм/об; v = 210 м/мин; 1 ≤ t ≤ 3 |

∆max = 0,1249x – 0,0005 |

1 |

|

s = 0,25 мм/об; v = 350 м/мин; 1 ≤ t ≤ 3 |

∆max = 0,1679x + 0,0002 |

1 |

|

|

Модуль упругости, Н/мм2 |

v = 210 м/мин; t = 1 мм; E = 200000 Н/мм2; 0,15 ≤ s ≤ 0,25 |

∆max = 0,6082x + 0,0402 |

0,9998 |

|

v = 210 м/мин; t = 1 мм; E = 210000 Н/мм2; 0,15 ≤ s ≤ 0,25 |

∆max = 0,5723x + 0,0395 |

0,9996 |

|

|

v = 210 м/мин; t = 1 мм; E = 220000 Н/мм2; 0,15 ≤ s ≤ 0,25 |

∆max = 0,6x + 0,029 |

1 |

|

|

Изменение силы резания, % |

P = f(s) |

∆max = 6E-05x2 + 0,003x + 0,35 |

0,9997 |

|

P = f(t) |

∆max = 8E-05x2 – 0,0006x + 0,18 |

0,9926 |

|

|

P = f(v) |

∆max = 5E-05x2 – 0,0054x + 0,55 |

0,9998 |

|

|

L/D |

15,5 мм ≤ D ≤ 35,5 мм |

∆max = 9E-05x3 – 0,0028x2 + 0,0388x – 0,1971 |

1 |

Анализ результатов исследования влияния параметров резания на величину бочкообразности показал, что наименьшее влияние оказывает изменение скорости резания, наибольшее – изменение глубины резания в указанном диапазоне. При максимальных режимах работы ∆max изменилась приблизительно на 0,34 мм, а при изменении подачи – на 0,15 мм. Стоит отметить, что увеличение s и t привело к увеличению погрешности обработки, а увеличение v, хоть и незначительно, но ее уменьшило. Следовательно, наиболее эффективным методом для снижения погрешности ∆ будет варьирование глубины резания при точении, но это достаточно сложно реализовать на практике. Именно поэтому вариант варьирования подачи при максимальной скорости вращения является наиболее подходящим для практической реализации на станках с ЧПУ.

Влияние материала обрабатываемой заготовки, учитываемого в программе OptimRez модулем упругости, на значение бочкообразности незначительно. Например, при варьировании E на 2⋅104 Н/мм2 погрешность изменилась на 0,01 мм.

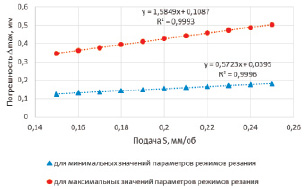

В работе исследована зависимость ∆ от отношения длины заготовки к её диаметру. При минимальных рекомендуемых параметрах резания найдены значения погрешности при изменении диаметра заготовки с 35,5 до 15,5 мм. Полученные результаты для 6, 7 и 8 контрольных точек представлены на рис. 3.

Проведенные исследования показали, что при значениях L/D до 23 погрешность изменяется в пределах от 0,01 до 0,3 мм. Так как обработка осуществлялась на минимальных параметрах резания (с минимальной Р), то в этом диапазоне для повышения точности токарной обработки на станках с ЧПУ эффективно использовать оптимизацию параметров s, v, t с введением поправки в управляющую программу. В пределах L/D от 23 до 28 начинается область, где погрешность достаточно велика, но применение коррекции управляющей программы еще возможно. При L/D более 28 погрешность обработки во много раз превышает допустимую, и применение коррекции не позволит достичь технологически заданного качества поверхности заготовки.

Рис. 3. Изменение погрешности ∆ в зависимости от соотношения L/D

Заключение

Таким образом, при исследовании факторов, влияющих на значение бочкообразности при токарной обработке нежестких цилиндрических заготовок пластинами из твёрдого сплава, выполнены четыре этапа. Выявлено, что значение бочкообразности определяется на расстоянии 0,7L от закрепления заготовки в патроне. Полученные результаты позволили выполнить ранжирование факторов и определить условия, при которых для повышения точности токарной обработки эффективно внесение коррекции в управляющую программу станка с ЧПУ.

Рецензенты:

Сердюк А.И., д.т.н., профессор, директор Аэрокосмического института, Оренбургский государственный университет, г. Оренбург;

Поляков А.Н., д.т.н., профессор, заведующий кафедрой технологии машиностроения, металлообрабатывающих станков и комплексов Аэрокосмического института, Оренбургский государственный университет, г. Оренбург.