В современных системах автоматизации крановых механизмов электропривода выполняют функции ведомого звена. Высший уровень реализуется на базе программируемых логических контроллеров. Зарубежные поставщики кранового оборудования разрабатывают и предлагают потребителям специализированные системы управления, позволяющие подавлять колебания груза при движении подъемно-транспортных механизмов [1, 2].

При перемещении тележки (или моста) подвешенный груз подвержен раскачиванию. Без использования различных устройств ограничения колебаний только опытные операторы способны эффективно управлять перемещением груза. Использование систем подавления колебаний обеспечивает значительную экономию времени за счет снижения потерь времени на ожидание прекращения колебаний груза при выполнении сложных операций по точному позиционированию. Кроме того, раскачивание транспортируемого груза является одним из факторов, вызывающих деформацию конструкции мостовых кранов и увеличивающих нагрузку на привод [3].

Для разработки устройства ограничения колебаний из дифференциального уравнения, описывающего отклонение груза при движении тележки мостового крана [4], получим передаточную функцию

, (1)

, (1)

где Ксв – коэффициент сопротивления воздуха, учитывающий аэродинамическую силу, наветренную площадь груза, изменение ветрового давления по высоте; х0 – отклонение груза от положения равновесия; lп – длина подвеса; mг, mт – масса груза и тележки.

Полученная передаточная функция представляет собой колебательное звено с коэффициентом усиления колебательного звена  и относительным коэффициентом затухания колебательного звена

и относительным коэффициентом затухания колебательного звена  .

.

В процессе колебаний груза происходит их затухание. На интенсивность рассеивания энергии при колебаниях влияет много факторов. Известные способы ограничения колебаний [9], сводятся в конечном итоге к ограничению динамического момента или заданию определенного закона изменения динамического момента, вследствие которого колебания груза в конце переходного процесса отсутствуют. Таким образом, основным способом ограничения колебаний является изменение динамического момента в зависимости от величины отклонения перемещаемого груза от положения равновесия.

Использование модели для оценки раскачивания груза на основе внутренних переменных привода, длины грузового каната и веса груза позволит корректировать сигнал задания скорости электропривода (динамический момент), таким образом, что при достижении заданной скорости или остановки раскачка груза практически отсутствует. Для этого в систему управления необходимо ввести корректирующий сигнал, пропорциональный величине отклонения груза от положения равновесия [9].

Корректирующий сигнал, пропорциональный отклонению груза от положения равновесия, можно получить косвенно [9]. Для этого необходимо иметь модель системы «точка подвеса – груз». Используя передаточную функцию (1) и имея в каждый момент времени значение скорости точки подвеса груза, можно вычислить значение отклонения груза х0.

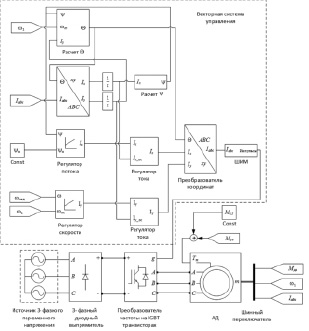

На основании уравнения (1) строим схему устройства ограничения колебаний в плоскости движения тележки мостового крана [9]. Функциональная схема определения угла отклонения в плоскости движения тележки представлена на рис. 1. Входными параметрами являются ускорение тележки  – выход блока задатчика интенсивности и измеренные с помощью датчиков длина подвеса lп и масса груза mг. Выход – величина отклонения груза от вертикальной оси x0 в плоскости движения тележки.

– выход блока задатчика интенсивности и измеренные с помощью датчиков длина подвеса lп и масса груза mг. Выход – величина отклонения груза от вертикальной оси x0 в плоскости движения тележки.

Устройство [9] ограничения раскачивания груза в плоскости движения тележки содержит (рис. 1) задатчик интенсивности – 1; пропорциональные усилители 4, 9 и 18 с коэффициентами усиления Kт, Kсв и Kкор_т соответственно; сумматоры – 5, 16, 19; интеграторы – 6, 7; делители – 8, 13 и 15; блоки умножения – 11, 14; блоки, формирующие константные значения: 10 (масса тележки – паспортные данные), 12 (ускорение свободного падения – 9,81 м/с2), 17 (число 1).

Рис. 1. Функциональная схема определения угла отклонения груза в плоскости движения тележки

Рис. 2. Функциональная схема трехмассовой электромеханической системы механизма передвижения тележки с системой управления с косвенной ориентацией по вектору потокосцепления ротора асинхронного двигателя

Рис. 3. Способы определения веса груза

Полученное значение угла отклонения груза от вертикальной оси в плоскости движения тележки поступает на вход пропорционального усилителя 18 с коэффициентом масштабирования Kкор_т. Сигнал с выхода усилителя вычитается из сигнала задания на скорость. Разница поступает на вход регулятора скорости и является заданием скорости (рис. 1).

Влияние корректирующих сигналов на систему регулирования механизмами горизонтального перемещения мостового крана определяется величиной коэффициента коррекции.

Функциональная схема системы с ограничением колебаний груза представлена на рис. 2. Она отображает простую систему управления, включающую в себя только систему ограничения колебаний груза [6].

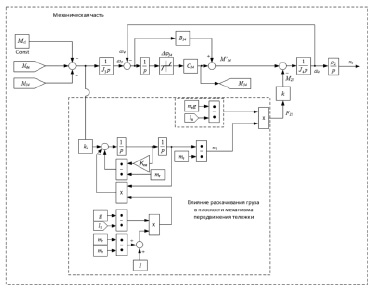

Для корректной работы предложенного устройства подавления колебаний необходимо знать вес груза и длину подвеса. Рассмотрим способы определения указанных величин.

Руководящие документы Ростехнадзора [8] регламентируют необходимость установки ряда приборов безопасности на грузоподъёмные краны. К этой категории относятся ограничители предельной нагрузки кранов (или ограничители грузоподъемности – ОГП). ОГП являются приборами безопасности и предназначены для защиты конструкций и механизмов электрических грузоподъемных механизмов от перегрузки путем отключения привода механизма подъема при нагрузке, превышающей 115 % от номинальной. Как правило, ОГП состоят из датчиков силы, микропроцессора и исполнительных реле. Обзор ограничителей грузоподъёмности отечественного производства (ПС80, ОГМК «МОСТ-1», ОГМК «Волна», ОПН «Альфа-М»), показал, что отсутствует возможность передачи веса поднимаемых грузов в сторонние системы (наличие регистраторов позволяет сохранять информацию о режимах работы грузоподъемных механизмов, но считывание данных производится с помощью специальных устройств, имеющих возможность подключения к персональному компьютеру для обработки полученных данных).

Таким образом, ОГП не могут использоваться для определения веса груза в системе ограничения колебаний груза. Обзор способов определения веса груза представлен на рис. 3.

В системе можно использовать прямые методы измерения веса груза на крюке: встроенные силоизмерители в конструкции крана или внешние датчики силы. Тензометрические датчики имеют пределы взвешивания от нескольких граммов до сотен тысяч тонн. Как правило, тензодатчики состоят из цельного металлического упругого элемента, который одновременно является корпусом. В наиболее чувствительном месте такого элемента располагаются тензорезисторы, закрываемые снаружи, как правило, металлическими крышками. В корпусе датчика располагается разъем либо кабельный ввод для подключения к вторичной аппаратуре. Каждый такой тензодатчик обычно имеет четыре тензорезистора, включенных в мостовую схему [5]. Некоторые производители включают в схему несколько дополнительных тензорезисторов, обеспечивающих температурную стабильность показаний датчика. Вывод с питающей и измерительной диагоналей моста подключается к вторичной аппаратуре.

Для подключения тензодатчика к программируемому логическому контроллеру (ПЛК) необходимо, чтобы ПЛК поддерживал функцию подключения тензомостов (в модульных ПЛК – наличие модуля для подключения тензодатчика). В случае отсутствия модулей подключения тензодатчиков можно использовать преобразователи (усилители), осуществляющие преобразование сигнала тензодатчика в нормированный электрический сигнал.

В косвенных методах, вес груза определяется на основании энергетических показателей электропривода механизма подъема (поскольку транспортировке груза всегда предшествует подъем груза с опоры). Принцип измерения веса груза, как силы, действующей на канатную систему от массы груза, состоит в определении его по заранее снятой зависимости одного или нескольких информационных параметров от веса поднимаемого груза [7]. Наиболее информативными параметрами асинхронного двигателя (АД) для измерения веса груза на крюке являются частота вращения вала АД, ток статора и потребляемая мощность.

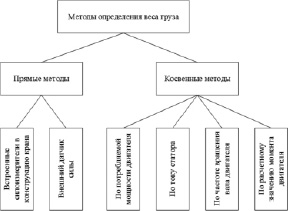

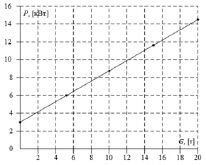

Рис. 4. Зависимость потребляемой мощности от массы поднимаемого груза

Использование частоты вращения вала АД в качестве информационного параметра усложняется установкой датчика частоты вращения на вал двигателя, что часто затруднительно и экономически не целесообразно. Такого недостатка лишены методы косвенного измерения массы груза по току статора и потребляемой мощности двигателя. Ток статора нелинейно зависит от веса груза, поэтому при построении рабочей характеристики необходимо измерять ее по нескольким точкам, а для этого необходимо поднимать несколько грузов известных масс, что повышает трудоемкость работ [7]. Наиболее предпочтительным информативным параметром асинхронного двигателя является потребляемая мощность двигателя. Зависимость потребляемой мощности от веса поднимаемого груза представлена на рис. 4. Данная зависимость является линейной, что позволяет вводить ее в память ПЛК по двум точкам. При расчете веса поднимаемого груза необходимо учесть время переходного процесса при пуске АД, т.к. на данном участке времени информативные параметры не обеспечивают достоверность измерения веса груза.

Длину подвеса можно определять с помощью датчика угла поворота барабана или пересчитывать в соответствии со скоростью электропривода и конструктивных параметров механизма подъема. В процессе работы мостового крана, очевидно, будет накапливаться ошибка в определении длины подвеса. Корректировать ошибку можно с помощью ограничителя механизма подъема (грузозахватное устройство в верхнем положении) – при его срабатывании вносить константу, равную минимальной длине подвеса. Максимальное значение длины подвеса можно определить в процессе наладки мостового крана, используя формулу периода колебаний математического маятника (справедлива для физического маятника при малых колебаниях)

.

.

Замерив время периода колебания груза при максимальной длине подвеса, определим его длину:

.

.

Или воспользуемся лазерным дальномером.

Рецензенты:

Сараев П.В., д.т.н., профессор, декан факультета автоматизации и информатики, Липецкий государственный технический университет, г. Липецк;

Кудинов Ю.И., д.т.н., профессор, зав. кафедрой информатики, Липецкий государственный технический университет, г. Липецк.