В наши дни модифицированные сухие смеси сложного состава: шпаклевки, выравнивающие смеси, клеи высокой степени фиксации и т.д. – получают все более широкое распространение в строительстве. Сегодня производство сухих смесей является не только одним из крупнейших сегментов строительного рынка, но и своеобразной испытательной базой, где перспективные разработки, как в области строительной химии, так и специального технологического оборудования, подвергаются самой серьезной проверке и апробации.

Достижение минимальных энергетических затрат при получении различных смесей с высоким качеством является в настоящее время актуальной задачей и возможно за счет решения вопросов в подсистеме формирования состава и стабилизации модифицированных строительных смесей и совершенствования смесительного оборудования с возможностью использования наиболее эффективных принципов смешивания.

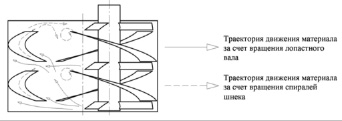

Рис. 1. Смесительный барабан спирально-лопастного смесителя

Один из таких принципов смешивания сухих компонентов модифицированных смесей воплощен в новой запатентованной конструкции смесителя [4, 2], разработанной на кафедре механического оборудования БГТУ имени В.Г. Шухова. Конструкция смесительного барабана (рис. 1) позволяет создать движение материала вдоль корпуса по всей высоте слоя смеси и ее циркуляцию, что обеспечит создание противоточных конвективных потоков перемешиваемого материала как в горизонтальном, так и в вертикальном направлениях (рис. 2). Создание этих потоков обеспечивается за счет установленных спиралей на внутренней поверхности смесительного резервуара.

Давая оценку работы смесительного оборудования, стоит отметить, что наиболее важными ключевыми параметрами являются качественные и энергетические параметры, которые характеризуют степень эффективности создаваемого оборудования и позволяют с высокой долей вероятности использовать это оборудование для получения смесей любых типов.

Все методы, используемые для оценки качества смеси, можно разделить на две группы. К первой группе относятся методы, являющиеся основополагающими или основными для оценки качества. Они дают полное и подробное представление о сухих смесях, но не характеризуют работу оборудования, на котором были произведены эти смеси. Ко второй группе относится метод, который напрямую характеризует работу оборудования (в частности, смесительного) и используется для оценки качества на стадии получения сухих смесей перед их дальнейшим использованием.

Помимо основных критериев оценки качества сухих смесей, существует показатель, который в большей степени качественно характеризует работу смесительного оборудования, основанный на методе статистического анализа получаемой смеси.

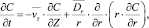

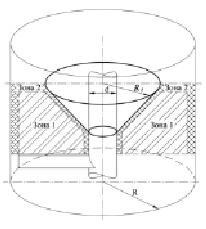

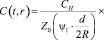

Для математического описания процесса изменения концентрации ключевого компонента в роторном спирально-лопастном смесителе будем рассматривать диффузионную модель, которая соответствует потоку с поршневым движением материала (применительно к рассматриваемому смесителю – это циркуляция материала (рис. 3) в зоне 2), осложненная поперечным перемешиванием частиц сыпучего материала (применительно к рассматриваемому смесителю – это движение материала в радиальном направлении (зона 1, рис. 3)), подчиняющимся закону диффузии [1]. Согласно вышесказанному основное уравнение изменения концентрации ключевого компонента смеси можно записать следующим образом:

(1)

(1)

где С – концентрация ключевого компонента смеси;

– среднее значение скорости циркуляции материала вдоль оси Oz;

– среднее значение скорости циркуляции материала вдоль оси Oz;

– среднее значение коэффициента поперечного перемешивания смеси.

– среднее значение коэффициента поперечного перемешивания смеси.

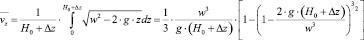

С учетом того, что [4]

(2)

(2)

и за промежуток времени t при установившемся режиме циркуляции сыпучего материала вдоль оси Oz будет пройден путь 2∙z, т.е.

, (3)

, (3)

уравнение (1) можно привести к следующему виду:

. (4)

. (4)

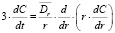

Рассматривая коэффициент поперечного перемешивания сыпучего материала как произведение скорости движения материала вдоль радиального направления на величину пути, пройденного вдоль этого направления [1], выразим выражение (1) в следующем виде:

. (5)

. (5)

Преобразуя данное выражение (5), получим

. (6)

. (6)

Рис. 2. Схема траекторий движения материала в спирально-лопастном смесителе

Полученное уравнение является функцией изменения концентрации ключевого компонента, решая которое получим

. (7)

. (7)

Рис. 3. Схема зон движения материала в спирально-лопастном смесителе

Постоянную C0 = A1∙T0 можно определить, если исходить из следующего граничного условия:

, (8)

, (8)

здесь Cн – начальное значение концентрации ключевого компонента смеси сыпучего материала. Подстановка (8) в (7) позволит получить:

. (9)

. (9)

Подстановка полученного результата (9) в (7) позволяет получить следующее выражение, описывающее изменение концентрации ключевого компонента:

. (10)

. (10)

Таким образом, полученное соотношение (10) позволяет описать процесс изменения концентрации ключевого компонента сыпучего материала в спирально-лопастном смесителе в зависимости от конструктивных (l, d, R) и технологических параметров (λ, ω, t) и найти распределение концентрации основного компонента сухой смеси в зависимости от времени и радиальной координаты.

Рассматривая энергетические параметры работы смесительного оборудования, стоит отметить, что на сегодняшний день нет четкой методики расчета потребляемой мощности смесительного оборудования с использованием лопастных мешалок, установленных на вертикальных или близко вертикальных лопастных валах. Существующая методика расчета мощности смесителей с вертикальным валом была предложена Поповым Н.П. [5] для машин с многоярусными лопастными мешалками и гладкими стенками смесильного барабана.

С учетом установки спиралей на внутренней поверхности смесительного барабана (рис. 1) и используя принцип встречных конвективных потоков материала с образованием псевдоожиженного слоя, нами предлагается новый подход к определению энергетических параметров работы спирально-лопастного смесителя, включающий в себя определение мощности на подъем материала по спиральной поверхности Nc, определение мощности затрачиваемой на поддержание скоростного режима смеси Nв, и мощности, расходуемой на преодоление сил сопротивления движению лопасти Nл.

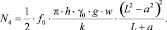

Мощность на подъем материала по поверхности одной спирали определяется следующей формулой:

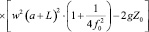

, (11)

, (11)

где l0 – длина винтовой линии спирали шнека;

ω – угловая скорость вращения ротора;

δ0 – угол подъема винтовой спирали;

f – коэффициент трения перемешиваемого материала о поверхность шнека;

Hi – высота слоя материала над i лопастью;

h0 – высота подъема спирали.

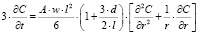

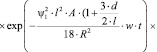

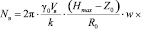

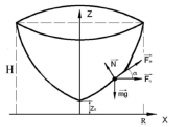

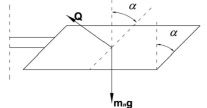

Для определения мощности, затрачиваемой на поддержание скоростного режима смеси будем исходить из определения энергии вихревого движения в зоне воронки, которое с учетом представленной схемы (рис. 4) можно привести к следующему виду:

(12)

(12)

При задании угла

энергия вихря в зоне воронки будет определяться

(13)

(13)

Тогда с учетом преобразования формулы (13), находим выражение для величины мощности, необходимой для поддержания скоростного режима смеси:

(14)

(14)

Рис. 4. Схема сил, действующих на частичку материала смеси, находящейся на свободной поверхности воронки

Таким образом, полученное соотношение (14) определяет значение мощности, которую необходимо затратить для поддержания скоростного движения частиц смеси.

Мощность Nл, необходимая для преодоления сил сопротивления движению лопасти смесителя, будет складываться из мощности N1, затрачиваемой на преодоление силы сопротивления оказываемой давлением материала смеси на поверхность лопасти, из мощности N2, затрачиваемой на преодоление сопротивления трения по внутренней боковой поверхности цилиндрического корпуса вследствие давления центробежной силой Fц, из мощности N3, затрачиваемой на преодоление сопротивления сдвига смеси материала относительно смеси, расположенной над лопастью, N4 – мощности на преодоление сопротивления трения по дну цилиндрического корпуса при перемещении лопастью материала.

Для определения вышеперечисленных мощностей примем расчетную схему действия сил на лопасть спирально-лопастного смесителя (рис. 5).

Мощность, затрачиваемая на преодоление силы сопротивления оказываемой давлением материала смеси на поверхность лопасти:

(15)

(15)

Величина мощности N2, затрачиваемой на преодоление сопротивления трения по внутренней боковой поверхности цилиндрического корпуса вследствие давления центробежной силой, будет согласно определению находиться из следующего соотношения:

(16)

(16)

Мощность, затрачиваемая на преодоление сопротивления сдвига смеси материала относительно смеси, расположенной над лопастью:

(17)

(17)

Рис. 5. Расчетная схема к определению сил, действующих на лопасть

Величина мощности N4, мощности на преодоление сопротивления трения по дну цилиндрического корпуса при перемещении лопастью материала, определяется:

(18)

(18)

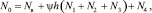

Если на валу находится n лопастей, тогда полную мощность N0, затрачиваемую на приведение в движение в высокоскоростном лопастном смесителе материала, будет определять следующее выражение:

(19)

(19)

где ψ – коэффициент, учитывающий взаимное влияние лопастей друг на друга при их движении.

Таким образом, разработанная методика для определения ключевых параметров работы смесительного оборудования, учитывающая принцип высокоскоростного режима смешивания сыпучих материалов с учетом противоточных конвективных потоков перемешиваемого материала, позволяет получать различные сухие смеси с высоким качеством при минимальных энергетических затратах в зависимости от конструктивно-технологических параметров лопастных смесителей принудительного действия.

Рецензенты:

Севостьянов В.С., д.т.н., профессор, ректор БИЭИ, г. Белгород;

Шарапов Р.Р., д.т.н., профессор кафедры подъёмно-транспортных и дорожных машин БГТУ им. В.Г. Шухова, г. Белгород.