Упрочняемые старением алюминиевые сплавы с медью широкого типа Д16 используются для изготовления ответственных элементов конструкций в авиакосмической промышленности вследствие их высокой прочности и сопротивляемости усталости. При этом их невысокая коррозионная стойкость компенсируется за счет плакировки чистым алюминием. Сварка этих сплавов представляет собой непростую задачу как вследствие изменения их исходной структуры и потере прочности при нагреве, так и вследствие необходимости защиты сварного шва от коррозии.

Проводимая при температурах 400–450 °С сварка сплава Д16 трением с перемешиванием (СТП) в значительной мере помогает избежать проблем, связанных с перегревом металла при использовании сварки плавлением. Кроме того, становится возможным сварка Д16 с другими алюминиевыми сплавами, что часто требуется при монтаже конструкций авиационного назначения.

Поскольку для сварки используются плакированные алюминием листы, то существует проблема затекания плакировки в шов, тем самым прочность соединения уменьшается.

Существует отраслевой стандарт ОСТ 134-1051-2010, регламентирующий контроль качества СТП-соединений, в котором такого рода дефект называется «проникновение металла плакировки в сварное соединение». Для снятия плакировки перед сваркой применяют различные методы, такие как фрезерование или обработка специальным инструментом («skimming») [4]. Приводятся даже данные о том, что возможно успешное проведение сварки трением с перемешиванием без снятия плакировки при условии использования специального инструмента [3].

Таким образом, задача исследования условий формирования дефекта проникновения плакировки в шов является актуальной и служит целью данной работы.

Материалы и методы исследования

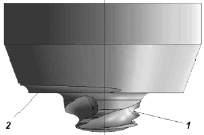

В качестве исходных материалов для СТП использовали листовой металл марки Д16Т толщиной 5 мм, плакированный с двух сторон алюминием толщиной 0,2–0,3 мм. Плакировка с листов перед сваркой не снималась. Сварку проводили на опытно-промышленной установке ЗАО «Чебоксарское предприятие «Сеспель», г. Чебоксары. Для сварки использовался инструмент со спиральными канавками на рабочем выступе, форма которого показана на рис. 1.

Рис. 1. Форма инструмента для сварки трением с перемешиванием: 1 – выступ (pin) инструмента cо спиральными канавками; 2 – плечи (shoulder)

В качестве величины, характеризующей скоростной режим сварки, использовали величину отношения скорости подачи к числу оборотов в минуту, в результате получалась подача на оборот инструмента. По нашим наблюдениям, величина подачи на оборот в точности соответствует расстоянию между вершинами гребней чешуйчатого рельефа на лицевой стороне шва, который формируется плечами инструмента. Более того, было отмечено что существует корреляция между толщиной слоя «луковой структуры» ядра шва и величиной подачи на оборот. Это объясняется тем, что толщина слоя металла, увлекаемого инструментом, при его движении вдоль шва и затем замешиваемого позади него, также определяется величиной подачи на оборот.

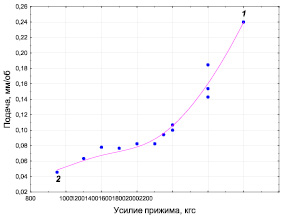

На рис. 2 представлены технологические режимы СТП (величина подачи на оборот и величина силы прижатия инструмента к свариваемому металлу) для полученных данным методом швов. Все точки на кривой соответствуют швам, в которых по данным радиоскопического контроля не было обнаружено типичных для СТП дефектов в виде несплошностей, однако были обнаружены дефекты другого типа, которые будут описаны ниже.

Для структурных исследований использовали образцы соединений, соответствующие крайним точкам на кривой рис. 2, соответственно образцы были обозначены как № 1 и 2. СТП режимы, использованные для получения этих соединений, показаны в таблице.

Технологические режимы сварки трением с перемешиванием

|

Образец |

Частота вращения инструмента, мин–1 |

Скорость инструмента, мм/мин |

Усилие прижима, кгс |

|

№ 1 |

500 |

120 |

2000 |

|

№ 2 |

1050 |

50 |

1050 |

Неразрушающий контроль полученных швов проводился с применением рентгеновской телевизионной системы ФИЛИН 1010 (Тестрон, г. Санкт-Петербург).

Металлографический анализ структуры поперечного сечения соединений выполняли с использованием оптического микроскопа МЕТАМ ЛВ-31 и растрового электронного микроскопа Zeiss LEO EVO 50. В качестве травителя для выявления микроструктуры сварного шва использовался реактив следующего состава: 1 мл плавиковой кислоты + 1,5 мл соляной кислоты + 2,5 мл азотной кислоты + 95 мл воды.

Рис. 2. Бездефектные режимы сварки и аппроксимация наименьшими квадратами: 1 – образец № 1; 2 – образец № 2

а б

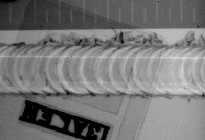

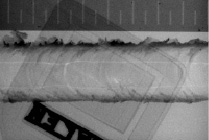

Рис. 3. Радиоскопические изображения участков швов образцов 1 (а) и 2 (б)

Результаты исследования и их обсуждение

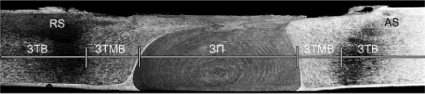

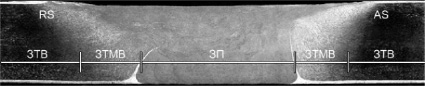

При радиоскопическом контроле в образцах по всей длине шва выявляются дефекты в виде светлых линий, расположенных с обеих сторон от оси сварного соединения (рис. 3, а, б). Расстояние между линиями немного изменяется по длине шва, но в целом соответствует диаметру выступа сварочного инструмента.

При металлографическом анализе структуры на травленых шлифах поперечного сечения сварного шва эти дефекты наблюдаются в виде светлых серповидных выступов алюминия, который отделяет зону перемешивания (ЗП) от зоны термомеханического влияния (ЗТМВ) (рис. 4, а, б). На данном рисунке, в соответствии с общепринятой англоязычной терминологией, наступающая сторона обозначена как AS (advancing side), а отступающая – RS (retreating side).

Выступы начинаются снизу, с корневой стороны шва, и сужаются по направлению к лицевой стороне. Длина, толщина и форма изгиба выступов зависят от режима сварки. В нижней части шва толщина выступа больше для отступающей стороны шва, особенно, для образцов, сваренных с низкой частотой вращения инструмента. Наклон выступов в сторону ядра шва с отступающей стороны шва сильнее, чем с наступающей.

При рентгеновском контроле просвечивание осуществляется под прямым углом к поверхности образца. Поэтому, чем меньше изогнут выступ, чем меньше его наклон и чем больше толщина и высота, тем более контрастно он отображается на рентгеноскопическом позитивном изображении.

а

б

Рис. 4. Макрофотографии сварных соединений сплава Д16 на образцах 1 (а) и 2 (б)

В образце 1, который был получен с применением низкой скорости вращения инструмента, зона перемешивания имеет ярко выраженную макроструктуру в виде так называемых «луковых колец», что свидетельствует об эффективности перемешивания при данном режиме сварки (рис. 4, а).

Зона перемешивания образца 2 не показывает наличия макроструктуры в виде «луковых колец», но в ней заметны темные линии и слои. Об эффективном перемешивании при сварке металла в этой зоне говорит отсутствие дефектов в виде несплошностей (рис. 4, б). Отсутствие видимой «луковой» макроструктуры при этом режиме сварки объясняется очень малой толщиной «луковых колец» из-за сочетания высокой скорости вращения инструмента с низкой скоростью подачи.

Поскольку использованный для сварки металл был плакирован алюминием, то при сварке плакированный слой замешивался в зону шва. Причем замешивался определенным образом, так, что граница между зоной перемешивания и зоной термического влияния на поперечном сечении шва оказалась декорирована слоем чистого алюминия из плакировки.

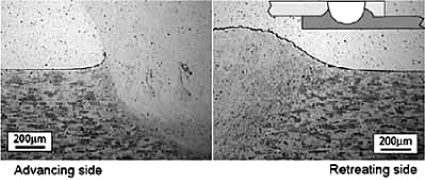

Дефекты такого типа хорошо известны при сварке внахлест [2] (рис. 5). Эффект поворота границы раздела двух металлов называется «hooking». Такого рода дефекты сильно влияют на прочность соединения [1, 8]. На отступающей стороне наблюдается уменьшение сечения верхнего металла («thinning»). По мнению, высказанному в работе [7], таких дефектов можно избежать подбором подходящей геометрии инструмента.

Рис. 5. Схема формирования дефектов типа hooking и thinning на наступающей и отступающей сторонах СТП соединения внахлест [5]

В нашем случае наличие слоев плакирующего металла на периферии зоны перемешивания позволяет оценить картину движения металла в зоне сварки. В процессе сварки слой плакировки с лицевой стороны счищается плечами инструмента и не попадает в шов. На корневой стороне наблюдается более сложная картина. На границе между зоной перемешивания и зоной термомеханического влияния создаются условия деформации, сходные с условиями, возникающими под поверхностью трения пластичных материалов [6, 5], когда движущийся со скоростью скольжения образец деформирует и увлекает за собой слой определенной толщины другого образца. В результате интенсивной пластической деформации материал переводится в наноструктурное квазивязкое состояние и легко течет, образуя непрерывный слой [5].

По нашему мнению, такой же механизм действует и в случае сварки трением с перемешиванием, когда формируется дефект в виде серповидных выступов переменной толщины, состоящих из материала плакировки – алюминия.

Затягивание плакировки внутрь шва со стороны корня происходит за счет специфического характера движения металла в зоне перемешивания. Наличие специальных винтовых канавок на выступе инструмента (рис. 1) заставляет материал, находящийся в непосредственном контакте с ним, двигаться по спирали вниз по обе стороны от инструмента. Опускающийся вниз материал оказывает давление на тонкий слой металла с плакировкой, на корневой стороне шва. В создавшихся стесненных условиях металл имеет только один путь дальнейшего движения – вверх вдоль границы раздела зоны перемешивания и зоны термомеханического влияния. Поток металла «отражается» от сварочного стола и, как в описанном выше случае трения, увлекает за собой плакированный слой материала с корневой стороны шва, формируя серповидные выступы. Двигаясь далее вверх, этот поток сталкивается с потоком материала, который генерируется верхней частью инструмента – плечами. В месте столкновения потоков движение вверх прекращается и заканчивается формирование серповидных выступов. При этом часть плакирующего металла может замешиваться и в верхнюю часть шва.

Заключение

При поступательном движении инструмента происходит затягивание плакирующего слоя на границе между ЗП и ЗТМВ по всей длине шва. Таким образом, вокруг зоны перемешивания образуются «стенки» из алюминия, которые хорошо видны на рентгеноскопических снимках в виде линий, тянущихся по обеим сторонам от ядра шва. Алюминий, образующий «стенки», имеет значительно меньшую прочность, по сравнению с основным металлом. Таким образом, сформированный двусторонний дефект является очень опасным, так как его наличие значительно, вплоть до нескольких раз, снижает механические свойства сварного соединения.

Работа выполнена по Проекту III.23.2.1 «Разработка научных основ создания мультимодальных функциональных материалов и покрытий триботехнического назначения на основе динамики контактирования поверхностей» и при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Рецензенты:

Сизова О.В., д.т.н., профессор, главный научный сотрудник ИФПМ СО РАН, г. Томск;

Семухин Б.С., д.т.н., ведущий научный сотрудник лаборатории физики прочности ИФПМ СО РАН, г. Томск.