В последнее время в связи с разработкой и использованием новых видов СОЖ на синтетической основе, позволяющих получать стойкие эмульсии с высокими технологическими характеристиками, весьма затрудняется разложение эмульсий, которые представляют собой высокодисперсные коллоидные системы, характеризующиеся высокой степенью устойчивости [1–4]. Так, при разработке технологии очистки производственных сточных вод на одном из предприятий Восточного Оренбуржья авторы получили отрицательный результат при попытке разложения эмульсии в кислой среде. Таким образом, возникла необходимость разработки новых подходов при решении проблемы деэмульгирования высокодисперсных водных систем на основе СОЖ. Для решения данной проблемы был предложен способ утилизации отработанной эмульсии, основанный на термоциклическом воздействии.

Метод знакопеременной термической обработки также опробован на нескольких предприятиях Восточного Оренбуржья для предварительной подготовки аморфных осадков станций нейтрализации кислотно-щелочных сточных вод, образующихся в прокатных цехах металлургических предприятий и в гальванических цехах машиностроительного производства. Основная проблема утилизации гидроокисных осадков заключается в том, что они характеризуются высокой степенью дисперсности, низкой влагоотдачей и высоким удельным сопротивлением фильтрованию. Так, влажность гидроокисных шламов, прошедших стадию гравитационного уплотнения, составляет 99,2–99,6 %, Утилизация предполагает их предварительную подготовку, имеющую целью улучшение их качественного состава и максимальное снижение объема для удобства транспортировки и складирования, а также дозирования в том производстве, где они по возможности могут быть применены. Типовые проектные решения по подготовке гидроокисных шламов к утилизации заключаются в обезвоживании методом напорной или вакуумной фильтрации с использованием добавок, улучшающих их фильтрационные свойства. Однако образующийся кек обычно имеет консистенцию глины и характеризуется влажностью не менее 80 %, что затрудняет его дальнейшее промышленное использование.

Таким образом, целью данной работы является исследование возможности применения метода знакопеременных температурных воздействий для разрушения высокостабильных коллоидных систем на основе синтетических СОЖ, а также исследование эффективности использования данного метода для подготовки к утилизации гидроокисных шламов.

Материалы и методы исследования

Для предварительной очистки поступающей из приямков литейных комплексов масло-эмульсионной смеси производили отстаивание при повышенных температурах. Масло-эмульсионная смесь поступала в вертикальный цилиндрический отстойник, имеющий кожух с термоэлементами и системой автоматического поддержания заданной температуры. Подбор и оптимизацию режимов отстаивания осуществляли путем проведения предварительных лабораторных исследований в термостате, куда помещалась контрольная проба масло-эмульсионной смеси из приямков литейных комплексов [5]. Объем пробы составлял 3 л. Термостатирование смеси производили при температуре 30, 35 и 40 °С. С интервалом 8 часов производили замер высоты выделившегося масла. Исследования проводили до того момента, пока толщина верхнего масляного слоя не переставала увеличиваться. Далее эмульсия, освобожденная от масла, подвергалась замораживанию с последующим оттаиванием в лабораторных условиях, а также в естественных условиях зимнего времени года в искусственном резервуаре, расположенном вне производственного помещения и защищенном от атмосферных осадков. Для оптимизации режимов обработки в лабораторных условиях использовали метод планирования эксперимента. В качестве аргументов принимали температуру и продолжительность процессов охлаждения и нагрева, критерием оптимизации выбрали степень очистки фильтрата СОЖ от органических веществ. Температуру охлаждения эмульсии принимали равной от минус 1 до минус 20, шаг варьирования – в интервале от минус 1 до минус 10 – 1 °С, ниже минус 10 – 5 °С. Температуру нагрева варьировали в интервале от 0 до плюс 20 °С с шагом 5 °С. Продолжительность изменяли в пределах от 1 до 5 часов с интервалом 1 час. Пробы эмульсионных стоков помещали в морозильные камеры, регистрировали время и температуру замораживания. После заданной продолжительности замораживания пробы помещали в термостат и выдерживали при различных температурах и различной продолжительности оттаивания. В естественных условиях эмульсия была заморожена при температуре минус 20 °С и оттаивала при температуре плюс 5 °С. Для оценки влияния процесса знакопеременной термической обработки эмульсионных стоков на суммарное содержание органических веществ определяли химическое потребление кислорода (ХПК).

В случае разложения гидроокисного шлама после нейтрализации замораживание производили аналогичным образом в лабораторных условиях, а также в естественных условиях в зимний период. Высота налива пульпы составила 20 см. Для анализа эффективности утилизации гидроокисных шламов путем знакопеременной термической обработки определяли фильтруемость суспензии, состав декантированной воды – взвешенные вещества, сухой остаток, содержание химических элементов, общую жесткость, а также химический состав осадка. Количественной мерой фильтруемости принимали удельное сопротивление осадка. Лабораторная установка вакуумного фильтрования состояла из фильтровальной воронки с известной площадью фильтрования, вакуум-насоса, ресивера и мерной емкости для определения объема фильтрата. Время фильтрования определяли с помощью секундомера. Для контроля глубины разрежения использовали вакуумметр, установленный на ресивере. Удельное сопротивление осадков «R» рассчитывали по формуле

где Р – вакуум фильтрации, гс/(см∙м²); F – площадь фильтра, м²; µ – вязкость фильтрата, г/(см∙с); С – концентрация твердого в пульпе, г/см3; В = t/V2 – параметр, зависящий от условий опыта (здесь t – продолжительность фильтрации, с; V – объем фильтрата, см3).

Результаты исследований и их обсуждение

В ходе лабораторных исследований по разложению эмульсии на основе СОЖ было установлено, что оптимальным является следующий режим отстаивания масла – выдержка при температуре 40 °С в течение 8 часов.

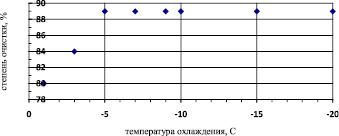

Результаты проведения знакопеременной термической обработки (ТО) стоковой СОЖ показали, что основным определяющим входным параметром процесса является температура охлаждения эмульсии в интервале от минус 1 до минус 5, что интерпретируется данными рисунка. Температура нагрева и продолжительность термических воздействий практически не влияет на выход процесса.

Из представленных данных видно, что замораживание освобожденной от масла эмульсии наиболее целесообразно проводить при температуре ниже минус 5 °С. В итоге реализации описанных режимов наблюдалось частичное разрушение и осветление эмульсии. Если исходная эмульсия была непрозрачной и имела вид молока, то после оттаивания произошло разделение коллоидной системы на осветленную эмульсию и неэмульгированные включения в виде пленок, которые отделяются при фильтровании. ХПК эмульсии снизился с 16460 мг О/л в исходной эмульсии до 3510 мг О/л в осветленной эмульсии (фильтрат), т.е. степень очистки сточной воды от органических веществ составила 89 %. Прозрачность фильтрата составила 5 см. Анализ проб отработанной эмульсии после замораживания-оттаивания в естественных условиях показал идентичные результаты выхода. Для сравнительной оценки метода знакопеременной термической обработки с другими способами декомпозиции отработанных СОЖ использовали представленные в табл. 1 данные, на основании которых подтверждена эффективность разработанной технологии.

Как следует из данных табл. 1, применение для разрушения эмульсий СОЖ метода замораживания с последующим оттаиванием позволяет получить наилучшие результаты по сравнению с деэмульгированием соляной и серной кислотами, а также электролизной флотацией. Осветленная эмульсия, полученная в результате знакопеременной термической обработки, характеризуется наилучшей прозрачностью и обладает наименьшей величиной ХПК. Использование при реализации знакопеременной термической обработки предшествующего подкисления для исследуемой органической СОЖ не дало повышения эффективности процесса.

Зависимость степени очистки отработанной СОЖ от температуры охлаждения при знакопеременной ТО

Таблица 1

Результаты разложения концентрированных эмульсий на основе синтетических СОЖ

|

Показатели качества |

Разрушение соляной и серной кислотами |

Электролизная флотация |

Обработка фосфорной кислотой + знакопеременной ТО [4] |

Знакопеременная ТО |

|

ХПК, мг О/л |

13870 |

7800 |

3450 |

3510 |

|

Прозрачность, см |

1,5 |

3,2 |

5 |

5 |

|

Степень очистки от органических соединений, % |

16 |

53 |

90 |

89 |

Таблица 2

Влияние параметров режима термической обработки на объем осадка и его удельное сопротивление фильтрованию

|

№ п/п |

Условия |

Температура замораживания, °С |

Продолжительность замораживания, ч |

Температура оттаивания, °С |

Продолжительность оттаивания, ч |

Объем осадка после обработки, % от общего объема |

Удельное сопротивление осадка фильтрованию, 10–10 г/см |

|

|

До обработки |

После обработки |

|||||||

|

1 |

Лабораторные |

–10 –20 –30 |

9 5 4,5 |

20 20 20 |

24 24 24 |

20 20 18 |

2530 |

8 7 7 |

|

–10 –20 –30 |

9 5 4,5 |

50 50 50 |

2 2 2 |

25 26 25 |

7 7 7 |

|||

|

2 |

Естественные |

(–5) – (–32) |

3 месяца |

0 – (+10) |

1 месяц |

20 |

5 |

|

Результаты исследований по определению эффективности применения процесса знакопеременной термической обработки для предварительной обработки тонкодисперсных осадков с целью повышения их фильтрационных свойств представлены в табл. 2. Анализ этих данных позволяет сделать вывод, что знакопеременная температурная обработка гидроокисного шлама в лабораторных и естественных условиях позволяет в несколько раз уменьшить объем осадка и радикально снизить удельное сопротивление осадка фильтрованию. Так, если до обработки температурным воздействием гидроокисный шлам характеризовался величиной удельного сопротивления фильтрованию 2530 г/см, то после нее этот показатель снизился до 5–8 г/см. Для опыта в лабораторных условиях следует отметить, что эффективность выхода процесса повышается со снижением температуры замораживания; повышение температуры оттаивания не приводит к повышению эффективности процесса. Сопоставительным анализом результатов испытаний можно установить, что качественные показатели выхода процесса для оптимизированных лабораторных и естественных условий идентичны. В то же время можно отметить уменьшение удельного сопротивления осадка гидроокисного щлама в случае проведения длительных испытаний в естественных условиях. Этот эффект может определяться тем, что в естественных условиях происходило многократное замораживание и оттаивание шлама, и, таким образом, меньшее удельное сопротивление обусловлено количеством циклов замораживания. Наблюдения за состоянием гидроокисного шлама при замораживании-оттаивании в естественных природных условиях показали, что при замерзании происходит выделение структурной воды, коагуляция твердых частиц и осадок переходит из гелеобразного состояния в кристаллическое. Объем влажного осадка составляет 18–20 % от первоначального объема пульпы. После оттаивания в летнее время кристаллический осадок плотным слоем оседает на дне резервуара. Декантация верхнего прозрачного слоя воды осуществляется в технологический водопровод.

Характеристика исходных и конечных продуктов:

– влажность исходного шлама 97,2 %;

– влажность кристаллического осадка после декантации воды 67,2 %;

– влажность кристаллического осадка, высушенного при температуре 20 °С, 52 %;

– содержание металлов в осадке в расчете на сухое вещество: меди 0,6–2,1 %; цинка 14–60 %; железа 7,6–35 %; никеля 0,2 %; хрома трехвалентного 0,06 %;

– состав декантированной воды: взвешенные вещества 15 мг/л; сухой остаток 356 мг/л; сульфаты 165 мг/л; хлориды 79,9 мг/л; ионы аммония 1,75 мг/л; нитраты 65,5 мг/л; железо общее 0,4 мг/л; медь 0,28 мг/л, цинк 0,075 мг/л; жесткость общая 4,75 мг/л.

Испытания, проведенные аккредитованной организацией, показали пригодность полученного осадка для использования в качестве добавок при производстве строительных изделий. Полученный осадок обладает хорошей сыпучестью и может легко дозироваться в технологических процессах с помощью стандартного оборудования.

Выводы

1. Установлено, что эффективным способом извлечения неэмульгированного масла из отработанных водных эмульсий на основе СОЖ является термостатирование при температуре 40 °С в течение 8 часов.

2. Показано, что для декомпозиции освобожденной от масла отработанной водной эмульсии на основе синтетических СОЖ наиболее целесообразно использовать метод термической обработки, заключающийся в замораживании эмульсии при температуре ниже минус 5 °С с последующим оттаиванием при температуре выше плюс 1 °С. Реализация данного метода при условии идентичного выхода процесса возможна как с применением специальной аппаратуры, так и естественным образом в зимнее время года. В итоге реализации описанных режимов ХПК эмульсии снизился в 4,7 раза, степень очистки от органических веществ составила 89 %.

3. Обнаружено, что использование метода знакопеременных температурных воздействий также оказывается эффективным для подготовки к утилизации гидроокисных шламов, образующихся в результате очистки производственных кислотно-щелочных сточных вод методом нейтрализации. Замораживание-оттаивание последних приводит к образованию влажного осадка, объем которого по сравнению с первоначальным объемом пульпы снижается более чем в 5 раз, удельное сопротивление фильтрованию – в 500 раз. Подсушиванием этого осадка возможно получить кристаллический сыпучий материал для последующего применения в производстве строительных материалов.

Рецензенты:

Кушнаренко В.М., д.т.н., профессор, заведующий лабораторией «Надежность» АНО «Технопарк», Оренбургский государственный университет, г. Оренбург;

Кузеев И.Р., д.т.н., профессор, зав. кафедрой «Технологические машины и оборудование», ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Уфа.