Ремонтные и контрольно-профилактические работы являются одной из важнейших составляющих процесса эксплуатации нефтепроводов и связанных с ними нефтехранилищ. Осуществление данных работ сопряжено с вырезанием полостей больших размеров и сложных форм. При этом не допускается, вследствие присутствия горючих отложений на внутренних поверхностях нефтепроводов, использование для их резки методов, сопровождающихся пламенем и искрой (электро- и газорезка, лазерная резка). Применение процесса гидрорезания водной струей с абразивом, реализуемого специализированным мобильным технологическим роботом, является в данном случае наиболее целесообразным и эффективным методом. Особенность задачи состоит в организации управления мобильным технологическим роботом в условиях неопределенности рельефа местности в малом для транспортного робота и неопределенности пространственного расположения поверхности резания для объекта резания, а также в условиях ограничений со стороны элементов конструкции нефтепроводов и нефтехранилищ.

Регулируемой координатой системы являются координаты режущей кромки гидрореза, перемещаемого по технологической траектории над поверхностью резания. Требования к системе управления технологическим роботом определяются габаритами и видом поверхностей объекта гидрорезания, точностью движения по технологической поверхности, а также необходимостью обеспечения стабилизации расстояния режущей кромки головки гидрореза от технологической поверхности. Ошибки траекторного перемещения головки определяются векторными ошибками выхода в исходную точку МР и непосредственно перемещения головки ТР [1].

Очевидно, что вид вырезаемых поверхностей определяет траектории движения головки гидрореза. Для нефтехранилищ – это прямоугольные поверхности при виде по нормали спереди с максимальными размерами 4×3 м или прямоугольник с размерами 0,5×1 м. При этом образующие представляют собой: по вертикали – прямую линию, по горизонтали – окружность (наружный профиль). Для трубопроводов – это прямоугольник с размерами до 0,5×1,0 м или окружность при виде по нормали к поверхности с размерами до максимального диаметра трубы. В последнем случае имеем поверхность в виде пересечения двух цилиндров под прямым углом и эллипс при другом угле. Типоразмеры труб 200–1200 мм [3].

При управлении траекторией движения головки гидрореза по не полностью определенной поверхности резания в пространстве следует, прежде всего, рассматривать параметры движения в большом и в малом. Параметры рельефа в большом для МР могут быть получены с помощью системы технического зрения или системы спутниковой навигации. Для определения параметров движения в малом, при тактическом управлении мобильным роботом, необходимо применять как аппаратные средства, в виде системы технического зрения, так и алгоритмы, программные продукты, прогнозирующие рельеф местности.

Определение координат расположения поверхности резания в пространстве может быть реализовано с помощью нескольких вариантов. Один из них подразумевает пробный проход или движения головки гидрореза с информационными датчиками контроля расстояния от поверхности и соответствующей обработкой этой информации. Другой вариант определения координат расположения поверхности резания состоит в пробном или рабочем движении с использованием алгоритмов прогнозирующего управления [2].

Таким образом, одной из важнейших задач управления технологическим манипулятором гидрорезания является обеспечение заданной точности движения по технологической траектории. Однако существует большая вероятность несовпадения программно заданной траектории резания с действительной, обусловленная главным образом неопределенностью расположения поверхности резания в пространстве, а также ее возможными деформациями. В этом случае особую значимость приобретает адаптация программной технологической траектории к фактической, для осуществление которой необходимо обеспечить:

1. Согласование системы координат объекта (трубопровода) и базовой системы координат манипуляционного робота (системы координат, связанной с основанием манипулятора).

2. Согласование осей системы координат объекта резания и ввод соответствующих поправок в управляющую программу.

Рассмотрим решение задачи поэтапно.

1. Согласование системы координат объекта (трубопровода) и базовой системы координат манипуляционного робота (системы координат, связанной с основанием манипулятора). Первым шагом при осуществлении согласования системы координат объекта и системы координат манипуляционного робота является определение их взаимной ориентации и положения в пространстве. При этом возможны два варианта:

а) оси базовой системы координат сонаправлены осям системы координат объекта;

б) направление осей базовой системы координат не совпадает с направлением осей координат трубопровода. Оба варианта представлены на рис. 1.

а б

Рис. 1. Взаимное расположение и ориентация осей систем координат трубопровода и манипуляционного робота: а – оси базовой системы координат сонаправлены осям системы координат объекта; б – направление осей базовой системы координат не совпадает с направлением осей координат трубопровода

Матрица перехода из базовой системы координат в систему координат объекта в общем случае имеет вид

(1)

(1)

где RБ,Ц – матрица поворота размерностью 3×3, преобразующая базовую систему координат в систему координат целевой точки. Она образована направляющими косинусами и определяет поворот базовой системы координат относительно системы координат объекта; TБ,Ц – подматрица размерностью 3×1 представляет собой вектор положения начала координат повернутой системы отсчета относительно базовой.

Для представления матриц поворота наиболее целесообразно применять углы Эйлера [6, 7]. Существует много различных систем углов Эйлера, и все они описывают ориентацию твердого тела относительно некоторой заданной системы координат. Будем использовать систему углов Эйлера составляющих так называемые углы крена, тангажа и рысканья. Преимущество описания ориентации с использованием углов Эйлера состоит в том, что вся информация о положении и ориентации объекта в пространстве содержится в шестимерном векторе XYZφθψ. Они соответствуют следующей последовательности поворотов:

1) поворот на угол ψ вокруг оси OX (Rx,ψ) (рысканье);

2) поворот на угол θ вокруг оси OY (Rx,θ) (тангаж);

3) поворот на угол φ вокруг оси OZ (Rx,φ) (крен) [4].

Результирующая матрица поворота имеет следующий вид:

(2)

(2)

Зная трехмерную матрицу поворота и учитывая равенство, представляющее собой выражение этой матрицы, через углы Эйлера можно определить соответствующие значения углов φ, θ, ψ. Применяя обратную тригонометрическую функцию двух аргументов, а также общее решение, предложенное Полом и др. [5], получим

(3)

(3)

(4)

(4)

(5)

(5)

где

и

и  – ортонормированный базис системы координат, связанной с целевой точкой, заданный в базовой системе координат.

– ортонормированный базис системы координат, связанной с целевой точкой, заданный в базовой системе координат.

Результирующая матрица преобразования, связывающая базовую систему координат и систему координат объекта, имеет вид

(6)

(6)

Фактически на данном этапе решения поставленной задачи наибольшее значение имеет угол φ, поскольку данная величина должна быть введена в качестве поправки в степень подвижности манипулятора, осуществляющей поворот технологического робота относительно вертикальной оси OZ в виде

q1 = q1 + φ. (7)

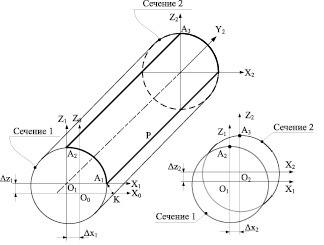

2. Согласование осей системы координат объекта резания и ввод соответствующих поправок в управляющую программу. Для решения поставленной задачи рассмотрим процесс движения исполнительного устройства (ИУ) манипулятора по технологической траектории резания, представленный на рис. 2. Технологическая траектория на рис. 2 представлена точками A1–A4. Однако начальная точка подвода инструмента A1 в подавляющем большинстве случаев не совпадает с программно заданной, в силу деформации поверхности резания, неопределенности ее расположения в пространстве и т.п. Анализируя процесс движения ИУ, можно заключить, что возможные траекторные ошибки связаны прежде всего с несовпадением расчетного и фактического значения начальной (контрольной) точки технологической траектории, а также с отклонением фактической продольной оси трубопровода относительно расчетной. Обобщение вышеизложенного позволяет сделать вывод, что для согласования осей системы координат объекта и определения соответствующих поправок необходимо найти:

1) смещения центра системы координат образующей окружности трубы в сечении, перпендикулярном плоскости манипулятора в точке выхода;

2) не параллельность фактической продольной оси трубы относительно расчетной в плоскостях XOZ, YOZ, c центром, расположенным в центре образующей окружности трубы точке выхода, характеризующаяся углами отклонения соответственно Δα, Δβ.

Рис. 2. Согласование осей системы координат объекта

Рассмотрим сечение 1. В случае несовпадения координат расположения расчетного O0 и фактического O1 центров окружностей необходим перевод ИУ в точку A1. Эта точка соответствует пересечению фактической горизонтальной оси системы координат X1, Y1, Z1 с окружностью трубы, являясь экстремальной в части значения координаты Y в вертикальной плоскости. При известном радиусе трубы расчетным путем определяются координаты фактического центра O1 окружности в сечении 1. Фактические координаты центра O1 позволяют найти смещения центра окружности по осям на величины Δx1, Δz1 как разности по соответствующим осям координат центров точек O0 и O1. Входными параметрами при реализации процесса движения по технологической траектории являются программно заданные координаты траектории резания. Для коррекции, связанной с точкой движения, необходимо ввести поправки в виде Δx1 и Δz1 в соответствующие программные координаты, определяемые в виде управляющих зависимостей для всех степеней подвижности технологического робота при решении обратной задачи кинематики:

(8)

(8)

Далее переводим ИУ в вертикальное положение, характеризуемое точкой А2 пересечения вертикальной оси системы координат X1, Y1, Z1 с окружностью. Движение выполняется в режиме программного управления или по алгоритму контурного движения в автономном режиме. Из точки А2 переходим по образующей цилиндра (трубы) на величину р в точку А3, записывая координаты центра окружности X2, Y2, Z2. Для определения смещения продольной оси воспользуемся наложением сечений 1 и 2 (смещение центров по осям X, Z – Δx2, Δz2). Заключительным шагом находим углы смещения осей как

(9)

(9)

Для реализации коррекции, связанной с обеспечением согласования осей системы координат объекта, необходимо вводить дополнительные поправки в координаты движения головки гидрореза в виде Δx2, Δz2:

(10)

(10)

где ут – текущее значение координаты у.

Рассматриваемый алгоритм относится к поисково-аналитическим алгоритмам. Данный метод назовем методом двух сечений. В основе его лежат поисковые движения с контролем конечных точек на технологической поверхности, фиксации линейных и угловых отклонений координатных осей в плоскости и пространстве. Поисковые движения выполняются непосредственно манипулятором, контроль необходимых параметров и фиксация значений определяются информационно-измерительной системой, построенной по принципу дифференциальной вилки.

Выводы

1. Особенность задачи управления специализированным мобильным технологическим роботом, реализующим процесс гидрорезания, состоит в организации управления в условиях неопределенности рельефа местности в малом для транспортного робота и неопределенности пространственного расположения поверхности резания для объекта резания, а также в условиях ограничений со стороны элементов конструкции нефтепроводов и нефтехранилищ.

2. Несовпадение программно заданной траектории резания с действительной, а следовательно, возможные ошибки, обусловлены главным образом неопределенностью расположения поверхности резания в пространстве, а также ее возможными деформациями. При этом особую значимость приобретает адаптация программной технологической траектории к фактической, для осуществления которой необходимо обеспечить:

1) согласование системы координат объекта (трубопровода) и базовой системы координат манипуляционного робота (системы координат, связанной с основанием манипулятора);

2) согласование осей системы координат объекта резания и ввод соответствующих поправок в управляющую программу;

3) согласование осей базовой системы координат, связанной с основанием манипуляционного робота, с системой координат трубопровода реализуется с помощью определения однородной матрицы преобразования, определяющей ориентацию системы координат объекта относительно базовой системы координат;

4) согласование осей системы координат объекта резания и определение соответствующих поправок в управляющей программе осуществляется с помощью метода двух сечений. В основе его лежат поисковые движения с контролем конечных точек на технологической поверхности, фиксации линейных и угловых отклонений координатных осей в плоскости и пространстве. Применение данного метода позволяет парировать траекторные ошибки, обусловленные несовпадением расчетного и фактического значения начальной (контрольной) точки технологической траектории, а также отклонением фактической продольной оси трубопровода относительно расчетной.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки», ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир;

Кульчицкий А.Р., д.т.н., доцент, главный специалист, ООО «Завод инновационных продуктов «Концерн тракторные заводы»», г. Владимир.