Необходимым элементом получения высококачественных материалов и изделий является управление сложными физико-химическими процессами, происходящими в зоне контакта при формировании структуры композиционных материалов [2].

К характерным особенностям бетонов нового поколения следует отнести введение в их состав дисперсных наполнителей и высокоактивных минеральных добавок [2–3, 5].

Исследованию различных видов наполнителей и физико-химическому взаимодействию их с цементом посвящено множество работ [1, 4, 6–8, 11]. Установлено, что при использовании определенных наполнителей возможно снижение расхода цемента без ухудшения морозостойкости и водонепроницаемости бетона [1, 4]. В работах [6, 8] показано, что микронаполнитель оказывает влияние на структуру и свойства цементных систем, на характер кристаллизации новообразований. Использование в качестве наполнителя термообработанного при 660 °С молотого кремнеземсодержащего песка повышает прочность бетона, а при введении молотого диабаза можно заменить до 50 % цемента без снижения прочности за счет повышения степени гидратации алита [11]. В работе [7] отмечается, что свойства микроструктуры определяются явлениями, протекающими на контакте твердых и жидких фаз, и зависят от объемного содержания наполнителей, соотношения дисперсности вяжущего и наполнителей, физико-химической активности поверхностей контактирующих фаз, концентрации вяжущего вещества, количества опасных для данной структуры дефектов и других факторов.

Таким образом, можно заключить, что контактная зона на границе «вяжущее – заполнитель» не только не является дефектным местом структуры бетона, но, наоборот, может способствовать ее упрочнению. Путями упрочнения зоны контакта согласно [12] являются: улучшение геометрии контакта между вяжущим и заполнителем за счет очистки поверхности; выбор портландцемента с учетом его адгезионных свойств, наиболее благоприятных для данного заполнителя и условий твердения бетона; интенсификация взаимодействия между вяжущим и кварцевым заполнителем в нормальных условиях за счет активизации его поверхности.

Исходя из того, что поверхность дисперсных материалов отличается от объема повышенным энергетическим потенциалом и наличием избыточной поверхностной энергии, многие процессы протекают самопроизвольно именно на ее активных центрах [11]. Геометрия расположения и энергетические особенности этих центров обычно не требуют больших значений энергии активации реакций, протекающих на них. Поэтому активные центры поверхности заполнителей и наполнителей в первую очередь будут обусловливать их реакционную способность и участвовать во взаимодействии с гидратирующимся цементом. Установлено [12], что концентрацию активных поверхностных центров можно увеличить путем физико-химической обработки наполнителей.

Традиционные наполнители для строительных материалов получают путем помола, и только небольшой процент сырья может применяться в существующем состоянии, поэтому значительный интерес представляет анализ получения реакционноспособных наполнителей с учетом влияния помольного оборудования.

Технологическое развитие аппаратов для измельчения и активации связано с появлением новых конструкционных материалов, повышением требований к дисперсности и форме частиц измельчаемых материалов и появлением материалов, нуждающихся в измельчении, с самыми разнообразными физико-механическими свойствами, а также необходимостью снижения энергоемкости процесса помола. Номенклатура помольных агрегатов, отличающихся конструктивными особенностями, производительностью и другими характеристиками, постоянно увеличивается.

Целью данного исследования явилось выявление наиболее рационального помольного агрегата не только с точки зрения увеличения дисперсности получаемого материала, но и повышения его реакционной способности. Практический интерес также представляет изучение влияния поверхностных свойств измельчаемых материалов на физико-механические свойства конечного композита.

Материал и методы исследования

В качестве объектов исследования использовали дисперсное техногенное сырье Курской магнитной аномалии (КМА) из кварцитопесчаника и отходов мокрой магнитной сепарации железистых кварцитов (ММС). Для сравнения был использован рядовой кварцевый песок и отсев дробления гранита Павловского карьера. Размер частиц диспергируемого сырья не превышал 1,25 мм. Измельчение производили в четырех лабораторных помольных агрегатах: шаровой и шаровой планетарной мельницах, вибромельнице, вибрационном истирателе.

При выполнении работы применяли комплекс современных методов исследований. Величину удельной поверхности исследовали на приборе Товарова и методом БЭТ (Брунауэра – Эммета – Теллера). Гранулометрический анализ распределения частиц проводили на лазерном анализаторе частиц Microsizer.

Активирующая способность помольных агрегатов оценивалась по концентрации активных кислотных центров Бренстеда на поверхности размалываемого материала, которую определяли аналитически с помощью титрования щелочного раствора кислотой. Согласно современным работам в области химии поверхности и строительного материаловедения, именно кислотные центры Бренстеда оказывают существенное влияние на взаимодействие с вяжущими материалами.

Результаты исследования и их обсуждение

Одним из основных параметров, влияющих на эффективность помола, отличающим мельницы друг от друга, является способ воздействия мелющих тел на материал: раздавливание (сжатие куска), излом (изгиб), раскалывание (эквивалентно растяжению), истирание и удар. Можно предположить, что принцип измельчения материалов в различных мельницах может по-разному влиять на дисперсность, гранулометрический состав, форму и шероховатость поверхности частиц, а также на концентрацию активных поверхностных центров минеральных наполнителей.

Исследования, проведенные с помощью лазерного анализатора частиц Microsizer, показали [17], что порошки, измельченные в шаровой планетарной, шаровой и вибромельнице, имеют довольно широкий диапазон распределения частиц, причем отмечаются максимумы и минимумы в аналогичных областях размерного распределения. В то время как тонкомолотые наполнители, измельченные в вибрационном истирателе, в которой реализуется в основном лишь один способ воздействия мелющих тел на материал (ударный и истирающий соответственно), характеризуются довольно узкой гранулометрией.

В работах [10, 13–16] установлено, что размол кремнеземсодержащего сырья происходит по-разному. Самой высокой размолоспособностью, установленной при помоле отходов ММС и кварцитопесчаника, обладает шаровая планетарная мельница, а минимальная размолопригодность установлена для кварцевого песка и гранита при использовании вибрационного истирателя и шаровой мельницы.

Анализ рассматриваемого помольного оборудования показал, что наибольшей активирующей способностью обладает шаровая планетарная мельница, в которой реализуется ударный принцип измельчения. В результате помола в ней концентрация протонодонорных центров увеличивается в 4,4–2,1 раза, в то время как использование вибрационного истирателя и шаровой мельницы дает увеличение активности лишь в 2,4–1,6 раза. Из исследуемых материалов максимальное значение величины концентрации активных центров, 79 мк-экв/г, достигается на поверхности отходов ММС при помоле в шаровой планетарной мельнице против 23 мк-экв/г для кварцевого песка, измельченного в вибрационном истирателе.

В работе [9] установлено, что при хранении свежеизмельченных минеральных порошков происходит падение концентрации активных центров, причем стабильно низкое их количество достигается через сутки. При этом процесс потери активности поверхности происходит за счет адсорбции молекул воды и в значительной степени зависит от влажности окружающей среды, поэтому необходимо вводить механоактивированный наполнитель в бетонную смесь с минимально возможным временным интервалом после помола.

Для подтверждения гипотезы относительно положительного влияния механоактивации наполнителей на усиление их адгезии к цементу и повышения структурообразующей роли были изготовлены образцы – балочки размером 25×25×100 мм при соотношении цемент:наполнитель – 1:3. Удельная поверхность каждого наполнителя при этом подбиралась экспериментально и составляла 350 м2/кг.

Испытания проводились на свежеразмолотом материале и для сравнения выдержанном на воздухе в течение недели после помола (стабильное состояние). Абсолютные значения пределов прочности при сжатии и изгибе образцов-балочек на различных наполнителях представлены в таблице. Прирост прочности образцов со свежеразмолотыми наполнителями из кварцитопесчаника, песка, гранита и отходов ММС по сравнению с наполнителями в стабильном состоянии представлен на рис. 1–2.

Показатели предела прочности при сжатии и изгибе образцов со свежеразмолотым материалом и выдержанным на воздухе после помола

|

Наименование материала |

Свежеразмолотый |

В стабильном состоянии |

||

|

Rсж, МПа |

Rизг, МПа |

Rсж, МПа |

Rизг, МПа |

|

|

Шаровая планетарная мельница |

||||

|

Песок |

2,89 |

1,26 |

1,88 |

0,92 |

|

Гранит |

3,26 |

1,49 |

2,28 |

1,15 |

|

Кварцитопесчаник |

4,10 |

1,64 |

2,74 |

1,25 |

|

Отходы ММС |

5,04 |

1,80 |

2,92 |

1,25 |

|

Вибромельница |

||||

|

Песок |

2,65 |

1,11 |

1,88 |

0,92 |

|

Гранит |

3,08 |

1,36 |

2,28 |

1,15 |

|

Кварцитопесчаник |

3,52 |

1,41 |

2,74 |

1,25 |

|

Отходы ММС |

4,32 |

1,54 |

2,92 |

1,25 |

|

Вибрационный истиратель |

||||

|

Песок |

2,22 |

1,04 |

1,88 |

0,92 |

|

Гранит |

2,56 |

1,24 |

2,28 |

1,15 |

|

Кварцитопесчаник |

3,15 |

1,37 |

2,74 |

1,25 |

|

Отходы ММС |

3,46 |

1,39 |

2,92 |

1,25 |

|

Шаровая мельница |

||||

|

Песок |

2,48 |

1,04 |

1,88 |

0,92 |

|

Гранит |

3,12 |

1,42 |

2,28 |

1,15 |

|

Кварцитопесчаник |

3,45 |

1,38 |

2,74 |

1,25 |

|

Отходы ММС |

3,82 |

1,42 |

2,92 |

1,25 |

а

а

б

б

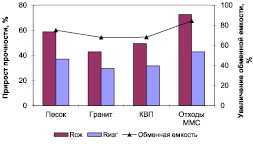

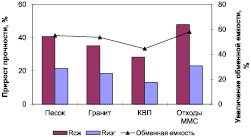

Рис. 1. Прирост прочности образцов на свежеразмолотых наполнителях по сравнению с наполнителями в стабильном состоянии, измельченных в различных мельницах: а – шаровая планетарная мельница; б – вибромельница

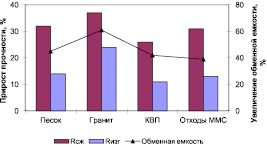

Анализ представленных результатов показал, что образцы на свежеразмолотом наполнителе имеют более высокие значения прочности по сравнению с образцами из контрольной серии, при этом увеличение прочности наблюдается для композитов с использованием наполнителей из всех исследуемых материалов. Наибольшая прочность отмечена у образцов с применением кварцитопесчаника и отходов ММС, измельченных в шаровой планетарной мельнице. Прочность на растяжение при изгибе составила 1,64 и 1,80 МПа, при сжатии – 4,10 и 5,04 МПа соответственно. Гранит, кварцевый песок обеспечивают прочность при изгибе 1,49 и 1,26 МПа, при сжатии – 3,26 и 2,89 МПа соответственно. При измельчении наполнителя в вибро- и шаровой мельницах наблюдается аналогичное распределение прочностей при их меньшем численном увеличении.

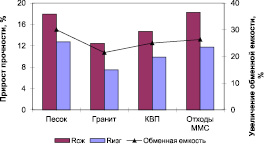

Использование вибрационного истирателя эффективно только для кварцитопесчаника и отходов ММС, так как пределы прочности при сжатии образцов с наполнителем из кварцевого песка или гранита, как в свежеразмолотом, так и в стабильном состоянии, примерно равны и составляют 2,22 и 1,88 МПа для кварцевого песка; 2,56 и 2,28 МПа для гранита. Схожая тенденция наблюдается с величиной предела прочности при изгибе. Данный показатель для образцов на кварцевом песке в активном и стабильном состоянии составляет 1,04 и 0,92 МПа соответственно, для образцов на граните – 1,24 и 1,15 МПа.

Из данных, представленных на рис. 1–2, видно, что, максимальный прирост прочности на свежеразмолотом наполнителе в сравнении с наполнителем в стабильном состоянии, отмечается при использовании вибро- и шаровой планетарной мельниц для кварцевого песка и отходов ММС. Наименьший активирующий эффект на данных наполнителях демонстрирует помол в вибрационном истирателе.

Использование в составе образцов отходов ММС, измельченных в шаровой планетарной мельнице, привело к росту предела прочности при сжатии на 72 %, кварцевого песка – 60 %; при помоле в вибрационном истирателе изменение составило 18 % в обоих случаях. Предел прочности при изгибе увеличился на 43 и 37 % соответственно для шаровой планетарной мельницы; на 12 и 13 % для вибрационного истирателя.

а

а

б

б

Рис. 2. Прирост прочности образцов на свежеразмолотых наполнителях по сравнению с наполнителями в стабильном состоянии, измельченных в различных мельницах: а – вибрационный истиратель; б – шаровая мельница

Следует отметить, что полученные значения пределов прочности при обеих схемах нагружения образцов коррелируют с изменением концентрации активных адсорбционных центров на поверхности наполнителей, получаемых при помоле в различных мельницах. Так, например, применение шаровой планетарной мельницы (рис. 1, а) позволило достичь повышения обменной емкости до 84 % для отходов ММС по сравнению с 68 % при измельчении гранита. Применение наполнителя с более высокой обменной емкостью привело к увеличению предела прочности образцов при сжатии на 72 %, предела прочности при растяжении при изгибе – на 43 % по сравнению с 43 и 29 % соответственно для наполнителя из гранита.

Можно заключить, что повышение физико-механических показателей образцов с использованием механоактивированных наполнителей является следствием ряда причин: изменения гранулометрического состава, морфологии частиц и структуры поверхности, количества активных адсорбционных центров. Очевидно, что удельная поверхность порошков и их гранулометрия не изменяются при хранении после помола, а форма частиц оказывает влияние лишь на механическое сцепление на границе раздела фаз. Вместе с тем количество активных центров поверхности в значительной степени зависит от времени, условий хранения наполнителя и типа помольного оборудования, что отчетливо отражается на показателях свойств цементного композита. Наиболее реакционноспособными являются материалы, измельченные в шаровой планетарной мельнице, наименее – в вибрационном истирателе.

Заключение

Полученные результаты дают основание полагать, что применение активных наполнителей в цементных системах позволит заменить часть вяжущего вещества без потери прочности и корректировок водоцементного отношения, что является одним из аспектов создания энерго- и ресурсосберегающей технологии в области строительного материаловедения.

Исследование выполнено при финансовой поддержке проекта стратегического развития БГТУ им. В.Г. Шухова № 2011-ПР-146.

Рецензенты:

Череватова А.В., д.т.н., профессор кафедры «Материаловедение и технология материалов», ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород;

Котлярский Э.В., д.т.н., профессор, зам. зав. кафедрой «Дорожно-строительные материалы», ФГБОУ ВПО «Московский автомобильно-дорожный государственный технический университет», г. Москва.