В настоящей статье авторами предлагается рассмотреть технологические аспекты ремонта днища и анодного заземления вертикального стального резервуара РВСПК – 20000 м3 (рис. 1) без демонтажа плавающей крыши, резервуар был выведен в ремонт в 2014 г. по результатам полной технической диагностики. Условия эксплуатации были осложнены тем, что объект расположен в 20 км от Каспийского моря (Республика Казахстан), где воздух и грунт имеют высокие показатели содержания солей, а следовательно, скорость коррозии металлоконструкций существенно увеличивается. В ходе технической диагностики резервуара проводились магнитное сканирование и ультразвуковой контроль в полном объеме согласно требованиям действующей нормативной документации. Результаты диагностики показали значительные коррозионные повреждения по всей площади днища и окраек резервуара со стороны грунта, также выявлены отказы (обрыв) 70 % графитовых анодных заземлителей, расположенных под днищем резервуара.

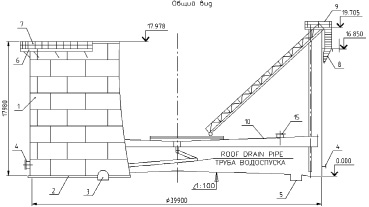

Рис. 1. Общий вид резервуара РВСПК-20000 м3: 1 – стенка; 2 – окрайка и днища; 3 – очистной люк; 4 – патрубки и люки на стенке; 5 – зумпф зачистки; т6 – ветровое кольцо; 7 – ограждение и настил кровли; 8 – лестница; 9 – переход на катучую лестницу; 10 – плавающая крыша; 11 – подкладки; 12 – катучая лестница

При выборочном вскрытии центральной части днища коррозионные повреждения металла подтвердились. Согласно данным проектной документации на строительство данного резервуара, антикоррозионная защита металла центральной части днища со стороны грунта не предусмотрена. При вскрытии отказных анодных заземлителей в выборочных шурфах было выявлено, что износ анодных заземлителей не превышает 5 %, а их выход из строя связан с обрывом электрического контакта кабеля в узле полевого присоединения к анодному заземлителю с оплавлением контактов, что могло произойти вследствие превышения силы тока защиты заданным для данного соединения параметрам. Вскрытие шурфов также позволило установить засоленность грунта песчаной засыпки основания резервуара.

Повреждения остальных элементов резервуара, таких как двудечная стальная плавающая крыша, стенка, фундамент, направляющие стойки крыши и технологическая обвязка в целом, были не значительны и соответствовали сроку эксплуатации резервуара.

Основание резервуара представляет собой железобетонную чашу на сваях. Внутри чаши располагается система контроля протечек, протяженные анодные заземлители ЭХЗ и грунтовая засыпка. Проанализировав полученные результаты диагностического обследования, сделали следующие выводы:

– система ЭХЗ днища резервуара вышла из строя в связи с превышением тока защиты относительно проектных и заводских параметров анодных заземлителей;

– увеличение тока защиты анодных заземлителей связано с отсутствием антикоррозионной защиты (гидрофобного слоя) днища резервуара со стороны грунта, что резко уменьшило удельное сопротивление защищаемого сооружения и, как следствие, привело к увеличению тока защиты.

При эксплуатации резервуара соответствующими службами было выявлено наличие вод, находящихся в «чаше» основания резервуара в грунтовых порах засыпки и попадающих в систему улавливания протечек нефти при заполнении резервуара.

По результатам полной технической диагностики резервуара потребовалась замена затвора и водоспуска плавающей крыши. Результаты обследования отмостки фундамента резервуара также показали необходимость её замены. Таким образом, для проекта ремонта резервуара Заказчиком были сформулированы следующие задачи: ремонт дефектов основного металла по результатам полной технической диагностики; полная замена центральной части днища и окраек; замена патрубков первого пояса стенки в связи с технологической необходимостью при проведении работ по замене окраек днища; замена уторной полосы первого пояса стенки, высотой 500 мм, в связи с технологической необходимостью при проведении работ по замене окраек днища; полная замена анодных заземлителей; проведение ремонта без демонтажа плавающей крыши; устранение путей попадания атмосферных осадков в грунтовую засыпку основания РВСПК.

Учитывая особенности основания резервуара, выполнить электрохимическую защиту днища РВСПК от грунтовой коррозии было возможно только с применением протяженных анодных заземлителей, располагаемых под днищем резервуара. Основной нетривиальной задачей данного проекта являлось проведение работ внутри резервуара в стесненных условиях подпонтонного пространства. Для замены днища резервуара совместно с протяженными анодными заземлителями, располагающимися на глубине 0,9 м от поверхности, необходим технологический коридор, свободный от стоек плавающей крыши, а также технологический коридор для перемещения демонтированных материалов, грунта, новых листов днища в сторону монтажного проема в стенке. Плавающая крыша при этом находится в монтажном положении, предусмотренном проектом строительства резервуара, и обеспечивает подпонтонное пространство высотой 2,2 м.

Для решения данной задачи была построена конечно-элементная модель плавающей крыши в программном комплексе ANSYS, позволяющая оценить её НДС при различных вариантах монтажных нагрузок [1–3, 7, 11]. Результаты, полученные с помощью модели, легли в основу принятых проектных решений, описанных далее.

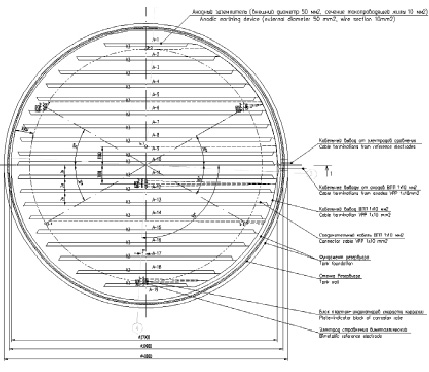

Прокладка анодных заземлителей выполнялась в траншее глубиной 0,9 м с шагом 2 м (рис. 2). Анодные заземлители выполняются с заводским соединением анод-кабель во избежание выгорания контакта. Для обеспечения работы ЭХЗ в штатном режиме требуется изолирующий слой защищаемого сооружения (днища) с высоким удельным сопротивлением растеканию тока.

Рис. 2. Схема расположения протяженных анодных заземлителей под днищем резервуара

Проектом предусмотрено устройство гидрофобного (гидроизолирующего) слоя между грунтовой подушкой основания резервуара (грунтовый наполнитель чаши) и металлом центральной части днища. Наиболее целесообразным при выполнении работ в стесненных условиях, а также экономически оправданным вариантом гидрофобного слоя центральной части днища является песчано-битумная смесь. Под центральной частью днища РВСПК гидрофобный слой устраивается из песчано-битумной смеси следующего состава: песок, крупностью от 0,1 до 2 мм – 70 %; песчаные пылеватые и глинистые частицы, крупностью менее 0,1 мм – 20 %; вяжущее вещество – 10 %. В качестве вяжущего вещества могут применяться жидкие нефтяные битумы и гудроны. Присутствие кислот и свободной серы в вяжущем компоненте не допускается. Коэффициент уплотнения гидрофобного слоя должен быть не ниже 0,99. Толщина гидрофобного слоя под центральной частью днища 50 мм. Указанные гидроизоляционные материалы помимо изоляции грунтовой влаги от металла днища обеспечивают требуемое значение удельного сопротивления растеканию тока – 5·104 Ом∙м2. Гидроизоляция окраек днища выполняется оклеиванием материалом Гидроизол марки ГИ-Г согласно ГОСТ 7415-86, толщиной 2,5 мм.

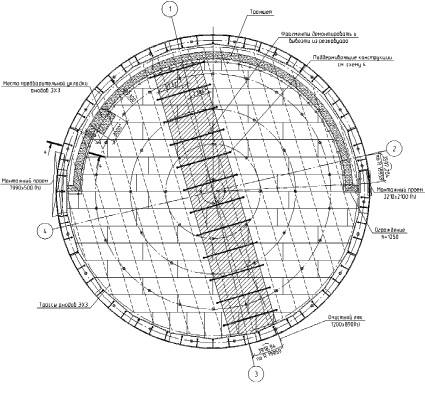

Для выполнения работ внутри резервуара была специально разработана технология сквозного движения бригад, подобраны специальные технические приспособления и малогабаритная техника, в составе проекта была разработана технологическая карта. Для предотвращения деформации металлоконструкций резервуара при выполнении работ, связанных с вырезкой фрагментов центральной части днища, предусматривалась установка элементов дополнительной жесткости – раскосов. Раскосы были изготовлены из уголков L70×8 длиной 1410 мм и приваривались к стенке и окрайки через подкладные пластины. Раскосы устанавливались с шагом 2090 мм (всего 60 шт.) по внутреннему радиусу стенки со смещением в районе монтажных проёмов. После установки новых окраек раскосы удалялись, особое внимание уделялось недопущению повреждения основного металла стенки.

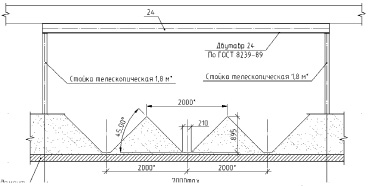

После установки раскосов была выполнена разметка вырезаемой части днища под траншею для укладки анодов ЭХЗ. Для предотвращения деформации плавающей крыши РВСПК применялись временные стойки и рамы жесткости (рис. 3). В качестве поддерживающей конструкции была принята телескопическая стойка-домкрат, допускающая нагрузку не менее 20 кН, и балка из двутавра 24. Максимальный пролёт между стойками составил 7 м, шаг конструкций не более 3 м. Крепление балки к стойке предусматривалось через съёмную вилку.

Рис. 3. Временные конструкции, обеспечивающие жесткость мембраны плавающей крыши

После установки поддерживающих элементов был выполнен демонтаж опорных стоек плавающей крыши. Далее производилась вырезка демонтируемых фрагментов днища и удаление их через монтажные проёмы при помощи мини-погрузчика типа Bobcat. Следующим этапом выполнялась разработка траншеи под укладку анодов ЭХЗ. Выемка существующего грунта была осуществлена на брезент. При разработке траншеи выполнена зачистка створа от элементов старой ЭХЗ, также исключена возможность повреждения трубопроводов системы контроля утечек. Далее была выполнена укладка анодов ЭХЗ. Траншея засыпана существующим грунтом, слоями по 200 мм с послойным уплотнением ручными виброплитами. Поверх уплотнённого грунта выполнено устройство гидрофобного слоя из песчано-битумной смеси, толщина слоя 20 мм, уклон 1:100 от центра резервуара к стенке, по уплотнённому грунту. Полностью демонтированы поддерживающие конструкции – предварительно установленные ранее опорные стойки крыши. После устройства гидрофобного слоя на участке работ выполнена раскладка рядов центральной части днища.

Рис. 4. Монтажная схема

Работы по замене всего днища были произведены аналогично указанной технологии захватками. После выполнения работ по замене центральной части днища и окраек проведены работы по замене первого пояса стенки резервуара по опробованным ранее технологиям с использованием горизонтальных распределяющих ребер жесткости с опорой на вертикальные стойки во избежание деформации стенки при вырезе фрагментов для замены листов. Сечения элементов жесткости также были рассчитаны с использованием конечно-элементной модели стенки резервуара с учетом различных вариантов совместного действия как внешних нагрузок, так и внутренних напряжений в стенке. После ремонта основных конструкций резервуара выполнена замена технологического оборудования согласно заданию Заказчика. Указанный метод ремонта обеспечил экономию средств Заказчика (на 30 %) и позволил сократить сроки ремонтных работ (до 50 %), что в условиях действующего производства нефтебазы является существенным фактором, подтверждающим его эффективность.

Рецензенты:

Обухов А.Г., д.ф.-м.н., профессор кафедры «Высшая математика», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Мерданов Ш.М., д.т.н., профессор, зав. кафедрой «Транспортные и технологические системы», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.