Проблема потери трудоспособности населения из-за причин, связанных с заболеванием опорно-двигательного аппарата, очень актуальна [11]. Для решения данной проблемы разрабатывается огромное количество материалов. С точки зрения биосовместимости и прочности наиболее перспективны и востребованы для использования в качестве имплантатов керамические материалы.

Разработки керамики для медицины на основе композитного материала системы Al2O3–ZrO2 ведутся очень активно [1, 10]. Такая керамика является перспективным материалом, так как наряду с биоинертностью обладает хорошим комплексом физических и химических свойств. Особое внимание при разработке материалов для медицинского применения уделяется получению материалов различной пористости [8, 9]. До сих пор ученые не пришли к консенсусу относительно наилучшего размера пор имплантата, необходимого для врастания ткани. Но установлено, что размер пор варьируется от 5 до 500 мкм [3, 7]. Вводя в данную керамическую массу различные добавки, можно регулировать температуру спекания, пористость и прочность получаемой керамики.

Целью проводимого исследования было изучение комплексного воздействия добавок в виде нанодисперсного оксида и волокнистых порообразующих добавок на свойства алюмоциркониевой оксидной керамики.

Материалы и методы эксперимента

В качестве исходных материалов для исследования использовались микронные порошки оксида алюминия (производство фирмы Nabalox, Германия, средний размер частиц 1,2 мкм, удельная поверхность 0,843 м2/г) и оксида циркония (производство Чепецкого механического завода, Россия, средний размер частиц 0,23 мкм, удельная поверхность 4,348 м2/г). Удельная поверхность порошков определялась на анализаторе удельной площади поверхности и размеров пор Quantachrome Nova-2200-e. Микронные порошки смешивались в массовом соотношении 70:30 (оксид алюминия и циркония соответственно) [2] в шаровой мельнице с циркониевым барабаном и такими же шарами.

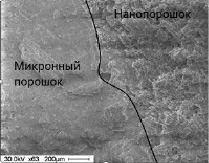

Для повышения прочности образцов в полученную шихту добавлялись нанопорошки оксида алюминия (производство фирмы Stanford, США, средний размер частиц 70 нм, удельная поверхность 21,54 м2/г) и оксида циркония (производство Северского химического комбината, Россия, средний размер частиц 80 нм, удельная поверхность 11,980 м2/г). Выбор нанопорошков одноименных оксидов обеспечивал отсутствие в спеченном материале примесей. Морфология и состав нанопорошков исследовались при помощи растрового электронного микроскопа JEOLJSM-7500FA. Для равномерного распределения оксидов и наноразмерных добавок смесь гомогенизировалась в мини-мельнице (Pulverisette 23). Для оценки равномерности распределения применялся метод компьютерной обработки сканированного изображения прессовок шихты [4], при этом добавка или компонент, вводимый в меньшем количестве, окрашивались в цвет, отличный от цвета микронного порошка органическими выгорающими красителями. Количество введенного нанопорошка в смесь состава 70/30 варьировалось от 0 до 1,5 масс. % с шагом 0,25 масс. %.

Для получения пористых образцов использовались натуральные волокна (хлопок, шерсть). Перспективность использования текстильных волокон показана в [5]. Поведение волокон при нагревании изучалось методом синхронного термического анализа на приборе STA 449 F3 Jupiter фирмы NETZSCH. Толщина шерстяной нити составляла 1,8 мм, толщина хлопковой нити 0,8 мм. Так как толщина хлопковой нити меньше, то использовалась нить, сложенная втрое. Предварительно нити нарезались на короткие волокна. Длина отдельного волокна шерстяной нити составляла около 5 мм, хлопковой – 15 мм. Для создания пористой структуры керамики применялись текстильные волокна в исходном состоянии и пропитанные суспензией нанопорошка оксида. При определении впитывающей способности нитей, выявлено, что 1 г шерстяной нити впитывает 1,029 г нанопорошка, а 1 г хлопковой нити впитывает 0,779 г нанопорошка. Наличие окраски нити позволило определить равномерность распределения нанопорошка на поверхности и в объеме нити

В ходе исследования выяснено, что суспензия нанопорошка устойчиво поглощается объемом нити.

Из приготовленной шихты формовались образцы в виде цилиндров методом одноосного прессования при удельном давлении 600 МПа для определения кажущейся плотности, пористости и водопоглощения методом гидростатического взвешивания с вакуумированием. Для определения предела прочности при трехточечном изгибе были приготовлены образцы в форме брусков, размером 50×5×5 методом одноосного двухступенчатого прессования при удельном давлении 90 МПа. При определении предела прочности при сжатии образцы обрезались до размеров куба 5×5×5 мм. Для формования образцов с использованием в качестве порообразователя натуральных волокон (хлопок, шерсть) использовался метод импрегнирования. Для проведения процесса импрегнирования нанопорошок смешивался с водой. Нити помещались в суспензию, и контейнер вакуумировался. Полученные образцы обжигались при температуре 1550 и 1580 °С в среде воздуха со скоростью подъема температуры ~2 °С в минуту с выдержкой при конечной температуре в течение 2 часов.

Результаты исследования и их обсуждение

Влияние содержания добавок нанопорошка оксида алюминия и диоксида циркония на свойства алюмооксидной керамики

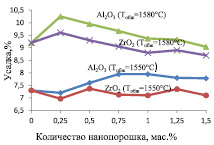

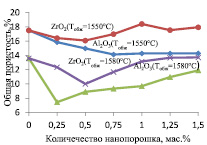

На рис. 1 представлены графики зависимости линейной усадки и общей пористости от количества и вида добавки, а также от температуры спекания.

а б

Рис. 1. Зависимость усадки (а) и общей пористости (б) от количества нанопорошка Al2O3 или ZrO2 при температуре обжига 1550 и 1580 °С

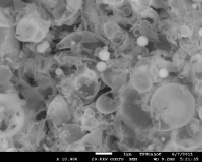

В диапазоне содержаний добавок нано-Al2О3 до 1 масс. % и нано-ZrO2 до 0,5 масс. % при температуре обжига 1550 °С нанопорошки выполняют функцию спекающей добавки при введении, это сопровождается увеличением усадки образцов и соответственно уменьшением общей пористости (рис. 1). При температуре 1580 °С спекающее действие ограничивается содержанием нанопорошков не более 0,25 масс. % Al2O3 и 0,5 масс. % ZrO2. С увеличением за пределы данных содержаний добавок наблюдается тенденция к увеличению пористости и снижению усадки. Необходимо отметить, что усадка образцов с добавкой нанопорошка оксида циркония ниже, чем с добавкой оксида алюминия, данный факт объясняется разницей в плотности порошков: при равном массовом количестве нанопорошка оксида циркония значительно меньше по объему, чем оксида алюминия. Кроме того, влияет исходное состояние порошков, что подтверждается снимками исходных нанопорошков оксида алюминия и оксида циркония (рис. 2).

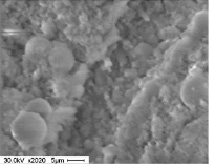

Порошок оксида циркония (рис. 2, а) представляет собой сферические полые частицы, что способствует увеличению микропористости образцов. Порошок оксида алюминия (рис. 2, б) представляет собой сферические частицы и имеет «рыхлую» структуру, что, с одной стороны, усложняет прессование, а с другой – обеспечивает более плотную упаковку частиц в сырце (плотность прессовки увеличивается на 10 % по сравнению с образцом, содержащим в качестве добавки нанопорошок оксида циркония). В целом при повышении температуры обжига на 30 градусов наблюдается увеличение линейной усадки на 2,0–2,5 %, общей пористости – на 4,0 %.

а б

Рис. 2. Микрофотография наноразмерного ZrO2 (а) и наноразмерного Al2O3 (б)

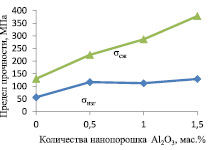

Рис. 3. Зависимость прочности при сжатии и изгибе керамики состава 70 % – Al2O3 и 30 % – ZrO2 от количества нанопорошка Al2O3, Тобж = 1580 °С

Сравнение микроснимков (SEM) показывает, что в образцах, не содержащих добавок, видны отдельные агломераты зерен и поры между зернами. Добавка нанопорошка активирует спекание и уменьшает пористость материала, что подтверждается также данными определения механической прочности (рис. 3).

Как видно, введение добавки нанопорошка оксида алюминия в количестве 1,5 масс. % способствует увеличению прочности алюмоциркониевой керамики: (σсж) практически в 3 раза, а при испытании на изгиб (σизг) – в 2,3 раза.

Упрочнение керамики с помощью импрегнированных текстильных волокон

На основании ранее проведенных исследований [7] выявлено, что добавка порообразующего агента в виде волокна выполняет функцию не только порообразователя, но также в сочетании с нанопорошком в определенных количествах может несколько упрочнить керамический образец. В данной работе для придания прочности керамике волокна импрегнировались нанопорошком оксида алюминия. Количество нанопорошка, вносимого путем импрегнирования шерстяной нити, составило 13 масс. %, а хлопковой нити – 8 %. Такие образцы показали более высокие значения прочности, как на сжатие, так и на изгиб (таблица).

Для исследования поведения текстильного волокна при нагревании был проведен дифференциально-термический анализ в воздушной среде.

Зависимость изменения прочности керамики от вида порообразователя

|

Образец Предел прочности, МПа |

70/30 без добавок |

70/30 + хлопковая нить |

70/30 + шерстяная нить |

|

При сжатии |

130,1 |

264,7 |

305,0 |

|

При изгибе |

56,5 |

88,1 |

136,2 |

а

б

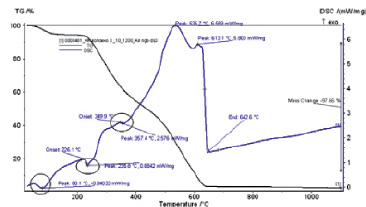

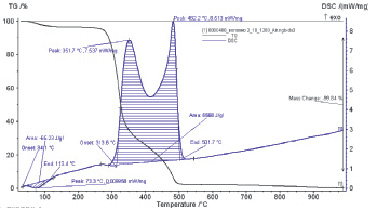

Рис. 4. Дифференциально-сканирующая калориметрия и термогравиметрия: а – шерстяной нити; б – хлопковой нити

При температурном воздействии на термограмме шерстяной нити (рис. 4, а) наблюдаются 3 небольших эндоэффекта при температуре 80,1; 235 и 350 °С с небольшим изменением массы связанные с удалением влаги и термической деструкцией. Горение сопровождается появлением на термограмме пиков при 535,7 и 613,1 °С, при этом второй пик не так явно выражен, как при горении хлопкового волокна (рис. 4, б). Полностью процесс разложения и окисления завершается при температуре 642,6 °С. Последний процесс является экзотермическим и основан на окислении основного составляющего вещества данного волокна – кератина [5]. Кератин – белковая молекула, вследствие чего появление второго экзотермического пика также связано со сложным и ступенчатым окислением органического вещества.

На термограмме хлопковой нити (рис. 4, б) наблюдается небольшой эндоэффект в интервале 34–113 °С, связанный с испарением влаги из нити, при этом происходит незначительное изменение массы нити, регистрируемое на кривой ТГ. Гореть данная нить начинает при температуре 313,6 °С и при 501,7 °С сгорает на 100 % (экзотермические эффекты). Образование двух пиков (с максимальными температурами 352 и 482 °С) связано с протеканием реакции окисления органических веществ, в данном случае окисляется природный полимер – целлюлоза, а также различные сопутствующие вещества (краситель). Это исследование показывает, что к температуре 600 °С деструкция и окисление волокна того и другого вида заканчивается, и в порах-каналах по форме нити должен формироваться спёк адсорбированного ею нанопорошка.

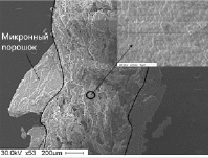

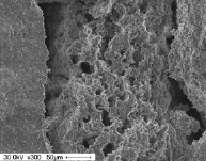

При хрупком изломе обожженных образцов, полученных спеканием керамики с импрегнированными шерстяными волокнами (1600 °С), выявлено, что нанопорошок располагается по направлению прохождения нити. Разрез образца неровный, повторяет профиль выгорающей нити. Порошок пропитывает нить строго по ее плетению, при этом ячеистая структура порового канала создается за счет оседания нанопорошка на тонких волокнах и их переплетениях (рис. 5).

Микрофотография (рис. 6) этого разреза с большим увеличением показывает, что нанопорошок, пропитавший собой нить, после выгорания шерстяного волокна во время обжига образовал ячеисто-пористую структуру, состоящую из открытых пор размером от 10 до 50 мкм. Основной состав вокруг пропитанной нити (спек микронного порошка) имеет изолированные поры размером не более 3 мкм и представляет собой плотно спеченный каркас.

Рис. 5. Микрофотография осколка нанопорошка Al2O3 после выгорания шерстяной нити, Тобж = 1580 °С, вверху – увеличенный фрагмент нанопорошка

Рис. 6. Микрофотография образца состава 70 % – Al2O3 и 30 % – ZrO2 после выгорания импрегнированной шерстяной нити (разрез выполнен вдоль расположения нити, Тобж = 1580 °С)

Рис. 7. Микрофотография образца вдоль расположения сгоревшей импрегнированной хлопковой нити (Тобж = 1580 °С)

а б

Рис. 8. Микрофотография спеченного фрагмента нанопорошка Al2O3 после выгорания хлопковой нити: а – общий вид; б – увеличенное изображение канальной поры

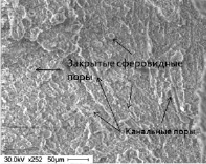

Разрез образцов с импрегнированной хлопковой нитью (рис. 7–8, а) показывает, что в образце имеются длинные полые каналы, полученные после выгорания пучка нитей. Спеченный нанопорошок пропитывает нить и так же повторяет конфигурацию нити после ее выгорания и имеет ячеистую структуру с размерами пор от 30 до 100 мкм. Структура спеченного микронного порошка, окружающего нанопорошок, плотная, с малым количеством пор до 10 мкм.

На микроснимке (рис. 8) видно, что помимо образованных импрегнированным в нить нанопорошком канальных пор в структуре также имеются поры в виде сфер. Данные поры могли быть образованы за счет вовлечения воздуха в систему нанопорошок – связка, а также за счет плохой смачиваемости нанопорошка и хлопковой нити. Данный факт объясняет более высокую общую пористость образцов с использованием хлопковой нити (на 3 %) по сравнению с образцами с использованием шерстяной нити.

Общая пористость образца без добавок 2,13 %, с добавкой импрегнированной шерстяной нитью – 13 % и с добавкой хлопковой импрегнированной нитью – 17 %. Нанопорошок, распределяясь по плетению нити, после её выгорания выполняет армирующую функцию за счет более плотного собственного спекания. Поэтому прочностные свойства керамики увеличиваются.

При этом образцы, содержащие шерстяную нить, более прочные, чем образцы, содержащие хлопковую нить (таблица). Полученный результат объясняется различной впитывающей способностью шерстяной и хлопковой нитей (измеренная в работе впитывающая способность шерстяной нити на 30 % больше, чем хлопковой), т.е. количество нанопорошка в образцах с шерстяной нитью больше, чем с хлопковой. А образец с шерстяной нитью более прочен, чем без добавок, несмотря на его большую пористость.

Заключение

Проведенное исследование показало, что природа порообразующих волокнистых добавок оказывает большое влияние на спекание керамики и её прочностные свойства. На эффективность вводимых спекающих добавок влияет одновременно вводимый наноразмерный оксид. Образцы с импрегнированными нанопорошком текстильными волокнами имеют плотное строение по периферии и ячеистое строение по центру с размерами пор до 50 мкм. При этом при введении импрегнированной нанопорошком нити повышается не только пористость, но и прочность образцов. Нанопорошок распределяется по плетению нити и после выгорания нити выполняет армирующую функцию.

Рецензенты:

Ильин А.П., д.ф.-м.н., профессор кафедры общей и неорганической химии Института физики высоких технологий, Национальный исследовательский Томский политехнический университет, г. Томск;

Коробочкин В.В., д.т.н., профессор кафедры общей химической технологии Института природных ресурсов, Национальный исследовательский Томский политехнический университет, г. Томск.