Разработка инновационных технологий комплексной переработки растительных и минеральных ресурсов позволяет использовать исходное сырье для создания функциональных материалов [2].

На сегодняшний день самое широкое применение в различных областях промышленности находят углеродные материалы. Для их промышленного изготовления используются различные целлюлозосодержащие растительные отходы, ископаемые угли, торф и т.д. [1, 4–5].

Применение же в качестве сырья возобновляемых отходов сельскохозяйственного производства связано с возможностью использования местного сырья, сокращающего затраты на его доставку; низкой стоимостью и доступностью и сохранением свойств сырья при хранении; отсутствием сточных вод и затрат на их утилизацию.

После определенной технологической подготовки такие целлюлозосодержащие отходы, в том числе оболочка гречихи, могут выступать в роли наполнителей полимерных матриц при разработке полимерных композиционных материалов (ПКМ).

Цель исследования: разработка научных подходов к созданию термостойких углеродных наполнителей для полимерматричных композиционных материалов на основе пластифицированной эпоксидной смолы и возобновляемых вторичных целлюлозосодержащих продуктов крупяного производства гречихи – оболочки гречихи.

Материалы и методы исследования

В качестве объектов исследования при получении наполнителей использованы: оболочка, полученная при обмолоте гречихи (ОГ), тетрафторборат аммония (ТУ 6-09-1080-76), эпоксидная диановая смола марки ЭД-20 (ГОСТ 10587-93), трикрезилфосфат (ГОСТ 5728-76), полиэтиленполиамин (ТУ 6-02-594-75).

Химический состав ОГ оценивали методом инфракрасной спектроскопии (ИКС) на приборе «Nicolet 380» с приставкой «НПВО» и призмой ZnSe. Образцы готовили в виде таблеток, полученных прессованием при давлении 2 МПа из смеси, содержащей 4 мг образца и 200 мг бромистого калия, толщиной 1 мм. Исследования проводили в области длин волн 800–4000 см–1.

Методом газовой хроматографии исследовали состав газов пиролиза. Сероводород и углеводороды (С2–С5) определялись на колонке, заполненной Paropak Q; водород, метан, оксид углерода (II) и оксид углерода (IV) определялись на колонке, заполненной активированным углем с 25 % йода.

Гранулометрический состав ОГ оценивали методом ситового анализа.

Совмещение компонентов осуществлялось на ультразвуковом диспергаторе УЗДН-2Т.

Термостабильность образцов определяли методом термогравиметрического анализа (ТГА) на дериватографе «TGA/DSC1» фирмы Mettler Toledo. Испытания проводили в среде воздуха, навеска – 100 мг, скорость нагрева 10 °С/мин, интервал нагрева 20–1000 °С.

Для определения насыпной плотности образец насыпали в предварительно взвешенный цилиндр емкостью 100 см3. Насыпная плотность (ρнасып) определялась как отношение массы свободно засыпанного наполнителя (mнап) к объему цилиндра (Vцил).

Исследование морфологии поверхности и структуры углеродных материалов проводили с использованием метода сканирующей электронной микроскопии (СЭМ) на приборе TM 1000 фирмы Hitachi.

Результаты исследования и их обсуждение

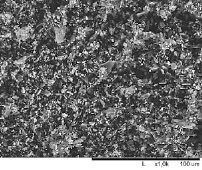

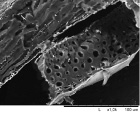

Адсорбционные свойства углеродной поверхности являются основополагающими при производстве углепластиков, когда за счет сорбционных процессов осуществляется взаимодействие углеродного наполнителя и связующего. Способность целлюлозосодержащих материалов к адсорбции различных молекул определяется их природой, размерами и формой частиц, а также морфологией поверхности. В связи с чем были определены основные свойства ОГ: частицы имеют форму лепестков со средними размерами 3–4 мм, толщиной 0,1 мм, насыпной плотностью – 125 кг/м3. Анализ структуры исходной оболочки гречихи показал, что для нее характерны преимущественно ориентированные в одном направлении фибриллы, но имеются и структурные образования, расположенные в поперечном к этим фибриллам направлении (рис. 1). В целом формируется объемная сетчатая структура. Но при этом исходная оболочка плохо измельчается, имеет низкую насыпную плотность, что не дает возможности введения ее в состав полимерной матрицы в значительных (больше 6 масс. %) количествах.

Рис. 1. ОГ исходная (увеличение 500)

С целью изменения структуры ОГ проводилась ее физическая модификация, заключающаяся в термообработке материала в муфельной печи в диапазоне температур от 200 до 700 °С. Согласно данным газовой хроматографии основными продуктами термолиза ОГ являются СО, СО2, СН4.

Установлено, что в процессе термообработки при температурах выше 200 °С ОГ приобретает черный цвет и металлический блеск, характерный для карбонизованных структур, при этом частицы усаживаются, становятся более хрупкими, увеличивается насыпная плотность материала. Последующее измельчение термообработанного материала в планетарной мельнице при 50 об./мин в течение 150 минут способствовало уменьшению примерно в 6–8 раз геометрических размеров ОГ, что, в свою очередь, приводило к увеличению вдвое площади поверхности исследуемых образцов.

Вместе с тем термообработка способствует уменьшению выхода готового продукта, составляющему, в зависимости от температуры, от 40 до 4 %, что экономически нецелесообразно. Повысить способность к карбонизации целлюлозосодержащих продуктов возможно с применением соединений, содержащих в своем составе элементы, способные их структурировать. В качестве такого соединения использовался тетрафторборат аммония (ТФБА). Перед термообработкой ОГ подвергалась химической модификации, осуществляемой пропиткой ОГ 30 %-ным водным раствором ТФБА, при модуле ванны – 2, с последующей сушкой до постоянной массы при температуре 80 ± 5 °С. Такая модификация привела к существенному увеличению (2–4 раза) выхода готового продукта после термообработки, объясняемому влиянием продуктов деструкции ТФБА на структурирование ОГ в процессе термолиза.

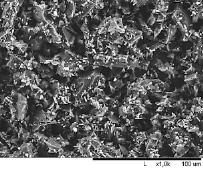

ОГ, термообработанная при 350 °С, достаточно хорошо измельчается, полученные частицы близки по размерам и имеют низкую склонность к агломерации (рис. 2, а).

Повышение температуры термообработки до 400 °С приводит к существенному изменению структуры и размеров частиц после измельчения, а также проявляется большая склонность к агломерации (рис. 2, б), увеличивается и насыпная плотность (рис. 3).

а б

Рис. 2. ОГ, термообработанная в течение 1 мин при температурах: а – 350 °С; б – 400 °С (увеличение 1000)

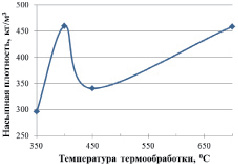

Рис. 3. Влияние измельчения на насыпную плотность материала

Появление экстремума при температуре 400 °С на кривой зависимости влияния температуры термообработки на насыпную плотность, видимо, связано с различиями в скоростях и механизме разложения ОГ при термоокислительной деструкции. При температуре 400 °С, одновременно с выделением газообразных продуктов, происходит усадка оболочки, повышается истинная плотность, что способствует увеличению насыпной плотности. Кроме того, наличие различных по размерам частиц приводит к заполнению частицами меньших размеров промежутков между более крупнодисперсными частицами. Термообработанные при температуре 450 °С, частицы легче измельчаются, имеют меньшие размеры, результатом чего является большая склонность к агрегации и меньшая насыпная плотность (рис. 3).

Изменения в структуре после воздействия на нее повышенных температур, подтверждаются исследованием ОГ методом ТГА. Термообработанные при температуре 250 °С отходы имеют параметры пиролиза, аналогичные исходным. Существенно более термостойкими является ОГ, обработанная при температуре 350 °С и выше в течение 1 мин, имеющая более высокую начальную температуру разложения (400–685 °С) и существенно меньшие потери массы: так, у термообработанных при температурах выше 500 °С потери массы составляют от 12 до 2 % в интервале температур испытания до 1000 °С.

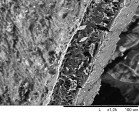

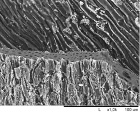

При термообработке в материале происходит формирование пористой структуры. Отмечено увеличение размера пор в структуре ОГ с увеличением температуры термообработки до 500 °С (рис. 4, а, б) и уменьшение их при дальнейшем повышении температуры.

При создании полимерных композиционных материалов (ПКМ) ОГ применялась в качестве наполнителя эпоксидной диановой смолы марки ЭД-20, пластифицированной трикрезилфосфатом (ТКФ), выполняющим одновременно роль пластификатора и замедлителя горения. Степень наполнения ПКМ частицами ОГ составляла 30 масс. ч. Совмещение компонентов осуществлялось с использованием метода ультразвукового диспергирования при следующих параметрах: 22 кГц, 26 мА [3]. Применение ультразвукового воздействия приводит к изменению характеристик структуры, снижению вязкости, дегазации, приводящей к уменьшению воздушных включений, эпоксидной композиции, что в целом обеспечивает получение более монолитной структуры композита с повышенными физико-механическими свойствами (таблица).

Методом инфракрасной спектроскопии (ИКС) оценено взаимодействие эпоксидного олигомера с ТКФ. В ИК спектрах составов, содержащих ТКФ, отмечено проявление при 1030 см–1 пика связи Р–О–С, отсутствующего в немодифицированном эпоксидном полимере, что свидетельствует о наличии химического взаимодействия между компонентами. Также доказательством наличия химического взаимодействия служит высокая степень отверждения, составляющая для состава с ТКФ – 87 %, при содержании ТКФ – 30 масс. ч., в сравнении с немодифицированными образцами 76 %

У составов, отвержденных ПЭПА, при введении ТКФ возрастает устойчивость к изгибающим и ударным нагрузкам (таблица). Наличие в эпоксидном составе 30 масс. ч. повышает теплостойкость эпоксидного состава, не изменяя фактически остальных свойств композиции.

а б в

Рис. 4. СЭМ-изображение структуры ОГ, термообработанной в течение 1 мин при температурах, °С: а – 450; б – 500; в – 700 (увеличение 1000)

Физико-механические характеристики полученных эпоксидных ПКМ

|

Состав, масс. ч |

Ударная вязкость, кДж/м2 |

Разрушающее напряжение при изгибе, МПа |

Удельное объемное электрическое сопротивление, Ом*м |

Тепло-стойкость по Вика, °С |

КИ, % об. |

|

70ЭД-20 + 15 ПЭПА |

9 |

45 |

7∙1012 |

86 |

19 |

|

70ЭД-20 + 30ТКФ + 15ПЭПА |

14 |

98 |

– |

124 |

27 |

|

70ЭД-20 + 30ТКФ + 30 ОГ(350 °С) + 15ПЭПА |

7 |

51 |

4,0∙1010 |

181 |

30,5 |

|

70ЭД-20 + 30ТКФ + 30 ОГ(700 °С) + 15ПЭПА |

7 |

48 |

0,8∙109 |

184 |

32,5 |

Установлено, что использование наполнителя, термообработанного при более высоких температурах, повышает кислородный индекс (КИ) ПКМ, характеризующий горючесть материала, так как удаляется большое количество легковоспламеняемых летучих продуктов – CO, CH4, увеличивается теплостойкость, по показателю КИ (от 27 до 32,5 % об.) ПКМ относятся к классу трудносгораемых, что существенно расширяет области использования эпоксидных композитов.

В связи с тем, что при термообработке в составе ОГ увеличивается количество углерода, оценивались диэлектрические свойства ПКМ. Установлено снижение показателей диэлектрических свойств. На величину данного показателя влияет как температура термообработки, так и количество наполнителя в составе эпоксидной матрицы, но показатель удельного объемного электрического сопротивления составляет от 109 до 1011 Ом∙м, что позволяет отнести разработанные составы к диэлектрикам.

Выводы

Доказана возможность направленного регулирования структуры, свойств и способности к карбонизации ОГ при комплексном применении физических и химических методов модификации, что позволяет, изменяя структуру целлюлозосодержащего материала, формировать развитую поверхность и способствует увеличению выхода основного продукта при термообработке.

Доказана возможность использования оболочки гречихи в качестве наполнителя при создании эпоксидных композитов с пониженной пожарной опасностью.

Рецензенты:

Федотова О.В., д.х.н., профессор, заведующий кафедрой органической и биоорганической химии, директор Института химии, Саратовский государственный университет имени Н.Г. Чернышевского, г. Саратов;

Яковлев А.В., д.т.н., заведующий кафедрой «Естественные и математические науки», первый заместитель директора Энгельсского технологического института (филиал), ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.», г. Энгельс.