Для формализации и последующего имитационного моделирования технологических, логистических и организационных (бизнес) процессов в автоматизированной системе выпуска металлургической продукции (АС ВМП) [1, 5, 8] используется мультиагентная модель процесса преобразования ресурсов (МППР) [4]. К основным элементам модели МППР относятся следующие [4]: операции, агенты, источники и приемники ресурсов, ресурсы, средства, заявки. Ниже рассмотрены принципы построения модели МППР.

Принципы построения модели мультиагентного процесса преобразования ресурсов

При построении имитационной модели процесса предприятия (в модуле создания моделей процессов (СМП)) строятся следующие подмодели:

– генерации объектов (единиц продукции (ЕП) / проектов / заказов), такой объект в модели МППР представим в виде экземпляра заявки (транзакта) с набором атрибутов;

– процессов прохождения объектов (технологических, логистических и организационных (бизнес) процессов, связанных с обработкой единиц продукции на агрегатах и оборудовании, транспортировке ЕП и выполнением заказов / этапов проекта / производственных операций), в модели МППР маршрут обработки заявки формируется цепочкой блоков, состоящих из преобразователей (операций и агентов);

– поставок потребляемых ресурсов (сырья, материалов и полуфабрикатов), в модели МППР маршрут поставки ресурсов формируется цепочкой блоков, состоящих из операций и агентов;

– работы средств (станки, оборудование, агрегаты, транспорт, персонал).

Данные предметные области для моделирования набора объектов (заказов на производство ЕП, портфеля проектов, портфеля производственных заказов) диктуют следующие специфические требования и соответствующие им правила построения имитационной модели:

а) ограничение по объему потребляемых ресурсов в процессе производства (например, энергоресурсов). В случае превышения ограничения на суммарные затраты данный объект (единица продукции или заказ) становится нерентабельным;

б) ограничение по объему используемых средств (ограниченность квалифицированного персонала, производственных мощностей станков, агрегатов, оборудования, единиц транспорта и погрузочно-разгрузочной техники);

в) должна использоваться стратегия обработки объектов «первым пришел – первым вышел» т.к. задержки при обработке (производстве/выполнении) отдельного объекта (ЕП/заказа) приводят к ряду дополнительных затрат (временных, энергетических, материальных), а также могут приводить к браку и преждевременному износу оборудования и агрегатов (поломкам). В связи с этим блоки модели должны применять выталкивающую стратегию для заявки «объект единица продукции» (заказ) (приоритет блоков модели возрастает от начальных этапов обработки (выполнения) к завершающим);

г) для металлургического производства характерно параллельное во времени выполнение этапов разных работ по производству единиц продукции, входящих в заказ. Работы (операции / соответствующие блоки имитационной модели), относящиеся к критическому пути, должны иметь приоритет выше, чем у параллельных работ.

Данные требования предметной области и правила построения имитационной модели также хорошо согласуются с выводами Дэйвиса [6]: «… правило упорядочения, в соответствии с которым первой выполняется работа с наименьшим резервом, в среднем дает наилучший результат». Применение разработанных принципов построения имитационных моделей и метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов [2–3] позволяют решать задачи балансировки ресурсов.

Сравнение принципов построения моделей и метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов с методом критического пути

Для анализа узких мест в управлении проектами и строительстве наиболее часто применяется сетевая модель, которая вместе с методом критического пути (англ. Critical Path Method (CPM) [6]) позволяет определить резервы времени выполнения отдельных работ. Применение имитационной модели с выталкивающей стратегией приоритетов операций приводит к эффекту наискорейшего «проталкивания» работ.

Постановка задачи

Для подтверждения эффективности используемой выталкивающей стратегии в имитационных моделях рассмотрим возможные случаи параллельного выполнения во времени двух объектов (2 заказов на производство комплекта, состоящего из трех единиц продукции (ЕП)). Первая ЕП в заказе производится в процессе обработки на операциях Op1-Op2-Op3-Op4. Вторая ЕП в заказе производится в процессе обработки на операциях Op5-Op6-Op7-Op8. Третья ЕП в заказе производится в процессе обработки на операциях Op9-Op10-Op11. Возможность выполнения нескольких операций в цехе одновременно и параллельно во времени ограничена общим потребляемым энергоресурсом, используемым при обработке ЕП на средствах операций (агрегатах / оборудовании). В зависимости от варианта параллельно могут выполняться 2 или 3 операции.

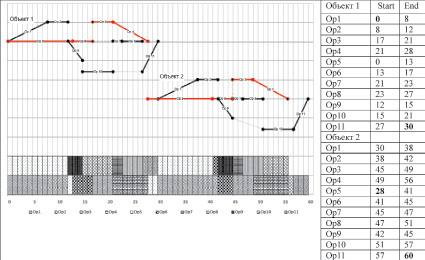

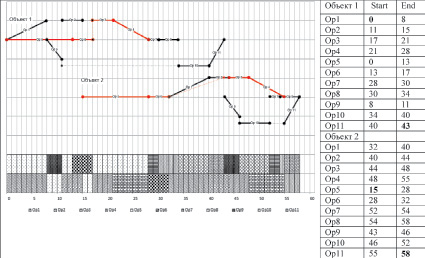

Для случая, когда параллельно во времени могут выполняться 2 работы и наивысший приоритет назначается работам, относящимся к критическому пути (причем эти приоритеты для разных заказов (объектов) одинаковы), возможны следующие ситуации, связанные со временем начала заказов (рис. 1 – заказ «Объект 2» начинается в конце критического пути «Объект 1», рис. 2 – заказ «Объект 2» начинается сразу после окончания работы Op2 заказа «Объект 1»). Одной из оценок решаемой задачи является оценка суммарной длительности выполнения заказа «Объект 1» и заказа «Объект 2», т.е. портфеля заказов (портфель проектов – терминология, используемая в сетевом планировании).

Как видно из рис. 2, применение «выталкивающей» стратегии имеет важное значение и позволит избегать подобных ситуаций для задач управления и планирования портфелей заказов/проектов. Вариант портфеля заказов на рис. 1 (с суммарной длительностью 60), отличается на 2 единицы времени от варианта, представленного на рис. 1 (суммарная длительность 58). Если в модель портфеля заказов ввести штрафные санкции за увеличение сроков работ по отдельному заказу, то возможны ситуации (определяемые размерами штрафов), когда вариант на рис. 1 будет более экономичен по сравнению с вариантом на рис. 2. Так, длительность отдельных объектов для варианта на рис. 1 составила 30 и 32 часа, а для варианта на рис. 2 составила 43 и 43 часа.

Рис. 1. Заказ «Объект 2» начинается в конце критического пути заказа «Объект 1» (выталкивающая стратегия для первого проекта, суммарная длительность портфеля 60)

Рис. 2. Заказ «Объект 2» начинается сразу после окончания работы Op2 заказа «Объект 1» (суммарная длительность портфеля 58)

В зависимости от предметной области и от конкретных условий практической задачи размеры штрафов за различные объекты и операции объектов могут отличаться. В табл. 1 проведен анализ результатов расчетов сетевых графиков смещения объекта 2 на 12-й час (оценка штрафов проведена в единицах времени). Коэффициент использования средства определялся относительно суммарной длительности каждого варианта портфеля объектов.

Таблица 1

Результаты расчетов сетевых графиков смещения объекта 2 на 12-й час

|

Номер эксперимента |

Время O1 |

Время O2 |

Время общее |

t_Штраф О1 |

t_Штраф О2 |

t_Штраф О1 (CPM) |

t_Штраф О2 (CPM) |

U |

Комментарий |

|

1 |

28 |

31 |

43 |

0 |

3 |

0 |

3 |

0,899 |

без запаса резерва времени O2.Op1, O2.Op2, O2.Op6 |

|

2 |

28 |

34 |

46 |

0 |

6 |

0 |

6 |

0,841 |

без запаса резерва времени O2.Op1, O2.Op2 |

|

3 |

28 |

30 |

40 |

0 |

2 |

0 |

0 |

0,967 |

|

|

4 |

28 |

32 |

44 |

0 |

4 |

0 |

4 |

0,879 |

без запаса резерва времени O2.Op2 |

|

5 |

28 |

31 |

43 |

0 |

3 |

0 |

3 |

0,879 |

без запаса резерва времени O2.Op2 |

|

6 |

30 |

28 |

40 |

2 |

0 |

0 |

0 |

0,967 |

|

|

7 |

33 |

28 |

40 |

5 |

0 |

0 |

0 |

0,967 |

|

|

8 |

28 |

34 |

46 |

0 |

6 |

0 |

6 |

0,841 |

без запаса резерва времени O2.Op1, O2.Op2 |

|

9 |

34 |

28 |

40 |

6 |

0 |

0 |

0 |

0,967 |

|

|

10 |

32 |

34 |

46 |

4 |

6 |

0 |

6 |

0,841 |

без запаса резерва времени O2.Op1, O2.Op2 |

|

11 |

30 |

28 |

40 |

2 |

0 |

0 |

0 |

0,967 |

|

|

12 |

33 |

28 |

40 |

5 |

0 |

0 |

0 |

0,967 |

|

|

13 |

28 |

29 |

41 |

0 |

1 |

0 |

1 |

0,943 |

без запаса резерва времени O2.Op2 |

|

14 |

32 |

28 |

40 |

4 |

0 |

0 |

0 |

0,967 |

Как видно из результатов, представленных в табл. 1, с точки зрения выравнивания потребления ресурса рекомендуемые правила построения имитационной модели позволяют получить достаточно хорошие показатели: коэффициент использования для различных вариантов сетевого графика, использующих смещение объекта 2 на 12-й час составляет 0,967.

Из результатов расчетов видно, что на равномерность использования ресурсов может оказывать как структура сетевого графика, так и подходы к балансировке ресурсов (включая выбор и закрепление определенной операции за ресурсом). На форму «хвоста» функции потребления ресурса сетевого графика (а соответственно, коэффициента использования) оказывает влияние пропорциональность количества параллельных операций к количеству ресурсов. При балансировке распределения ресурсов между хвостами сетевых графиков разных объектов (заказов на производство ЕП) может наблюдаться эффект увеличения сроков отдельных объектов и тем самым увеличиваться штрафное время отдельного объекта.

Также стоит отметить существование для предметной области процессов металлургического предприятия специфических объектов (потребляемых ресурсов и заявок) с очень коротким сроком полезного потребления (использования), к которым относится единица продукции, вышедшая после обработки на агрегате, и которая должна быть обработана на следующем агрегате, при этом температура и ее соответствующие физические параметры должны быть выдержаны в заданном диапазоне согласно технологии.

Результаты сравнения методов представлены в табл. 2. Слово «ДА» в таблице означает поддержку методом соответствующего функционала, указанного в столбце «Критерий сравнения». Данные принципы построения моделей также прошли апробацию на задаче анализа и моделирования производства изделия [7].

Таблица 2

Сравнение нового метода и метода критического пути

|

№ п/п |

Критерий сравнения |

CPM |

МППР |

|

1. |

Учет использования средств |

ДА |

ДА |

|

2. |

Учет потребления ресурсов |

НЕТ |

ДА |

|

3. |

Учет поставок ресурсов |

НЕТ |

ДА |

|

4. |

Учет времени жизни потребляемого ресурса |

НЕТ |

ДА |

|

5. |

Балансировка средств |

ДА |

ДА |

Заключение

В данной работе на примерах расчетов сетевых графиков определены следующие дополнительные принципы (в части задания приоритетов операций, обрабатывающих заявки) построения имитационных моделей для предметных областей технологических, логистических и организационных (бизнес) процессов:

1) при построении имитационной модели процесса или портфеля заказов на производство единиц продукции необходимо классифицировать все операции по трём типам приоритетов: наивысший – для операций критического пути; средний – для операций, предшествующих операциям критического пути; низший – для остальных операций;

2) если предметная область и технологические операции допускают использование прерываний операций то при построении модели у операций могут быть использованы относительный и абсолютный приоритет, иначе – устанавливается запрет прерываний;

3) применение «выталкивающей» стратегии (FIFO) при моделировании процессов выполнения заказов на производство единиц продукции.

Полученные теоретические результаты (метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов) и разработанные принципы построения моделей позволили реализовать программное обеспечение модуля оптимизации процессов предприятия автоматизированной системы выпуска металлургической продукции, которое использует в своей основе методы экспертного, имитационного и мультиагентного моделирования, сетевого планирования.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой «Радиоэлектроника и информационные системы», ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой «Теоретические основы радиотехники», ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.