Узлы трения являются ответственными и в то же время уязвимыми конструктивными элементами машин и механизмов, часто определяющими их надежность и ресурс. Эксплуатация их неизбежно связана с протеканием процессов изнашивания, интенсивность которых зависит от свойств материалов деталей, технологической подготовки поверхностей и их качества, от условий работы узла трения: нагрузки, скорости, температуры, смазки и др. Снижение интенсивности изнашивания является одной из самых острых проблем современности. Свыше 80 % отказов машин происходит из-за износа узлов и деталей. Потери средств от трения и износа в развитых государствах достигают 4…5 % национального дохода, а преодоление сопротивления трения поглощает во всем мире 20…25 % вырабатываемой за год энергии [4].

Эксплуатация узлов трения многих машин и механизмов в различных отраслях промышленности протекает в абразивных, агрессивных и влажных средах в различных диапазонах температур. Одним из лучших антифрикционных материалов, способных работать в таких условиях, является прессованная древесина.

В настоящее время существуют различные способы прессования древесины: одноосное и контурное прессование, торцовое и продольное гнутье [5]. Для различных условий эксплуатации и в зависимости от конструкции узлов трения с подшипниками из прессованной древесины разработаны методики их инженерных расчетов [2].

Стандарт ГОСТ 13338-86 устанавливает метод определения статической твердости прессованной древесины. Сущность метода состоит в определении глубины отпечатка стального шарика диаметром 5 мм при внедрении его в образец размерами 15×15×45 мм или втулку внутренним диаметром не менее 50 мм с толщиной стенки более 3 мм размерами 15×3×45 мм [6].

В работе [1] проведены экспериментальные исследования зависимости твердости прессованной древесины от температуры с учетом анизотропии материала. Для испытаний были выбраны образцы прессованной древесины березы со средней степенью уплотнения ε = 0,5.

Испытания проводились при температурах +20, 0, –20, –50 и –100 °С. В соответствии с требованиями точности число повторных опытов для каждой точки испытаний было принято равным 14 при доверительном интервале не менее 96 %.

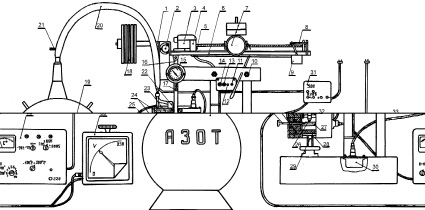

Для определения твердости прессованной древесины применялась экспериментальная установка, схема которой представлена на рис. 1.

Рис. 1. Схема экспериментальной установки для определения твердости в зависимости от температуры: 1 – двуплечий рычаг; 2 – опора; 3 – реверсивный двигатель; 4 – фрикционная передача; 5 – конечный выключатель; 6 – винт; 7 – груз; 8 – рычаг; 9 – переключатель; 10 – станина; 11 – кнопка включения; 12 – кнопка выключения; 13, 14 – сигнальные лампочки управления; 15 – индикатор; 16 – шток; 17 – упор; 18 – противовес; 19 – сосуд Дьюара; 20 – изолированная трубка; 21 – предохранительный клапан; 22 – магнитный клапан; 23 – крышка; 24 – термокриокамера; 25 – винт; 26 – шарик (индентор); 27 – образец; 28 – подставка; 29 – винтовой подъемник; 30 – реле времени; 31 – источник питания; 32 – электронный регулятор установки тепла-холода; 33 – регулятор напряжения

Рычажная система нагружения выполнена в виде двуплечего рычага 1, шарнирно закрепленного на опоре 2. Сверху в начале длинного плеча двуплечего рычага установлен реверсивный двигатель 3 с фрикционной передачей 4 и прикрепленным к ним конечным выключателем 5, кинематически связанным с двигателем винтом 6, с помощью которого перемещается груз 7. На конце длинного плеча двуплечего рычага 1 установлен рычаг 8 переключателя 9. На конце короткого плеча двуплечего рычага укреплен уравновешивающий систему противовес 18. Снизу на длинном плече двуплечего рычага 1 шарнирно закреплен шток 16 крепления шарика (индентора).

На пульте управления, прикрепленном к станине 10, располагаются кнопки включения 11 и выключения 12 прибора и сигнальные лампочки управления 13 и 14. К станине крепится индикатор 15 для замера глубины отпечатков. Индикатор 15 взаимодействует со штоком 16 через упор 17, прикрепленный к штоку.

Для изменения температуры азот из сосуда Дьюара 19 по изолированной трубке 20 через предохранительный клапан 21 и магнитный клапан 22, прикрепленный к крышке 23, подается в термокриокамеру 24. Через изоляционную стенку термокриокамеры 24 проходит винт 25, перемещающий (координирующий) положение образца в камере по отношению к шарику 26. Образец 27 при испытании перемещается винтом 25 в направляющих так, что отпечатки шарика располагаются в ряд на расстоянии 5 мм. Термокриокамера 24 устанавливается на подставку 28 винтового подъемника 29.

В нижнем коробе станины 10 расположено реле времени 30, которое с помощью разъема и кабеля присоединяется к источнику питания 31. Термокриокамера 24 разъемом и кабелем соединяется с передвижным электронным регулятором 32 установки тепла-холода. Для электропитания переменного напряжения нагревателей, входящих в установку тепла-холода, служит регулятор напряжения 33.

При проведении испытаний образец из прессованной древесины стандартных размеров устанавливается на дно термокриокамеры 24 (рис. 1) и с помощью винтового подъемника 29 создается предварительная нагрузка на шарик, равная 10 Н. Затем шкала индикатора прибора устанавливается на нуль, после чего с помощью рычажного механизма плавно увеличивается нагрузка на шарик до 250 Н в течение 30 с и выдерживается в течение 30 с, после чего нагрузка в течение 30 с плавно уменьшается до 10 Н. После снятия нагрузки делается выдержка до тех пор, пока стрелка индикатора не остановится, т.е. произойдет восстановление, и только после этого замеряется глубина восстановленного отпечатка. Глубина отпечатка измеряется с погрешностью не более 0,002 мм.

Твердость прессованной древесины определялась по формуле [6]

(1)

(1)

где H – твердость, Па; F – нагрузка, приложенная к шарику, Н; R – радиус шарика, м; h – глубина восстановленного отпечатка, м.

Так как древесина, в том числе и прессованная, представляет собой анизотропный материал, исследования твердости проводились в различном направлении приложения нагрузки по отношению к расположению волокон для каждой экспериментальной температурной точки в соответствии с ранее изложенной методикой.

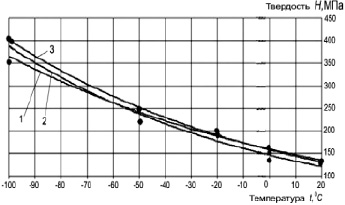

По результатам экспериментальных исследований построены графики зависимости твердости прессованной древесины в различном направлении к волокнам от температуры, которые представлены на рис. 2.

Анализируя графики, представленные на рис. 2, можно сделать следующие выводы:

1. С понижением температуры от +20 до –100 °С твердость прессованной древесины увеличивается:

– при действии нагрузки в радиальном направлении к волокнам от 124,7 до 349,3 МПа;

– в тангенциальном – от 128,1 до 400,4 МПа;

– в торцевом – от 133,6 до 404,5 МПа.

2. Наибольшую абсолютную величину имеет твердость в торцевом направлении к волокнам прессованной древесины, следовательно, торцевая поверхность предпочтительнее для использования в качестве поверхности трения.

3. Анизотропия древесины оказывает незначительное влияние на характер изменения твердости в интервале температур от +20 до –100 °С.

Рис. 2. Зависимость твердости прессованной древесины от температуры: 1 – в радиальном направлении к волокнам; 2 – в тангенциальном направлении к волокнам; 3 – в торцевом направлении к волокнам

Так как торцевая поверхность трения является оптимальной, по результатам экспериментальных данных изменения торцевой твердости прессованной древесины в интервале температур от +20 до –100 °С получена аналитическая зависимость [3]:

Hт = 158,34e–0,0093t, (2)

где Hт – торцевая твердость прессованной древесины, МПа; t – температура, °С.

Для определения зависимости твердости прессованной древесины от степени уплотнения исследования проводились на экспериментальной установке, описанной ранее [1]. Для проведения измерений была подготовлена партия образцов, изготовленных из натуральной и прессованной древесины березы в соответствии с ГОСТ 13338-86 размерами 15×15×45 мм [6].

Каждый образец взвешивался до и после уплотнения для определения плотности и расчета степени уплотнения по формуле

(3)

(3)

где ε – степень уплотнения прессованной древесины; ρ1 – плотность после уплотнения, кг/м3; ρ0 – плотность до уплотнения (натуральной древесины), кг/м3.

Степень уплотнения образцов ε принимала следующие значения: 0,12; 0,15; 0,18; 0,25; 0,35; 0,50; 0,57. В соответствии с требованиями точности число повторных опытов для каждого значения степени уплотнения было принято равным 12 при доверительном интервале не менее 95 %.

Измерения проводились при температуре +20 °С только в торцевом направлении к волокнам, так как торцевая поверхность является оптимальной для трения. Твердость определялась в соответствии с ранее описанной методикой по формуле (1).

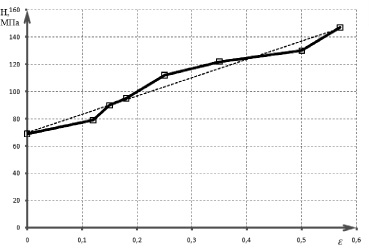

В результате экспериментальных исследований определена твердость прессованной древесины березы в зависимости от степени уплотнения и построен график зависимости, представленный на рис. 3.

Методом аппроксимации установлена эмпирическая зависимость твердости H от степени уплотнения ε:

Hт = 134,2ε + 69,91, (4)

где Hт – торцевая твердость прессованной древесины, МПа; ε – степень уплотнения.

Установлено, что увеличение степени уплотнения до уровня 0,57 приводит к возрастанию твердости до 147 МПа торцевой поверхности прессованной древесины.

Анализируя графическую зависимость твердости прессованной древесины от степени ее уплотнения, можно сделать предположение, что в пределах степени уплотнения от 0 до 0,6 твердость изменяется по линейной зависимости (на рис. 3 показана пунктирной линией), т.е. твердость прямолинейно зависит от степени уплотнения древесины.

Рис. 3. Зависимость торцевой твердости прессованной древесины от степени ее уплотнения

Таким образом, рассчитав степень уплотнения прессованной древесины по формуле (3), можно определить торцевую твердость прессованной древесины по формуле (4). Однако это не позволяет определить твердость при конкретной температуре.

Для сопоставления формул (2) и (4) необходимо ввести коэффициент корреляции K, зависящий от степени уплотнения. Такой коэффициент был найден графическим методом и определяется по формуле

K = 1,0277ε + 0,5235, (5)

где K – коэффициент корреляции; ε – степень уплотнения.

Тогда формула для расчета торцевой твердости прессованной древесины в зависимости от степени уплотнения и температуры запишется в виде

Hт = 158,34e–0,0093t∙(1,0277ε + 0,5235). (6)

Выводы

1. Определены зависимости твердости прессованной древесины с учетом анизотропии от температуры.

2. Установлено, что наиболее целесообразно использовать торцевую поверхность прессованной древесины как поверхность трения.

3. Получена эмпирическая зависимость торцевой твердости прессованной древесины от температуры в интервале от +20 до –100 °С.

4. Экспериментально определена зависимость торцевой твердости прессованной древесины от степени уплотнения, получена эмпирическая зависимость.

5. Выведена формула для определения торцевой твердости прессованной древесины в зависимости от степени уплотнения и температуры в интервале от +20 до –100 °С.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой электротехники и автоматики, ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж;

Пухов Е.В., д.т.н., доцент, заведующий кафедрой эксплуатации машинно-тракторного парка, ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.