До середины прошлого столетия основой мировой и российской энергетики были угольные ресурсы. Начиная с 50-х годов в связи с ростом уровня потребления нефти и газа наблюдается постоянное снижение добычи и использования углей. В настоящее время доля углей в мировом энергетическом балансе составляет в среднем около 30 %. Современный уровень добычи нефти и газа, по некоторым расчетам, сохранится до середины XXI столетия и уже за пределами 2050 года в мире резко возрастет потребность в угольных ресурсах.

Сегодня уголь должен рассматриваться как энерготехнологическое сырье и использовать его в крупных масштабах надо только комплексно, деля его потенциальную химическую энергию примерно в равных долях между энергетической продукцией (электричеством и теплом) и химической продукцией. Организуя энерготехнологическую переработку твердого топлива на базе крупной энергетики (тепловой, а возможно, и атомной), мы преодолеем нефтегазовый кризис, ожидающий нас уже в этом, XXI веке. Негативные тенденции в области сырьевой базы нефте- и газодобычи – снижение ресурсов при необходимости сохранения высоких поставок на экспорт – требуют широкого и быстрого внедрения новых угольных технологий, ориентированных на эколого-, энергосбережение и комплексное использование углей всех видов [1, 2, 4, 9].

При газификации угля и получении газообразных и жидких топлив выделяются три основные направления, связанные с производством топливного газа и жидких энергоносителей:

1) состав и теплотворная способность продуцируемого газа;

2) конструкции используемого газогенератора;

3) особенности получаемого заменителя – низкое содержание СО и токсичность газа, что позволяет широко использовать этот газ в бытовых целях.

В промышленных процессах переработки углей чаще всего применяют следующие комбинированные технологии:

– газификация + сжигание газа + производство тепловой и электрической энергии;

– полукоксование + газификация твердого остатка (полукокса);

– полукоксование + производство адсорбентов;

– полукоксование + гидрогенизация жидкого продукта (смолы);

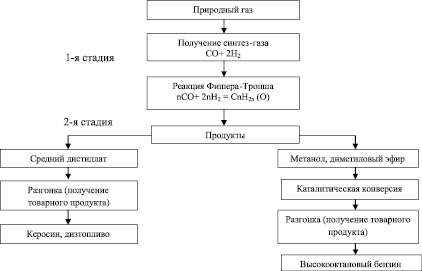

– газификация + синтез из полученного синтез-газа (СО + Н2) высокомолекулярных углеводородов (синтез Фишера – Тропша);

– газификация + синтез метанола + производство бензина (Мобил-процесс).

Состав и теплотворная способность продуцируемого газа зависят не только от режимов газификации, но и от конструкции используемого газогенератора. Применение топливного газа позволяет решать экологические и технологические проблемы в энергетике, металлургии и других отраслях промышленности. Особенностью получаемого заменителя природного газа является низкое содержание СО и, следовательно, относительно низкая токсичность, что позволяет широко применять этот газ в бытовых целях. Синтез-газ используется для химической переработки в метанол, моторные топлива или для получения водорода. Для получения жидких топлив непосредственно из угля используются процессы гидрогенизации, пиролиза, ожижения растворителями. При получении котельного топлива (заменителя нефтяного мазута) и моторных топлив требуется дополнительное применение процессов гидропереработки жидких угольных продуктов с целью уменьшения содержания серы и других нежелательных примесей. Наиболее легко перерабатывается «угольная нефть», получаемая в процессе каталитической гидрогенизации угля [3, 7, 8, 12].

Ниже на рисунке представлена принципиальная схема конверсии природного газа в жидкое топливо на основе синтеза Фишера – Тропша.

Основной целью процессов переработки бурых углей является получение жидких топлив, смазочных масел и углеводородных газов, поэтому они направлены на разукрупнение (деструкцию) молекул исходного сырья и увеличение относительного содержания водорода. Это возможно осуществить следующими способами:

■ перераспределением имеющихся в исходном топливе водорода и углерода с получением основных продуктов – обогащенного водородом газа и твердого продукта с повышенным содержанием углерода. Это реализуется в термолизных процессах полукоксования и коксования;

■ превращением органической массы твердого топлива в простейшие молекулы – СО, Н2, СН4, СО2, и Н2О, что достигается при газификации с окисляющим агентом (О2 или воздух) и водяным паром при температуре 800...1600 °С;

■ присоединением к органической массе угля водорода, так, чтобы соотношение «водород: углерод» увеличилось до величины, характерной для жидких топлив. Этот способ реализуется в процессах гидрогенизации угля.

При получении жидкого топлива на основе синтеза Фишера – Тропша разнообразные соединения углерода (природный газ, каменный и бурый уголь, тяжелые фракции нефти, отходы деревообработки) конвертируют в синтез-газ (смесь СО и Н2), а затем он превращается в синтетическую «сырую нефть» – синтнефть. Это – смесь углеводородов, которая при последующей переработке разделяется на различные виды практически экологически чистого топлива, свободного от примесей соединений серы и азота. Достаточно добавить 10 % синтетического топлива в обычное дизельное, чтобы продукты сгорания дизтоплива стали соответствовать экологическим нормам (рисунок).

Принципиальная схема конверсии природного газа

Построим экономико-математическую модель, при помощи которой можно выбирать оптимальный с точки зрения получаемой прибыли вариант производства продукции. При этом исходим из предположения, что модель строится для предприятия угольной и газовой промышленности, которые занимаются как добычей угля, газа, так и производством природного и синтетического газообразного и жидкого топлива, которое возможно при реконструкции и диверсификации угледобывающих, газодобывающих и энергетических предприятий. Поэтому разработанная экономико-математическая модель (ЭММ) организации производства обладает высокой степенью универсальности. Реализацию ЭММ целесообразно производить дифференцированно по альтернативным вариантам для угледобывающих, энергетических и газодобывающих предприятий [5, 6, 10, 11].

Введем следующие обозначения (все показатели исчисляются за один и тот же период):

ni – натуральный объем i-го вида угля, добываемого угледобывающими предприятиями;

mi – натуральный объем j-го вида перерабатываемого угля;

nij – натуральный объем i-го вида угля и потребляемый при производстве единицы j-го вида перерабатываемой продукции;

сi – отпускная цена единицы натурального объема i-го вида угля;

si – себестоимость единицы натурального объема угля, добываемого на угледобывающих предприятиях;

ui – отпускная цена единицы натурального объема j-го вида перерабатываемой продукции;

vi – себестоимость единицы натурального объема j-го вида перерабатываемой угольной продукции;

k – количество видов угля, добываемых на предприятиях;

l – количество видов новой продукции, производимой на реструктуризуемом и диверсифицируемом предприятии.

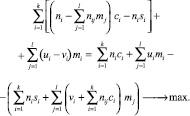

Прибыль предприятия угольной (газовой) отрасли складывается из следующих двух основных составляющих:

■ полученной за счет реализации части угля (газа), добываемого на предприятиях и равной

(1)

(1)

■ полученной за счет реализации новой продукции, производимой предприятием и равной

(2)

(2)

Суммируя выражения (1) и (2), получаем величину прибыли предприятия угольной (газовой) отрасли от основных и диверсифицируемых видов деятельности (добычи угля и химической переработки угольных минеральных ресурсов или природного газа). Следовательно, критерий оптимальности будет выглядеть следующим образом:

(3)

(3)

Последнее выражение представляет собой целевую функцию задачи оптимизации. Для формулировки задачи в целом необходимо еще наложить ограничения на переменные. В соотношении (3) nij и сi выбираются соответственно на основе технологии и внешних условий деятельности.

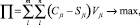

Оптимизация издержек производства осуществляется в данном случае на базе следующего критерия:

(4)

(4)

где П – общая величина прибыли угледобывающего и энергетического предприятий от реализации продукции; m – количество марок угля; n – количество способов переработки и использования; Vji – натуральный объем J-й марки угля, перерабатываемого и используемого l-м способом; Sji – себестоимость J-й марки угля, перерабатываемой и используемой l-м способом; Cji – цена J-й марки угля и l-го вида топлива.

При этом накладываются следующие ограничения:

Сji ≤ Сji ≤ Сji, ограничения устанавливаются на основе исследований рынка;

0 ≤ Vji ≤ минимум ( ;

;  ), где

), где  – предельно возможный объем производства;

– предельно возможный объем производства;  – предельно возможный объем реализации.

– предельно возможный объем реализации.

Результаты технологических исследований и экономико-математического моделирования процессов позволяют более детально рассматривать конфигурацию и параметры систем реструктуризации и диверсификации угледобывающих и энергетических предприятий, согласовать и определить режимы работы подсистем управления и организации производства, прогнозировать технологические и экономические показатели вновь создаваемых и реструктуризуемых производственных комплексов.

Заключение

1. Рассмотрены научно-методические и экономико-технологические принципы организации конкурентоспособного производства на основе создания экологически безопасных ресурсо- и энергосберегающих технологий комплексной химической переработки угольного минерального сырья.

2. Для конкретных месторождений с различными качественными характеристиками углей целесообразна разработка физико-технических и экономико-математических моделей для выбора оптимального варианта процессов переработки бурых или каменных углей с получением синтетического газообразного и жидкого топлива или продукции нетопливного назначения.

3. Применение новых решений при разработке синтетических генерирующих источников позволяет осуществить экономию традиционных ресурсов (угля, нефти или газа). Научно-технические достижения нашей страны позволяют внедрять и успешно конкурировать с западными странами в такой области, как переработка угля в генераторный газ и моторное топливо. Ранее запатентованный способ переработки углекарбонатного минерального сырья комплексно решает проблему рационального природопользования путем создания ресурсо- и энергосберегающих технологий.

Рецензенты:

Гнездилов Е.А., д.т.н., профессор, руководитель ООП кафедры управления персоналом и экономики труда, Школа экономики и менеджмента, Дальневосточный федеральный университет, г. Владивосток;

Карастелев Б.Я., д.т.н., профессор, заведующий кафедрой экономики и организации производства, Школа экономики и менеджмента, Дальневосточный федеральный университет, г. Владивосток.