Перевооружение промышленных предприятий машиностроительного профиля в условиях современной макроэкономики носит стратегический характер. Оборудование, внедренное в производство 20–30 лет назад, не способно конкурировать по производительности и качеству изготовляемой продукции с зарубежными аналогами. Для получения конкурентно способной продукции необходимо проводить модернизационные мероприятия с целью внедрения инновационного, высокоскоростного, оборудования, возможно поэтапно. Для реконструкции производства необходимы крупные инвестиции, что должно быть оправдано выбранной стратегией развития предприятия и иметь минимальные риски. В настоящее время актуальным развитием производства является умное производство, т.е. производство, организованное в едином информационном пространстве комплекса производственных процессов, к ним можно отнести: конструкторско-технологическую подготовку производства; технологические процессы; организационно-экономическую подготовку; оперативное диспетчеризирование; управление всей производственно-хозяйственной деятельностью.

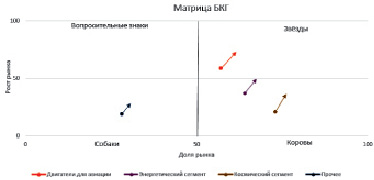

Инструментом умного производства является система решения для управления предприятием на основе интеграции IT-технологий, реализующая на своем производстве цепочку CAD/CAE/CAM/PDM/PLM/ERP-систем. Но также стоит понимать, что умное производство отличается от бережливого [2]. В свою очередь, умное производство состоит из бережливого производства и организованного единого информационного пространства. За счет этого обеспечивается качественный прорыв в технологическом, организационном и управленческом планах в равной мере, включающий в себя только самое необходимое из обеих частей. То есть реализация стратегии обновления основных фондов, интегрируемая с системами поддержки IT-технологий, включает в себя и непосредственное внедрение самих IT-технологий на всех уровнях производства [3, 4]. Для ускорения срока окупаемости обновления оборудования необходимо взять в качестве заменяемого объекта оборудование, изготавливающее наибольшее количество изделий. Для этого необходимо определить стратегические единицы, которые имеют большую доходность в рамках производства с использованием программного комплекса Microsoft Exсel. В качестве производства рассмотрим ОАО «Кузнецов», именно это предприятие получило государственную поддержку в размере 1641011 тыс. руб. Для определения комплекса изделий, которые пользуются наибольшим спросом, воспользуемся матрицей Бостонской консалтинговой группы (БКГ), которая с момента создания Брюсом Д. Хендерсеном используется при стратегическом планировании предприятий различных профилей во всем мире. Данная матрица обладает следующими преимуществами: теоретическая проработка взаимосвязи между финансовыми поступлениями и анализируемыми параметрами; объективность анализируемых параметров (относительная рыночная доля и темп роста рынка); наглядность получаемых результатов и простота построения; сочетает анализ портфеля с моделью жизненного цикла товара; проста и доступна для понимания; легко разработать стратегию для бизнес-единиц и инвестиционную политику. Из всего вышесказанного можно сделать вывод, что она идеально подходит для анализа приоритетного направления использования денежных средств, которые могут вернуться к предприятию в кратчайшие сроки. С помощью данных, представленных в таблице, построим матрицу БКГ (рис. 1).

Консолидированная программа производства и продаж ОАО «КУЗНЕЦОВ» 2012–2013 гг.

|

№ п/п |

Наименование товарных групп |

Выручка (тыс. руб.) |

|

|

2012 год |

2013 год |

||

|

1 |

Двигатели для авиации |

2 802 145 |

3 875 165 |

|

2 |

Энергетический сегмент |

1 666 095 |

2 573 078 |

|

3 |

Космический сегмент |

2 196 131 |

2 489 445 |

|

4 |

Прочее |

87 315 |

198 184 |

Рис. 1. Матрица БКГ производственной деятельности ОАО «Кузнецов»

Из проведенного анализа можно сделать вывод, что наиболее развивающимся производственным направлением является изготовление двигателей для авиации, а внедрённые в эту область разработки быстрее всего окупятся и принесут прибыль. Также стоит упомянуть, что основными для ОАО «Кузнецов» являются риски технологического и инфраструктурного характера, которые связаны с высоким износом основных средств. В целях минимизации влияния данных рисков на деятельность предприятия планируется проведение многих мероприятий: модернизация оборудования для обеспечения устойчивого высококачественного изготовления деталей серийного производства; снижения затрат и производственных циклов; капитальный ремонт пресса штамповки деталей камер сгорания; уточнение конструкторской и технологической документации по обеспечению требуемого натяга по бандажным полкам рабочих лопаток ротора и т.д. В рамках статьи рассматривается проблема определения «узких мест» в организации производства. В настоящее время в серийном производстве существует несколько таких мест, одно из них связано с уменьшением себестоимости технологического процесса изготовления деталей в цехах механообработки. Рассмотрим литейное производство на примере литья цветных сплавов, которое тоже считается одним из узких мест для изделий авиационных двигателей. Проведем исследование технологического процесса изготовления корпуса средней опоры, который используется для сборки авиационных двигателей. Это небольшая деталь 1550×250 мм, но она должна иметь высокие прочностные качества и достаточно низкую массу, поэтому в качестве материала для изготовления подобных деталей принято использовать магниевые сплавы, которые обладают низким показателем плотности и высокими прочностными характеристиками, особенно в сочетании с другими легирующими элементами. Технологический маршрут изготовления детали можно разделить на три этапа: создание формы для последующей заливки, заливка и механическая обработка, термообработка и окончательная обработка перед перемещением заготовки в цех механической обработки.

1 этап выглядит следующим образом: изготовление модели – сушка формы и стержней – сборка формы.

В настоящее время на заводе ОАО «Кузнецов» используется литье магния в песчано-глинистые формы, поэтому процесс изготовления модели состоит из изготовления модельной оснастки, изготовления формовочных и стержневых смесей, изготовление модели и стержней. Подготовка модели для корпуса занимает в среднем пять дней в ускоренном темпе, благодаря чему литейное производство значительно теряет гибкость.

2 этап представляет собой стандартную схему литья: расплавление шихты – заливка формы металлом – выбивка изделия – обрезка литниковой системы. Такая схема встречается практически при литье любого цветного сплава, самый долгий технологический процесс на данном этапе – выбивка. При продолжительности данного этапа около двух дней выбивка занимает целые сутки.

3 этап представляет собой завершающий комплекс технологических мероприятий, направленный на придание изделию необходимых прочностных свойств и окончательную доводку геометрии: рентген – термообработка – разметка – полировка – отправка в цех мехобработки. Данный этап можно назвать самым скоротечным, однако одним из подводных камней данного этапа можно назвать рентген, так как на нем можно получить 40 процентов годных изделий, что нежелательно при серийном производстве. Также самым продолжительным технологическим процессом является полировка – 16 часов, при которой корпус средней опоры имеет достаточно сложную геометрию и отклонение от неё недопустимо по конструкционным соображениям. Таким образом, создание одного корпуса средней опоры, не считая обработки в цехе механообработки, составляет 179 часов в сумме или 22 рабочих дня. Для повышения гибкости и уменьшения трудоёмкости изготовления отливок в цеху можно использовать для изготовления мастер-модели 3D принтера еще на этапе конструкторско-технологической подготовки производства, что значительно упростит процесс её изготовления, так как весь процесс (проектирование, испытание и изготовление) будет реализован одним человеком на производстве [1, 9].

Также к узким местам в данном литейном процессе относится процесс литья в песчано-глинистые формы, который уже давно считается устаревшим, так как он является трудоёмким, особенно в рамках серийного производства. Одним из больших минусов метода является одноразовость модели. В настоящее время на предприятиях машиностроительного профиля нашло широкое применение литье цветных сплавов в холодно-твердеющие смеси (ХТС-литьё), литьё под поршневым давлением с использованием электромагнитных полей высокой частоты, позволяющее получить более равномерные свойства по всем направлениям макрозерна и «литьё погружением» [5]. Однако последние два способа сложно реализуемы на практике за счёт физико-химической активности магния. В свою очередь, литьё в холодно-твердеющие смеси – это технология, похожая на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке. Этот процесс в теории должен значительно ускорить первый этап производственного процесса корпуса средней опоры.

На втором этапе можно уменьшить трудоемкость изготовления практически на каждой технологической операции, кроме заливки. При расплавлении шихты на ОАО «Кузнецов» используется двухочковый стенд, который работает на газе, но если вместо него использовать индукционную печь, то это повысит прочностные характеристики по сечению изделия, а значит и повысит процент годных изделий. Также на этапе выбивки можно использовать новейшие выбивные решетки, которые позволят сократить процесс выбивки, но еще и сэкономить на электроэнергии. И в заключение, на операции обрезки необходимо внедрить новый токарно-карусельный станок, который позволит значительно повысить качество обработанной поверхности и сэкономит время этапа.

На последнем этапе изготовления невозможно улучшить процесс термообработки вследствие физико-химических свойств МЛ-19. Также стоит отметить, что в настоящее время в литейной промышленности стало хорошей практикой использование для разметки готовых отливок модельных контрольно-измерительных машин типа «рука», которые позволяют значительно снизить производственные издержки, повысить точность и исключить человеческий фактор. В качестве полировки и окончательной обработки отливки перед транспортировкой в механообрабатывающий цех можно использовать упомянутый выше станок или же станок с ЧПУ с «рукой». Однако данное оборудование имеет достаточно высокую цену и требует дополнительных расчетов.

Одним из простейших способов сравнения существующего и предложенного оборудования является использование имитационного моделирования на моменте проектирования производства на уровне цеха (микроорганизационный уровень). Для имитационного моделирования на уровне цеха рациональнее всего использовать агентное моделирование, которое используется для исследования децентрализованных систем, динамика функционирования которых определяется не глобальными правилами и законами, а наоборот, когда эти глобальные правила и законы являются результатом индивидуальной активности членов группы. Цель агентных моделей – получить представление об этих глобальных правилах, общем поведении системы, исходя из предположений об индивидуальном, частном поведении её отдельных активных объектов и взаимодействии этих объектов в системе. Агент – некая сущность, обладающая активностью, автономным поведением, может принимать решения в соответствии с некоторым набором правил, взаимодействовать с окружением, а также самостоятельно изменяться. В качестве минусов данного подхода стоит отметить, что для него характерны высокий уровень абстракции и использование для моделирования дискретных процессов.

Рассмотрим нашу задачу управления пассивной технологической системой с использованием математических моделей [7]. Пусть состояние системы описывается переменной y ∈ A, принадлежащей допустимому множеству A. Состояние системы в некоторый момент времени зависит от управляющих воздействий u: y = F(u). Предположим, что на множестве UхA задан функционал Ф(u, y), определяющий эффективность функционирования системы. Величина K(u) = Ф(u, Fu()) называется эффективностью управления u ∈ U. Тогда задача управляющего органа заключается в выборе такого допустимого управления, которое максимизировало бы значение его эффективности при условии, что известна реакция системы F(u) на управляющие воздействия:

K(u) → max u∈U. (1)

Для пассивной части системы зависимость y = F(u) является фактически моделью системы – управляемого объекта, отражающей законы и ограничения ее функционирования [8, 10]. В нашем случае, в качестве целевой функции будет разумно взять время обработки детали

(2)

(2)

где время обработки будет обратно пропорционально управляющему воздействию:

(3)

(3)

Таким образом, получим конечное выражение для нашей целевой функции:

(4)

(4)

В качестве ограничений возьмем следующие выражения:

(5)

(5)

– количество обработанных деталей;

– КПД цеха, (6)

– КПД цеха, (6)

где Tвых – время полного прохождения обработки в цеху; Nвых – количество деталей, прошедших полностью обработку в цеху; Nвх – количество деталей, пришедших в цех; Nскл – количество деталей, ушедших на склад из-за занятости станков.

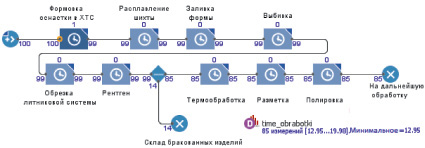

Для решения данной задачи на практике можно использовать различные программные комплексы [6], будем пользоваться программным комплексом AnyLogic 7.1.1. Можно представить задачу моделирования литейного цеха в виде перечисления следующих операций: формовка оснастки под литье – литье в ХТС – окончательная обработка. Для моделирования данной задачи воспользуемся следующими блоками библиотеки моделирования процесса: Source – в нем будут создаваться заявки; Sink – в нем будут уничтожаться заявки (в другой цех или на склад); Queue – хранит заявки в определенном порядке. Моделируем очередь заявок, ожидающих приема объектами, следующими за данным в потоковой диаграмме. Также нашей модели необходимо добавить логику, для этого в рамках программного комплекса AnyLogic реализовано прикладное программирование на языке Java, для этого создадим новый Java класс, в котором пропишем основные переменные нашей задачи. Далее необходимо добавить элементы статистики, на основе которых решатель AnyLogic предоставит нам необходимые данные [8]. В результате получим производственную модель «как есть» (рис. 2). Как видно из рис. 2, процент годных изделий составляет около 40 % при литье в песчано-глинистую форму. Это является негативным показателем в условиях серийного производства и подтверждает необходимость в модернизации.

Рис. 2. Старый технологический маршрут изготовления «средней опоры»

Рис. 3. Обновленный технологический маршрут изготовления «средней опоры»

Так же весь производственный цикл в лучшем случае занимает около 156 часов. Далее представлена диаграмма с использованием нового оборудования (рис. 3). Из рис. 3 видно, что технологический процесс стал эффективнее в разы за счет использования литья в ХТС, а также за счет использования нового оборудования, такого как индукционная печь УИП-500, современная выбивная решетка FAT 422М, карусельный станок для обрезки литниковой системы Knuth PBZ Heavy 2217, мобильная координатно-измерительная машина ROMER Absolute Arm-7520 и обрабатывающий центр LH.AA51.117.

В результате использования имитационных моделей, выявления «узких» мест и перераспределения потоков деталей, сокращение сроков выпуска продукции отмечалось в 10 раз. В заключение нужно отметить, что плановая замена основных фондов обусловлена стратегическим развитием предприятия на сегодняшний день, наглядно представлена с помощью «матрицы БКГ», инструмента стратегического планирования и портфельного прогнозирования. На примере консолидированной программы производства с помощью упомянутой выше матрицы была выделена лидирующая область производственной деятельности «Авиационный сегмент». На основе выбора наиболее прибыльной группы товаров был произведен отбор 1 детали, имеющей широчайшее применение в данном сегменте, а именно корпус средней опоры, изделие, применяющееся в любом авиационном двигателе, также с помощью программы имитационного моделирования AnyLogic была выявлена очередность замены оборудования в структуре производственной мощности.

Рецензенты:

Попов И.П., д.т.н., профессор кафедры «Обработка металлов давлением», СГАУ, г. Самара;

Макаров А.А., д.т.н., профессор кафедры «Информационные системы и компьютерные технологии», НОУ ВПО «Международный институт рынка», г. Самара.

Работа поступила в редакцию 10.04.2015.